Тема

2. Основи

конструювання композитних матеріалів.

2.1. Схема конструювання та технологія

виготовлення КМ

Процес створення КМ включає такі стадії:

1) формування проектних вихідних даних;

2) вибір складу КМ та технології його

виготовлення;

3) формування композиту;

4) оцінка основних властивостей

створеного КМ і порівняння їх з заданими на проекті.

Якщо процеси виготовлення виробу і КМ

суміщені, то властивості матеріалу та експлуатаційні параметри виробу оцінюють

в конструкції. Проектні вихідні дані охоплюють такі відомості:

·

умови експлуатації майбутнього виробу і їх відповідність

механічним, фізичним та іншим характеристикам, що визначають працездатність

виробу та довговічність його роботи. Наприклад, для важконавантажених

деталей літаків важливе значення мають механічні характеристики σв, КС, ψ%, Е тощо. Для цього

необхідно знати границю його міцності, в’язко-пружні властивості, опір втомі,

параметри оточуючого середовища при експлуатації і їх вплив на властивості

матеріалу. Важливими характеристиками матеріалу, що працює в прецизійній парі,

є його теплове розширення, зносостійкість, теплофізичні характеристики. Отже,

умови експлуатації визначають комплекс вимог до матеріалу;

·

економічні параметри охоплюють потреби і очікуваний об’єм

виробництва, ресурс виробу і його ремонтопридатність, затрати праці, засоби на

дослідження, капіталовкладення в виробництво, потреби в створенні спеціального

обладнання, наявність сировинної бази по основних компонентах, транспортні

витрати, можливість переробки та утилізації відходів;

·

соціальні фактори – визначають умови та ступінь безпеки

праці при виготовленні і використанні КМ та виробів з нього, вплив виробництва

на навколишнє середовище, наявність кваліфікованого персоналу та методик підвищення їх кваліфікації тощо.

Основні проектні дані відображаються в

карті технічного рівня запланованої продукції. Технічний рівень продукції

визначається за результатами патентно – інформаційних досліджень шляхом співставлення їх параметрів з відомими

аналогами.

Для

того, щоб нові матеріали мали змогу конкурувати з відомими, їх функціональні показники повинні переважати

показники аналогів на момент початку виробництва.

2.2. Вибір оптимального складу та оцінка

властивостей КМ

Вибір складу КМ – результат оптимізації

об’ємного вмісту матриці і армуючих елементів. Його

визначають на основі попередньо отриманої інформації за наступною

послідовністю:

·

вибір та аналіз

властивостей матриці;

·

підбір основних

наповнювачів;

·

введення

різнофункціональних добавок;

·

вибір технології формування

композиту.

Тому спочатку здійснюють орієнтовний

підбір матеріалу матриці, основних наповнювачів і арматури. Зокрема, металеві

матриці забезпечують високу міцність, тепло-, електропровідність, стабільність розмірів,

однак відрізняються малою зносо- та хімічною

стійкістю. Полімерній матриці, при відносно низькій міцності і теплостійкості,

характеризуються більш низькою щільністю і високою хімічною стійкістю.

Керамічні матриці характеризуються високою термостійкістю, міцністю і

жорсткістю, однак, процес їх переробки в вироби надто енергомісткий,

що підвищує їх вартість.

Конкурентність КМ суттєво залежить від вибраних

наповнювачів. Переважно в композиції доводиться використовувати декілька армуючих наповнювачів, оскільки одна і та ж речовина може

покращувати одні властивості й погіршувати інші. Визначення вмісту і відносного

розташування різних наповнювачів в матриці залежить від вимог міцності,

жорсткості, вартості, технологічності, тощо.

Досить часто процеси формування виробів

одного і того ж самого матеріалу поєднують. Технологію виготовлення композиту

вибирають за наступними параметрами:

·

необхідна продуктивність

обладнання і використаних площ;

·

кваліфікація персоналу;

·

вимоги безпеки праці;

·

критерії сумісності

компонентів тощо.

Важливою характеристикою КМ є його технологічність,

тобто комплекс технологічних і конструктивних параметрів, що досягаються в

процесі створення матеріалу і конструкції, які забезпечують максимальну

ефективність процесу виготовлення при мінімальних затратах. Наприклад,

полімерні КМ з порошковими наповнювачами переробляють найпродуктивнішим

способом – литтям під тиском і екструзією, КМ із суміші металу і керамічних

порошків – високотемпературним спіканням. У багатьох випадках при виробництві

КМ використовується проміжна стадія з виготовленням напівфабрикатів, що

називаються препрегами. Наприклад,

конгломерати сумішей порошків, що просочені певними полімерами.

Оцінка властивостей матеріалу здійснюється розрахунковими і

експериментальними методами. Розрахункові найчастіше використовують для оцінки

надійності виробу в відповідальних випадках. Для розрахункової оцінки

використовуються методи мікро- і макромеханіки,

оптимізації характеристик та їх властивостей з використанням довідкової

інформації. Отримані результати співставляють з

вихідними проектними даними і у випадку неспівпадання

корегують склад, структуру чи технологію.

2.3. Критерії сумісності компонентів КМ

Для успішного встановлення оптимальної технології

виготовлення та складу композиту з метою отримання матеріалу з найвищими

функціональними показниками необхідно знати процеси, що відбуваються в

матеріалі при його виготовленні, переробці в вироби і їх наступної

експлуатації. В процесі формування КМ відбувається фізико-хімічна

взаємодія компонентів, які знаходяться в різних агрегатних станах, що

призводить до утворення фаз і границь розділу між складовими частинами. Зона

розділу фаз визначає більшість властивостей, що характеризують КМ, як конструкційний

матеріал: міцність, стійкість до механічного зношування та корозії, тепло-,

електропровідність тощо. Міжфазна взаємодія

компонентів в КМ залежить від їх термодинамічної, кінетичної та механічної

сумісності.

Термодинамічна сумісність – властивість матриці і армуючих елементів знаходитись в стані термодинамічної

рівноваги за різних значень температур, як при виробництві, так експлуатації.

Такий стан може бути досягнутий, якщо компоненти здатні ефективно взаєморозчинятись.

Кінетична сумісність – властивість компонентів

знаходитись в стані метастабільної (відносно

стійкої) рівноваги внаслідок адсорбції, дифузії та інших хімічних реакцій. Термодинамічно не сумісні компоненти при певних умовах

(температура, тиск, тривалість впливу) можуть бути сумісними кінетично, що

забезпечує досягнення відповідних властивостей.

Механічна сумісність – досягається за

відповідності в певних межах характеристик пружності, пластичності, коефіцієнта

теплового розширення тощо. В спрощеному уявленні прийнято, що в КМ між компонентами

можуть існувати наступні типи адгезійних зв’язків, що суттєво впливають на міцність композиту вцілому:

- механічні;

- фізичні;

- хімічні;

- комплексні.

Механічні зв’язки виникають в КМ внаслідок механічного

зачеплення компонентів за допомогою спеціально сформованих виступів, впадин, чи

природних нерівностей на поверхні часток, а також

існування сил тертя. Вони суттєво впливають на механічні властивості КМ з армуючими елементами у вигляді сіток, тканин, джгутів тощо.

Фізичні зв’язки є результатом міжмолекулярної взаємодії

в поверхневих шарах компонентів. Найчастіше вони реалізовуються при змочуванні.

Наприклад, розчином матриці армуючих елементів. Мірою

змочуваності слугує крайовий кут між змочуваною

поверхнею і дотичною до поверхні рідини на межі змочування. Ефективність

змочування характеризується питомою поверхневою енергією, що пропорційна

добутку кількості зв’язків, які належать одиничній

площі поверхні, роботі, яку необхідно здійснити для розриву окремих зв’язків.

На межі розділу матриця – наповнювач

важливу роль відіграють поверхневі явища. Сили зчеплення рідини з

твердим тілом характеризуються роботою адгезії Wa,

що дорівнює роботі їх розділення. Адгезія – це прилипання двох

різнорідних речовин, а когезія – це прилипання однорідних речовин, вірніше,

в одній і тій самій речовині.

Робота когезії, що характеризує сили

зв’язку в середині фази, дорівнює роботі утворення нової поверхні при

розриванні однорідної рідини, тобто:

![]() ,

,

оскільки утворюються дві поверхні; σSp

– поверхнева енергія; ![]() – характеризує сили

зв’язку в середині фази.

– характеризує сили

зв’язку в середині фази.

Розглянемо межу поділу рідина – тверде

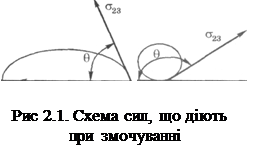

тіло на прикладі краплі, що знаходиться на поверхні твердого тіла (рис. 2.1).

Проаналізуємо рівновагу цих сил:

![]()

або

![]()

1. Якщо σ13>σ12

+ σ23cosθ (див. рис. 2.1,а), то крапля розтікається, і

якщо θσ = 0, тобто cosθσ

= 1, то це умова повного змочування.

2. Якщо σ13 < σ12+σ23cosθ

(див. рис 2.1,б), то крапля стягується до середини. Кут θ збільшується, а

значення cosθ зменшується і, перейшовши через

90º, стає від'ємним, а при θ = 180º cosθ

= -1, то спостерігається повне незмочування, крапля набуває форми кулі.

Приклади: повне змочування – вода на склі; повне

не змочування – ртуть на склі.

Робота адгезії буде відповідно рівна:

Робота адгезії буде відповідно рівна:

WA = σ13 +

σ23 + σ12;

WA = (σ13 -

σ12) + σ23;

WA = σ23 cosθ + σ23;

WA = σ23(1 + cosθ);

Отже для визначення WA

потрібно знати лише коефіцієнт поверхневого натягу рідини та крайовий кут.

Робота адгезії великою мірою залежить від поверхневого натягу рідини і

властивостей твердого тіла.

З метою підвищення адгезії в разі

просочення волокнистих матеріалів смолами використовують тонкі проміжні

покриття, названі апретами, що є сплавами Si–O–M;

„розпушують” волокна повітряним струменем; застосовують пористі наповнювачі.

Чим краще змочування, тим кращий зв’язок

між компонентами композиції. Якщо тверде тіло взаємодіє з двома незмішуваними рідинами,

то відбувається вибіркове змочування. Енергія цих зв’язків

невелика і не перевищує 10-5Дж/см2.

2.4. Основні характеристики пружності,

міцності та в’язкості руйнування КМ

Отже, між матрицею і

наповнювачем можуть бути такі типи зв’язків:

·

механічний;

·

зв’язок

при змочуванні й розчиненні;

·

реакційний;

·

об’ємно-реакційний.

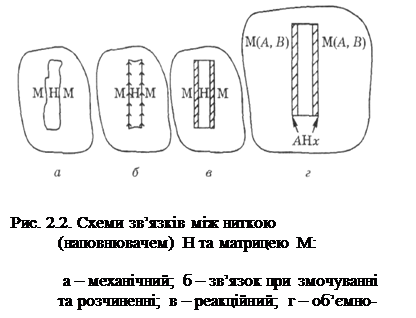

На рис. 2.2

схематично зображено типи зв’язків для матриці і

волокна.

Механічний зв’язок здійснюється за

рахунок сил Ван-дер-Ваальса (молекулярних сил).

Композиційні матеріали зазвичай мають низьку міцність при поперечному розтягу та

повздовжньому стиску, якщо наповнювачем є волокно.

Каркас може бути спеченим разом з

наповнювачем, наприклад псевдосплав Сu —W.

Зв'язок при

змочуванні і розчиненні

реалізується під

впливом сил поверхневого

напруження і супроводжується незначним розчиненням компонентів. Реалізується цей тип зв'язку

у випадку просочення

волоконного або спеченого пористого каркасу розплавленою матрицею або смолою за

відсутності хімічних реакцій. Наприклад, Сu — W, Nb — W, полімерні пластики. Після полімеризації в пластиках зазвичай

встановлюється механічний зв'язок.

Реакційний зв'язок

здійснюється під час проходження хімічних реакцій на межі

розділу і супроводжується утворенням хімічних сполук, наприклад Ті–С.

Об'ємно-реакційний зв'язок – це різновид реакційного зв'язку, коли загальна хімічна реакція відбувається в

кільки стадій, одна з яких контролює

швидкість утворення зв'язку (див, рис.

2.2, г). Наприклад, у парі «легований алюмінієм титан — бор» реакція

спочатку твердий розчин алюмінію в титані

реагує з бором з утворенням складного дибориду А1Вх,

що потім реагує з титаном і утворює диборид титану ТіВх і

твердий розчин алюмінію в титані.

Звичайно, цей

перелік не вичерпує всіх можливих зв'язків, тому що в

композиційних матеріалах можуть бути різні поєднання матриць і наповнювачів, а також різні технологічні процеси утворення композиційних матеріалів. Майже в усіх випадках мають місце і відіграють

вирішальну роль дифузійні процеси.

2.5. Основні напрямки розвитку і

використання КМ

Технічний прогрес обумовлює значне

розширення об’єму виробництва і номенклатури КМ, покращення їх характеристик,

насамперед підвищення їх міцнісних показників.

Створення і використання КМ є одним із найефективніших і перспективних шляхів

забезпечення виробництва конструкційними матеріалами. Вирішення задач

покращення робочих параметрів нової техніки та економії ресурсів.

Використання сучасних КМ станом на

2000р. дозволяє знизити на 25...50% масу конструкції, в 1,5-3 рази

трудомісткість при їх виготовленні; в 8-10 разів – енергомісткість; в 1,5-2,5

рази матеріаломісткість.

На сьогодні в світовій практиці сформувалось 2

області ефективного використання КМ:

·

замінники дефіцитних і

традиційних матеріалів: кольорових металів, натуральних волокон;

·

як конструкційні матеріали

із унікальними міцнісними та іншими характеристиками.

До першої групи відносять

матеріали, в яких широко застосовується недефіцитна або вторинна сировина:

деревна стружка, відходи синтетичних волокон, хімічних та с/г виробництв. З них

виготовляють деревинно-полімерні, волокнисто-армовані,

листові, стрічкові матеріали, що виконують звукоізолюючу, теплозберігаючу

та інші функції.

Високоміцні КМ є найбільш

розповсюдженими в авіації, космічній галузі та автомобілебудуванні. Масштаби застосування КМ провідними світовими

фірмами складають близько 60%. В “Руслані” використовується 5,5 тонн КМ, що дозволяє зберегти 15 тонн

металу і 18 тонн пального. Аналогічні перспективи

прослідковуються і в автомобілебудуванні, де 65% займають КМ (рами, ресори,

вузли тертя).

Основні галузі застосування КМ:

·

авіація;

·

ракетно-космічні

технології;

·

автомобілебудування;

·

залізничний транспорт;

·

суднобудування;

·

будівництво.

Сучасні напрямки покращення

характеристик КМ:

· оптимізація багатокомпонентних матрично-наповнених систем;

· формування високонаповнених

композитних систем;

· формування композицій під впливом

зовнішніх полів;

· конструювання КМ з заданим комплексом

властивостей;

· розробка ”інтелектуальних КМ”, здатних

оптимально пристосовуватися до умов експлуатації.