Лабораторна робота

№ 7

Тема: ГРАНУЛОМЕТРИЧНИЙ СКЛАД ПОРОШКІВ.

Мета: навчитись визначати гранулометричний склад порошків залежно від методу їх отримання

за допомогою ситового аналізу.

Теоретичні відомості:

До фізичних характеристик властивостей металічних

порошків відносяться: форма частинок порошків, гранулометричний склад (тобто

розмір частинок), питома поверхня, пікнометрична густина.

Залежно

від хімічної природи металу і способу отримання частинки порошку можуть мати

різну форму - сферичну (карбонільні), губчасту (відновні), дендритну

(електролітичні), тарілчасту (порошки отримані на вихрових млинах), скалкову

(при розмелюванні на кульових млинах), каплеподібну і частково сферичну (при

розпилюванні металів і сплавів в рідкому стані), волокнисту і пелюсткоподібну (отримані при плющенні).

Форма

частинок порошку має значний вплив на їх насипну густину і здатність до

пресування, а також на густину, міцність і однорідність пресовок.

Найменшу насипну густину і найбільшу міцність пресовок

дають порошки з дендритною формою частинок. Навпаки, порошки з частинками

сферичної форми показують максимальну насипну густину, але погано пресуються, а

для отримання пресовок необхідної міцності вимагають

більших тисків. Порошки з лускатою формою частинок дуже погано пресуються, а

отримані з них пресовки схильні до розтріскування і

відшарування.

Волокнисті

порошки в порошковій металургії застосовуються рідко.

Вони погано пресуються і дають неоднорідні пресовки.

Для

вивчення форми частинок використовують біологічний мікроскоп, за допомогою

якого розглядають частинки порошку на предметному столику мікроскопу в

прохідному світлі.

Так

як частинки дуже тонких порошків схильні до злипання, що спотворює уявлення про

форму і розміри частинок, проби порошку перед вивченням повинні змочуватися

скипидарним мастилом і злегка розтиратись на предметному склі.

Залежно

від розміру частинок порошки класифікуються на ультратонкі,

з розміром частинок менше 0,5мкм; дуже тонкі – від 0,5 до 10мкм; тонкі – від 10

до 40мкм; середньої тонкості – від 40 до 150мкм і крупні (грубі) – від 150 до 500мкм.

Розмір

частинок можна визначати за допомогою біологічного, металографічного або

електронного мікроскопів.

При

використанні біологічного і металографічного мікроскопів використовують

спеціальні окуляри (окуляр-мікрометри) з лінійкою із поділками або сіткою з

певним розміром комірки. Знаючи ціну поділки лінійки або розмір комірки,

перераховують видимі в мікроскоп розміри в мікрони. Для частинок, близьких до рівновісних, вимірюють поперечник у двох взаємно

перпендикулярних напрямках і підраховують середню арифметичну величину; для

плоских і волокнистих частинок вимірюють лише максимальні розміри.

При

визначенні розмірів частинок за допомогою металографічного мікроскопу

використовують або ту ж техніку вимірювання, що й при вимірюванні на

біологічному мікроскопі, або метод відкидання зображення частинок на екран з

нанесеною на нього сіткою. Так як при дослідженні на металографічному

мікроскопі використовуються спеціально приготовані шліфи, то при підрахунку

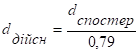

розмірів частинок необхідно вводити поправочний коефіцієнт:  . Цей коефіцієнт, оснований на математичній теорії

ймовірностей, враховує, що в площині шліфа розглядаються різні площини січення

тіла частинок і лише в крайньому випадку таке січення (наприклад, по великому

колу сферичного тіла) буде відповідати поперечнику частинки, в усіх інших

випадках розміри січень будуть меншими.

. Цей коефіцієнт, оснований на математичній теорії

ймовірностей, враховує, що в площині шліфа розглядаються різні площини січення

тіла частинок і лише в крайньому випадку таке січення (наприклад, по великому

колу сферичного тіла) буде відповідати поперечнику частинки, в усіх інших

випадках розміри січень будуть меншими.

Розмір

частинок порошку є дуже важливою характеристикою. Величина частинок і особливо

так званий набір зернистості, тобто відношення кількостей частинок різних

розмірів (фракцій), виражене в процентах, входять в технічні умови на порошки в

якості обов'язкової вимоги. Від розміру частинок порошків в поєднанні з іншими

властивостями залежать насипна густина, тиск пресування, усадка при спіканні і

механічні властивості готових виробів. Чим дрібніші порошки, тим більший тиск

потребується при пресуванні для досягнення заданої густини пресовок,

а отримані заготовки володіють підвищеною міцністю і спікаються при більш

низьких температурах.

При

спіканні пресовок з дрібних порошків звичайно

спостерігається усадка, тобто зменшення розмірів виробів, а при спіканні пресовок із крупних порошків, навпаки, іноді відбувається

ріст, тобто збільшення розмірів. Тому, комбінуючи в певних пропорціях різні

фракції порошку, намагаються отримати таку суміш, яка б забезпечувала

мінімальну зміну виробів при спіканні.

Для

класифікації зернистості порошку, тобто для визначення процентного вмісту

різних фракцій по величині частинок, існує ряд методів: ситовий аналіз (ГОСТ

18318-73), мікроскопічний метод, седиментація та ін.

Самим

простим методом визначення процентного складу різних фракцій по величині

частинок є ситовий аналіз, який проводиться за допомогою набору сит з різним

числом комірок, що приходяться на одиницю довжини ситового полотна, сплетеного

з тонкого дроту фосфористої бронзи, латуні, капрону і т.п.

Для

проведення ситового аналізу прийнята стандартна шкала сіток (сит) з квадратними

комірками. Кожний номер сітки сита відповідає номінальному розміру сторони

комірки в світлі в міліметрах. В табл. 5.1 наведені характеристики сит для

ситового аналізу порошків, що застосовуються в країнах СНД, США, Англії.

Для

проведення ситового аналізу сита встановлюють одне над одним. Зверху поміщають

сито з найкрупнішими комірками, а знизу – із самими дрібними. Набір сит

закінчується обичайкою із суцільним дном. Для аналізу береться навіска порошку

в 50г, яка насипається на верхнє сито і просівається за допомогою вібратора або

вручну протягом 10-15 хв.

В

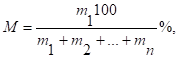

результаті просіювання порошок розділяється на фракції, кожна з яких

затримується на ситах з комірками певного розміру. Після розділу кожна фракція

порошку зважується. Маса даної фракції, поділена на суму мас всіх фракцій і

помножена на 100, складає процентний вміст даної фракції в пробі:

(5.1)

(5.1)

де: ті,

ті,..., тп – маса фракцій.

Результати ситового аналізу

представлені у вигляді табл. 5.2. Для позначення фракцій порошків, що

затрималися між двома сусідніми ситами, введено спеціальний запис. Так,

наприклад, якщо верхнє сито має номер сітки 0125, а за ним іде сито з номером

0080, то фракція порошку, яка пройшла через сито з номером 0125, але яка

залишилася на ситі 0080, позначається:

– 0125 + 0080 (читається:

фракція мінус 0125 плюс 0080).

Таблиця 5.1

Дротяні сита, прийняті в країнах СНД,

США і Англії.

|

Країни СНД, ГОСТ 18318-73 |

США |

Англія |

|||||

|

Номер сітки |

Розмір сторони комірки в світлі, мм |

Діаметр дроту, мм |

Приблизне число меж |

Номер сітки |

Розмір сторони комірки в світлі, мм |

Номер сітки |

Розмір сторони комірки в світлі, мм |

|

08 |

0,800 |

0,300 |

20 |

— |

— |

— |

— |

|

05 |

0,500 |

0,220 |

30 |

— |

— |

— |

— |

|

045 |

0,450 |

0,180 |

40 |

— |

— |

— |

— |

|

0315 |

0,315 |

0,140 |

50 |

— |

— |

— |

— |

|

025 |

0,250 |

0,130 |

60 |

— |

— |

— |

— |

|

018 |

0,180 |

0,130 |

80 |

80 |

0,177 |

— |

— |

|

015 |

0,150 |

0,120 |

100 |

100 |

0,149 |

0,100 |

0,152 |

|

0125 |

0,125 |

0,090 |

120 |

115 |

0,125 |

0,120 |

0,124 |

|

0100 |

0,100 |

0,070 |

140 |

140 |

0,104 |

0,150 |

0,104 |

|

0080 |

0,080 |

0,055 |

180 |

170 |

0,089 |

0,170 |

0,089 |

|

0071 |

0,071 |

0,055 |

200 |

200 |

0,074 |

0,200 |

0,076 |

|

0063 |

0,063 |

0,045 |

225 |

230 |

0,062 |

0,240 |

0,066 |

|

0056 |

0,056 |

0,040 |

275 |

270 |

0,053 |

0,300 |

0,053 |

|

0045 |

0,045 |

0,035 |

325 |

325 |

0,044 |

— |

— |

|

0040 |

0,040 |

0,030 |

— |

400 |

0,037 |

— |

— |

Примітка.

Інколи до номера сітки добавляють букви Н або Б, які характеризують сито по

товщині дроту: Н – сито нормальної міцності; Б – сито підвищеної міцності,

виготовлене з більш товстого дроту. Наприклад, 0056Н; 0080Н; 0125Б;015Б.

При використанні вібраторів

повторюваність результатів ситового аналізу повністю задовільна. Аналіз на

кожному порошку проводиться не менше трьох разів. Більш повна і наглядна уява

про дисперсність порошків досягається при графічному зображенні

гранулометричного складу. У цьому випадку по осі абсцис відкладається розмір

частинок (визначена фракція), а по осі ординат – процентний склад фракції.

У зв'язку з тим, що кожна фракція

порошку включає в себе частинки від якогось мінімального до максимального

розміру, однією із важливих характеристик порошку може бути середній розмір їх

частинок.

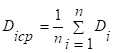

Середній

розмір частинок в порошку ![]() розраховується за

методикою, розробленою в лабораторії порошкової металургії Московського

інституту металів і сплавів для порошків, форма яких наближається до рівновісної (відновлені, розпилені і т.і.

порошки).

розраховується за

методикою, розробленою в лабораторії порошкової металургії Московського

інституту металів і сплавів для порошків, форма яких наближається до рівновісної (відновлені, розпилені і т.і.

порошки).

Таблиця 5.2

Запис

результатів ситового аналізу

|

Номер сита |

025 |

018 |

0125 |

0100 |

0080 |

0063 |

0040 |

На піддоні |

Всього |

|

Залишок на ситі, г |

3 |

12 |

21 |

32 |

20 |

7 |

3 |

2 |

100 |

|

Граничні розміри фракції, мкм |

+250 |

-250 +180 |

-180 +125 |

-125 +100 |

-100 +80 |

-80 +63 |

-63 +40 |

— |

— |

|

Середній розмір частинок, мкм |

250 |

215 |

150 |

110 |

90 |

71 |

51 |

>40 |

— |

|

Склад, % |

3 |

12 |

21 |

32 |

20 |

7 |

3 |

2 |

100 |

В

зв'язку з тим, що форма такого типу порошків наближається до сферичної, а

всередині кожної фракції порошку розподіл частинок за розмірами

підпорядковується закону нормального розподілу Гауса:

, (5.2)

, (5.2)

де: Dicp – середній розмір частинок даної фракції порошку; Di –

фактичний розмір однієї частки; n – кількість частинок в порошку.

Знаючи верхній і нижній номінальні

розміри частинок всередині однієї фракції, середній розмір визначаємо як

середнє арифметичне.

Наприклад, для фракції -160 + 63:

![]() мкм.

мкм.

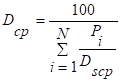

Тоді:

,

(5.3)

,

(5.3)

де:

Pi – масова доля (в %) фракції з розміром частинок Dicp; Dcp

– середній розмір частинок кожної фракції.

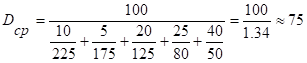

Приклад.

Порошок має гранулометричний склад, тобто складається з фракцій:

–

250 + 200 (D1cp = 225 мкм ) – 10 % Р1;

–

200 + 150 (D2cp = 175 мкм

) – 5% Р2;

–

150 + 100 (D3cp = 125мкм) – 20% Р3;

–

100 + 60 (D4cp = 80 мкм ) – 25% Р4;

–

60 + 40 (D5cp = 50 мкм ) – 40% Р5.

мкм.

мкм.

Недоліком

ситового аналізу є наближеність наведених вище розрахунків, а також можливість

помилок, пов'язаних з формою частинок. Дископодібні частинки можуть залишатись

на ситі з розміром комірки більше їх поперечного січення, а волокнисті частинки

– проходити через сито з отвором менше їх довжини.

Прилади та матеріали:

1. Порошок

залізний відновлений

марки ПЖ4М2 (ГОСТ 9849-74).

2. Порошок

мідний електролітичний

марки ПМС (ГОСТ 4960-75).

3. Вібраційна

установка для просіювання порошків.

4. Комплект

сит.

5. Фарфорові

(скляні) чашки.

6. Ваги, совочки (ложки).

Порядок виконання роботи:

1. Зростаючі

по розмірах комірок сита встановити одне на одне і всі разом на піддон із

суцільним дном і закріпити.

2. Після

цього навіску відповідного порошку масою 100 г помістити на верхнє сито і

просіяти протягом 15 хв.

3. Після

розсіву сита обережно розібрати, фракції порошку з них зсипати у чашки і

зважити.

4. Отримані

результати звести в таблицю 5.2.

5. За

даними таблиці побудувати графіки залежності процентного вмісту частинок

порошку (фракції) від розміру частинок.

6. Дослідження

на кожному порошку провести не менше трьох разів до отримання збігу результатів

по кожній фракції з точністю до ±3%.

1. На

основі отриманих даних дати характеристика порошку, зробити висновок про

залежність гранулометричного складу від методу отримання порошку і скласти

звіт.

Контрольні питання:

1.

Охарактеризувати фізичні властивості металевих порошків.

2.

Різновиди форми часток залежно від хімічної природи металу та способу їх

отримання.

3.

Класифікація порошків залежно від розміру частинок.

4.

Методи класифікації зернистості порошків та їх особливості.

5.

Методика ситового аналізу.