Лабораторна робота

№ 5

Тема: ОСНОВИ ПОРОШКОВОЇ МЕТАЛУРГІЇ.

Мета: Ознайомитися з технологією виготовлення деталей методом

порошкової металургії, набути навиків розрахунків шихти та технологічних

параметрів.

Теоретичні відомості:

Порошковою металургією називається галузь техніки, що обіймає

процеси одержання порошків металів, їх хімічних сполук

і неметалів, а також процесів виготовлення виробів із порошків без їх

розплавлення.

Технологічний

процес виготовлення виробів методом порошкової металургії включає такі етапи:

виробництво та класифікація порошків, спікання виробу для придання йому

необхідної міцності, остаточна обробка спеченого виробу (просочування,

механічна обробка, калібрування та ін.).

Основною

перевагою методу порошкової металургії є те, що він дозволяє одержувати

матеріали, які неможливо отримати іншими методами: пористі вироби (фільтри):

самозмащувальні підшипники ковзання (пориста металічна основа, просочена

мінеральним маслом, сіркою, сульфідами та іншими речовинами), композиційні

матеріали із металів та неметалів типу залізо-графіт, бронза-графіт,

зносостійкі жароміцні тверді матеріали із карбідів,

нітридів, боридів,

силіцидів і фосфідів, тверді сплави, матеріали із заданими електричними,

магнітними та іншими властивостями.

Традиційні

технології виготовлення деталей в машинобудуванні пов’язані із значними

втратами матеріалу: 15-25% при видаленні прибуткової та донної частини виливки

(у випадку безперервної розливки ці втрати складають 2-5%); 2-5% в процесі

прокатування або кування внаслідок утворення окалини, обрізка кінців, браку по

розмірах, 20-50% при механічній обробці.

Метод

порошкової металургії є більш економним, втрати металу на всіх операціях

технологічного процесу складають 3-5% (коефіцієнт використання матеріалу

знаходиться в межах 0,95-0,97%). Тому, в умовах масового виробництва є

економічно доцільним використання методів порошкової металургії не тільки для

випадків перерахованих вище, але і для виготовлення таких виробів як шайби,

важелі, кронштейни, шестерні, втулки та ін.

Економічність

методу в цьому випадку досягається в результаті зменшення витрат металу і

затрат на механічну обробку деталей. Підраховано, що одержання із залізного

порошку 1 тис. тонн виробів дозволяє зекономити 2-2,5

тис. тонн прокату або відливок, вивільнити до 80

одиниць металорізального обладнання та біля 200 робочих місць і одержати значну

грошову економію.

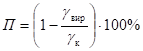

Найбільш

поширеним способом формування виробів є холодне пресування (рис.1.1), яке буває

одно- та двостороннім. Крім цього, вироби із порошків формують методами

мундштучного пресування (видавлювання або екструзії). прокатки, гідростатичного

пресування.

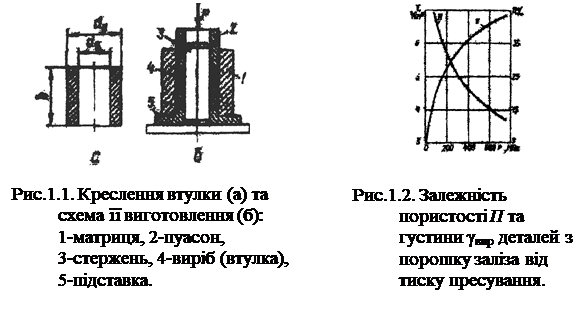

Властивості

виробів із порошків в значній мірі залежать від їх пористості П (процентним вмістом пор в об’ємі

виробу) і густиною γвир.

Між цими

показниками існує співвідношення:

, (1.1)

, (1.1)

де: γвир – густина виробу із порошків після

спікання, г/см3;

γк– густина безпористого виробу, г/см3.

При пресуванні сумішей із різнорідних компонентів їх густина

визначається за правилом аддитивності:

![]() , (1.2)

, (1.2)

де: γ1, γ2, γ3, γn– густина окремих компонентів суміші,

г/см3;

а1, а2, а3, аn – вміст окремих компонентів в суміші (по масі), %.

Пористість

та густина спечених матеріалів залежать від тиску пресування. Тому, задаючись

пористістю чи густиною виробів, визначають спочатку тиск пресування, МПа

(рис.1.2), а за ним манометричний тиск пресування на пресі:

![]() , (1.3)

, (1.3)

де: р – тиск пресування (на одиницю площі поперечного січення

виробу), МПа;

Sпр– площа січення виробу,

перпендикулярного до напрямку прикладеного тиску, м2;

Sпл–

площа поперечного січення формуючого плунжера пресу, м2.

Необхідна

кількість (наважка) порошків Q г., для одержання виробу розраховується за

формулою:

![]() ,

(1.4)

,

(1.4)

де: V – об’єм

спеченого виробу, см3;

К – коефіцієнт, що враховує втрату маси

виробу при пресуванні та спіканні, рівний 1,01-1,03.

Здатністю

до пресування металічних порошків (ГОСТ 10937-64) називається властивість

порошку під впливом зусиль стиску створювати брикет заданої і мінімально

допустимої густини.

Здатність

до пресування металевих порошків є важливою технологічною характеристикою, вона

є функцією пластичності металу і залежить від здатності порошку до обтиснення і

ущільнення в процесі пресування, тобто здатності до ущільнювання, і від здатності

зберігати форму після випресовування

з прес-форми – здатності до формування. Добра здатність до ущільнення порошків

полегшує процес пресування, так як необхідно прикласти менший тиск для

досягнення заданої густини, а при хорошій здатності до формування отримуються

більш міцні заготовки, що не осипаються.

Суттєвий вплив на здатність до

пресування порошків мають розміри і форма частинок. Чим менше частинки і чим

більше розвинута їх поверхня (наприклад, електролітичні порошки), тим, як

правило, гірша їх здатність до ущільнювання. Але міцність пресовок з дрібних порошків, особливо при їх сильно

розвиненій поверхні, виявляється значно більш високою, ніж міцність пресовок, виготовлених з

крупнозернистого порошку того ж металу. Порошки правильної форми і з гладкою

поверхнею частинок мають хорошу здатність до ущільнювання, але не забезпечують

хорошої здатності до формування і достатньої міцності. Так, карбонільні

порошки, не дивлячись на їх високу дисперсність (розміри частинок 1 - 5мкм),

показують хорошу здатність до ущільнювання, але отримані з них пресовки не міцні. Порошки,

складені із різних по величині частинок, мають велику насипну густину і

забезпечують максимальну міцність пресовок.

Оптимальне співвідношення між мілкими і крупними частинками визначається

розрахунковим або дослідним шляхом.

Великий

вплив на здатність до пресування порошків має твердість металу частинок. Чим

вища твердість металу порошків, тим більший вимагається тиск пресування. Відпал

порошків знижує твердість металу і значно підвищує здатність до ущільнення і

здатність до формування.

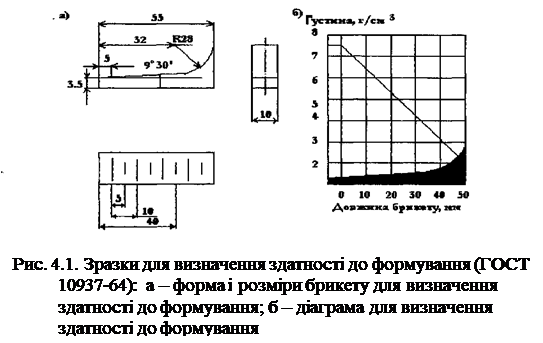

Характеристикою

здатності до формування порошків є діаграма пресування, побудована в

координатах "густина - тиск пресування".

Здатність

до формування порошку характеризується інтервалом густини, обмеженим значеннями

мінімальної і максимальної густини, при якому брикет не має руйнувань після

видалення з прес-форми. Здатність до формування визначають на брикетах

спеціальної форми, що забезпечує лінійний розподіл густини по довжині брикету,

отриманого в процесі пресування (рис. 4.1).

Для дослідження здатності до формування

беруть навіску порошку в кількості 20г, зважену з точністю до 0,02г, засипають

в прес-форму і ретельно розрівнюють поверхню засипки. Потім проводять

пресування до упору без змащування робочих поверхонь матриці і пуансонів. Після

пресування брикет виймають з прес-форми і по поділкам, що відбиті на його

основі, визначають довжину тієї частини брикету, грані якої чітко виражені і не

мають тріщин при розгляді під лупою з збільшенням 2х.

Користуючись діаграмою для визначення здатності до формування, зображеної на

рис. 4.1, б, визначають величину мінімальної і максимальної густини, при яких

грані брикету не мають сколів, тріщин і слідів

осипання. Дослідження здатності до формування повторюють три рази.

Прилади та матеріали:

1. Прес гідравлічний.

2. Прес-форми.

3. Змішувач.

4. Піч для спікання.

5. Технічна вага.

6.

Порошки: залізний - 3кг, графітовий -

0,3кг.

7. Масло машинне для змащування прес-форм – 0,5кг.

Порядок виконання роботи:

1. Вивчити креслення виробів і будову

прес-форми.

2. Зважити окремі компоненти суміші в

процентному співвідношенні (за масою): залізний порошок – 95,5%; мідний порошок

- 2,5%; графіт - 2%.

3. Змішати компоненти в змішувачі.

Розрахувати та відміряти необхідну кількість порошкової суміші Q.

4. За заданою викладачем густиною виробу

визначити тиск пресування. Розрахувати манометричний тиск пресування залежно від розмірів виробу. Сформувати виріб

на гідравлічному пресі.

5. Провести спікання виробу. Визначити

розміри та об’єм спеченого виробу і розрахувати його фактичні густину та

пористість. Порівняти розрахункові та фактичні значення П і γвир. Даний пункт проводиться за

вказівкою викладача при наявності часу. В іншому випадку аналізуються

попередньо спечені вироби.

Контрольні питання:

1. У чому полягає суть методу порошкової

металургії?

2. Назвіть способи формування виробів з

металічних порошків.

3. Як розрахувати наважку при пресуванні?

4.

Як визначити манометричний

тиск пресування?

5.

Для чого проводиться спікання виробів після формування?