Лабораторна робота № 3

Тема: ВИВЧЕННЯ ОСНОВНИХ МЕТОДІВ ВИГОТОВЛЕННЯ КОНСТРУКЦІЙ ІЗ

ПОЛІМЕРКОМПОЗИТНИХ МАТЕРІАЛІВ.

Мета: Ознайомитись з відомими методами виготовлення виробів із

полімеркомпозитних матеріалів, їх особливостями,

перевагами та недоліками; навчитись самостійно підбирати та обгрунтовувати

вибір технології формування залежно від призначення виробу та умов

експлуатації.

Теоретичні відомості:

Нині відомо безліч

технологічних процесів переробки ПКМ на вироби різних розмірів,

конфігурацій й цільового призначення. Основні технологічні

процеси формування, які застосовують у виробництві конструкцій з

ПКМ, а також рекомендовані види армувальних наповнювачів і зв'язників для цих процесів наведено в табл.

3.1.

Таблиця 3.1.

Основні технологічні

процеси формування виробів з ПКМ

|

Технологічний процес |

Рекомендовані компоненти |

|

|

Наповнювач |

Зв'язник |

|

|

Контактне

формування |

Короткі

волокна |

Поліефірні |

|

ручне викладання |

Стрічки |

Епоксидні |

|

напилення |

Тканини |

Фенольні |

|

автоматизоване викладання |

Мати |

Фуранові |

|

|

Стрічки |

Термопластичні |

|

Формування з еластичною діафрагмою вакуумне |

Тканини |

Епоксидні

|

|

вакуумне |

Мати |

Поліефірні |

|

вакуумно-автоклавне |

Стрічки |

Поліамідні |

|

|

|

Фенольні |

|

|

|

Полісульфон |

|

Формування

тиском |

Тканини |

Епоксидні |

|

просочення під тиском |

Мати |

Поліефірні |

|

просочення у вакуумі |

Стрічки |

Поліамідні |

|

|

Короткі

волокна |

Фенольні |

|

Пресування

у формах |

Тканини |

Епоксидні |

|

пряме |

Стрічки |

Поліефірні |

|

виливане |

Мати |

Поліамідні |

|

|

Короткі

волокна |

Фенольні |

|

Намотування |

Нитки |

Епоксидні |

|

|

Стрічки |

Поліефірні |

|

|

Джгути |

Поліамідні |

|

|

Тканини |

Фенольні |

|

|

Препреги |

|

Кожен технологічний процес

має свої особливості, переваги і недоліки. Крім того, кожен процес обумовлений

граничними технологічними можливостями формування виробів, параметрами

процесу, геометрією форми, ступенем автоматизації і реалізації вихідної міцності

компонентів і т.д. Ці граничні можливості, з одного боку, закладені в самому

методі формування, а з іншого — обмежені

параметрами технологічного устаткування й оснащення.

Розглянемо

загальну характеристику технологічних процесів формування виробів з ПКМ.

1. Контактне

формування

Нині близько 30 % усіх виробів з ПКМ виготовляють методами

контактного формування.

Технологічний процес

контактного формування полягає в тому, що на підготовлену поверхню відкритої

форми укладають вручну (чи за допомогою автомата) або напилюють армувальний наповнювач, потім

просочують його зв'язником, ущільнюють і стверджують.

Розглянемо особливості методів контактного формування.

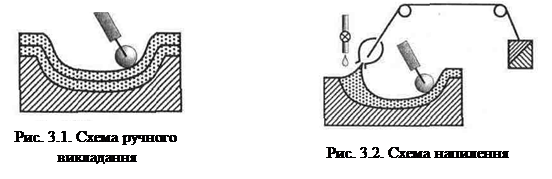

Ручне викладання. У

разі контактного формування методом ручного викладання (рис.

3.1) використовують відкриту форму без застосування тиску. Форма може бути позитивною чи негативною залежно від того, наскільки гладенькою має бути внутрішня або зовнішня поверхня виробу.

Негативна форма точно відтворює контур

формованої деталі, а позитивна — внутрішній контур. Характерна ознака цього методу — одержання точних розмірів і гладенької поверхні тільки тієї частини виробу, що безпосередньо прилягає до форми в процесі

виготовлення.

Щоб одержати форму, можна використовувати будь-який

матеріал, що має достатню твердість і забезпечує одержання

потрібної геометрії виробу в процесі виготовлення. Основна умова

полягає

в тому, щоб матеріал форми не піддавався хімічному впливу смоли й шкідливо не впливав на швидкість

тверднення останньої. Для

виготовлення форми можна застосовувати дерево, фанеру, гіпс, бетон, метали.

Кольорові метали допустимо використовувати тільки у лудженому

чи хромованому стані, тому що вони чутливі до дії деяких каталізаторів, що

входять у зв'язник, і впливають на швидкість тверднення. У разі використання зв'язника гарячого тверднення формування виробів

відбувається на формах, виготовлених із склопластику, піщано-полімерних сумішей, алюмінію тощо.

Під час підготовки форми слід реалізувати такі

вимоги:

• геометрія форми має відповідати геометрії виробу

з урахуванням усадки матеріалу і допуску на розміри;

• поверхня форми має бути такою, щоб сформований виріб можна було вийняти без великих зусиль;

• має забезпечуватись можливість контролю рівномірності й повноти нанесення зовнішніх покриттів, а також

якості просочення армувального матеріалу за кольором

форми.

Першою стадією під час одержання будь-якого виробу у

відкритій

формі є нанесення на її поверхню антиадгезійного покриття.

Вибір та ефективність роздільних покриттів визначають три фактори:

1. Тип

матеріалу застосовуваної форми й зв'язника.

2. Ступінь

глянсуватості готової поверхні виробу, наявність чи відсутність вторинних

оздоблювальних операцій (наприклад, фарбування).

3. Період часу, потрібний для сушіння

плівки роздільного шару, відносно загального

часу циклу формування.

Після правильної підготовки форми і нанесення

зовнішнього смоляного шару приступають до укладання армувальних

матеріалів

та їх просочення. Усі види армувальних матеріалів надходять на виробництво у вигляді великих рулонів

різної ширини. Лист потрібної довжини вирубують з рулону, а потім, у разі потреби,

обрізують за шаблоном за допомогою універсального лезового ножа, великих ножиць чи електричної машинки для різання тканин,

аналогічної тій, що застосовують у швейній промисловості.

Потім ретельно змішують заздалегідь відміряні

кількості смоли

й каталізатора. Композицію можна наносити на волокно як поза формою, так і всередині неї. Залежно від типу армувального матеріалу у виробах, отриманих методом

контактного формування ручним

викладанням, вміст волокна в матеріалі становить 35 - 50 %.

Напилення. Оскільки метод напилення фактично є механізованим варіантом формування ручним викладанням,

для нього цілком

придатні всі рекомендації, що стосуються

підготовки форми, нанесення роздільних і поверхневих

смоляних шарів.

Схему напилення рубаного короткого волокна

із зовнішнім змішуванням компонентів зв’язника наведено на рис. 3.2.

Подрібнене волокно і смолу одночасно вводять

у відкриту форму чи на неї. Ровінг волок на проходить

крізь рубальний пристрій

і вдувається в потік смоли, яку спрямовує у форму розпилювальна система із зовнішнім або внутрішнім

змішуванням компонентів.

Після введення

у форму суміші смоли з волокном шар, що утворився,

накочують вручну для видалення повітря, ущільнення волокон та одержання гладенької поверхні.

До складу установки для напилення входять пристрої

подавання

смоли й каталізатора по шлангах до розпилювача, насоси, нагнітальні бачки, рубальний пристрій для армувального

матеріалу, розпилювальний пристрій,

регулятори подачі повітря й вимірювальні прилади.

У разі масового

виготовлення виробів методами ручного викладання

і напилення зазвичай застосовують роботів. Переваги робота полягають в тому, що його використання під

час формування напиленням дає змогу виконувати жорсткі вимоги з охорони здоров'я і безпеки праці на виробництві.

Автоматизоване викладання. Для

одержання відкритих оболонок складної форми з довільною твірною

використовують технологію автоматизованого викладання препрега,

яка полягає в укладанні його за заданими у схемі армування напрямками.

Автоматизоване викладання препрега здійснюють

відповідно до програми переміщення головки викладального

верстата. Щоб усунути нещільність прилягання шарів препрега,

викладання зазвичай супроводжують накоченням препрега

нежорсткими роликами. У разі викладання препрега

досить великої ширини слід раціонально розкроювати напівфабрикат з метою підвищення коефіцієнта використання матеріалу.

Препрег з односпрямованої стрічки може викладатися автоматом без

утворення складок тільки по лінійних поверхнях, утворюваних рухом

прямої лінії по довільних траєкторіях. Якщо поверхня виробу

апроксимована

лінійними поверхнями, то під час викладання

виковують

односпрямований препрег мінімальної ширини або тканий препрег полотняного плетива.

Схема автоматизованого

викладання препрегом наведена на рис. 3.3.

Підігрівання препрега, що укладається, підвищує його деформативність у площині армування,

і за певної ширини вдається викладати

односпрямований препрег на положисті поверхні

подвійної корзини.

2. Формування з

еластичною діафрагмою

Процеси

формування з еластичною діафрагмою полягають у викладанні заготовок на плоску чи

криволінійну форму з наступним

формуванням за рахунок різниці тисків усередині і зовні мішка по всій поверхні, що формується. Формувальний

тиск може наближатися до

атмосферного, коли всередині мішка створюється розрідження (вакуумний

метод), або перевищувати його, якщо формування

здійснюється в автоклаві під тиском стиснених газів на заготовку, вакуумовану

всередині еластичного мішка (вакуумно-автоклавний метод). Розглянемо ці методи детальніше.

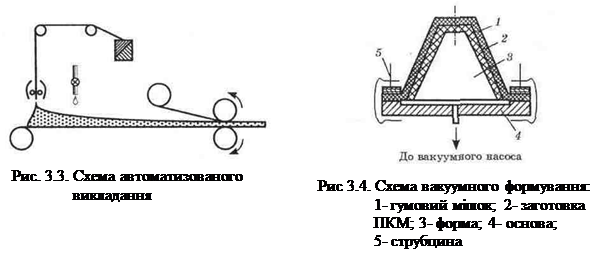

Вакуумне формування. Вакуумне

формування застосовують для виготовлення виробів з різними габаритними

розмірами. Прикладений зовнішній тиск, діючи на матеріал заготовки через еластичну діафрагму, має виконати такі

функції:

· ущільнити послідовні

шари армувального матеріалу, викладені на

формі;

· забезпечити якісне глибоке просочення

волокна зв'язником;

· витиснути з порожнин леткі

побічні продукти реакції і бульбашки повітря;

· витиснути надлишок

смоли із шарів матеріалу.

Тому за матрицю вибирають зв'язники

холодного або гарячого тверднення, які під час

полімеризації не виділяють побічних газоподібних продуктів, здатних

створити в матеріалі значно більший протитиск, ніж тиск

формування, і тим самим спричинити розшарування деталі.

Останніми роками як матрицю використовують термопластичні зв'язники типу полісульфону, поліаміду, полікапроаміду та ін.

Внаслідок невисокого тиску формування істотно

обмежується вибір армувальних матеріалів. В основному це

скловолокнисті матеріали, оскільки їхня щільність і міцність порівняно мало

залежать від тиску пресування. Проте можливе застосування будь-яких волокнистих матеріалів.

Схему вакуумного формування наведено на рис. 3.4.

Вибір матеріалу для форми зумовлений обсягом

виробництва продукції, габаритами і формою виробу,

тепловими характеристиками матеріалу форми. У разі використання термореактивних зв'язників гарячого тверднення форми виготовляють в основному з металів,

рідше – з гіпсу і шаруватих пластиків. Для зв'язників холодного

тверднення для невеликої партії виробів

(5-10 формувань) застосовують дерев'яні форми. Алюмінієві форми вважають найменш

дорогим оснащенням, але вони менш довговічні, ніж сталеві, і мають велике відносне

лінійне подовження в разі зміни

температури оснащення, що відбивається на точності виробів.

Перед використанням форми вкривають антиадгезійним покриттям. Як останнє

використовують пастоподібний парафін.

На підготовлену таким способом форму по черзі

наносять шари попередньо просоченої тканини або мати, які

ретельно накочують роликом до форми і між собою з метою створення

контакту і видалення повітря, що залишилося.

На покладену поверхню заготовки виробу викладають

роздільні

дренажні тканини або плівки, які здатні виконувати функції зовнішньої поверхні сформованого виробу чи

адсорбувати надлишок смоли з матеріалу в процесі його тверднення. Іноді

на роздільний шар вміщують пористі вбирні

шари скломат чи склотканин, а поверх них –

перфоровані шари або плівки грубої тканини, що виконують вентиляційні функції і

забезпечують неприлипання еластичного мішка до пакета.

Вакуумний мішок – це багатошарова система, що

забезпечує рівномірний розподіл тиску в усіх зонах формованого

виробу і запобігає утворенню застійних зон, що викликають недопресування матеріалу. Матеріал

діафрагми насамперед має витримувати температуру гарячого тверднення і мати

невисоку газопроникність для забезпечення сталості тиску під час формування і

врешті-решт якості виробу. Найбільш

придатними матеріалами для еластичної діафрагми є гуми, однак термін їх

служби невеликий, оскільки вони руйнуються

під впливом смол і високих температур.

Особливо важлива проблема створення термостійких вакуумних мішків для

формування термопластичних ПКМ, тому що температура їх формування знаходиться в діапазоні 523 - 613К.

У разі

формування під тиском діафрагми використовують як ємність для стисненого газу,

що виділяється з композита під час тверднення.

Якщо тиск під діафрагмою сумісний із дією зовнішнього тиску, то

діафрагма залишається інертною, й ущільнення матеріалу не відбувається. Для

створення зниженого тиску під формованим матеріалом передбачено систему

випускних отворів. Однак застосування препрегів під час формування заготовок дає змогу отверджувати виріб під вакуумом

без системи випускних отворів, що значно знижує складність і вартість форм.

Вакуумно-автоклавне формування. Для підвищення якості виробів використовують метод вакуумно-автоклавного

формування. Процес формування здійснюють під впливом високих тисків стиснених

газів або рідини на формований виріб, що вакуумується

на формі еластичним мішком і вміщений в автоклав. Схему вакуумно-автоклавного

формування наведено на рис. 3.5.

Автоклави – найуніверсальніше устаткування для виготовлення виробів із композитів.

Автоклав

– це герметична посудина великого

об'єму, в якій можна створювати значні надлишкові тиски робочого тіла (повітря,

інертного газу, азоту) в діапазоні 1-3МПа за температур 423 – 653К.

Характеристики автоклавів, застосовуваних у вітчизняній промисловості, подано

в табл. 3.1.

Таблиця 3.1

Технічні характеристики автоклавів

|

Модель

автоклава |

Параметр

виробу, завантажуваного в автоклав, мм |

Робочий

тиск, МПа |

Максимальна

робоча температура, К |

|

|

діаметр |

довжина |

|||

|

А25.576 А25.578 А25.580 А25.582 А25.584 |

800 2000 3000 3000 4500 |

1000 6000 8000 16000 26000 |

3,0 1,6 1,6 1,6 1,6 |

723 653 653 653 523 |

Процес вакуумно-автоклавного

формування (схема підготовки форми, порядок укладання шарів

пакета заготовки, герметизація форми) багато в чому подібний до

вакуумного формування.

Вакуумно-автоклавний метод

формування застосовують для виготовлення конструкцій будь-якої

форми і габаритів (якщо дозволяє розмір автоклава і не

руйнується еластична діафрагма під дією зовнішнього тиску).

Вакуумно-прес-камерне

формування. Цей метод ґрунтується на передачі

тиску пресування повітря крізь діафрагму до заготовки, покладеної на тверду матрицю-форму. Внутрішня поверхня виробу оформляється матрицею, а зовнішня —

гумовим мішком і цулагою. Пакет з ПКМ на форму

укладають вручну за допомогою

прийомів, описаних вище.

Еластичний мішок закріплюють на основі форми, при цьому утворюється

герметично замкнений об'єм. Цулагу жорстко скріплюють

з формою накидними притискачами. Пресування здійснюють

при подачі в мішок стисненого повітря. Під тиском мішок розтягується

в камері і щільно притискається з одного боку до покладеної на

форму заготовки, а з іншого – до поверхні цулаги. Після цього матрицю піддають

нагріванню і виріб твердне. Режими термообробки і пресування

визначаються властивостями компонентів ПКМ, конструкцією й

габаритами виробу. Зазвичай тиск пресування в камері не

перевищує 0,5МПа. Щоб запобігти зміні форми, готовий виріб

охолоджують під тиском і лише після цього знімають з форми.

Через різницю тиску всередині еластичного мішка і навколишнього середовища

(повітря) форма зазнає значних навантажень. Тому

форми для пневматичного формування роблять міцнішими й твердішими, ніж для

вакуумного.

Цим

методом можна формувати практично будь-які волокнисті

й шаруваті матеріали.

3. Формування тиском

Здатність смоли

розтікатися в замкнутому об'ємі форми під дією

тиску використовують для виготовлення виробів простої симетричної

форми. Цей метод формування дає змогу одержувати конструкції з високоточними геометричними розмірами, сталою щільністю

по об'єму матеріалу стінки, при цьому стінка практично не матиме

порожнин чи місцевих розшарувань. Такі вимоги слід виконувати, наприклад, під

час виготовлення різних типів обтічників літальних апаратів (ЛА). У цій сфері

метод і дістав найширше застосування.

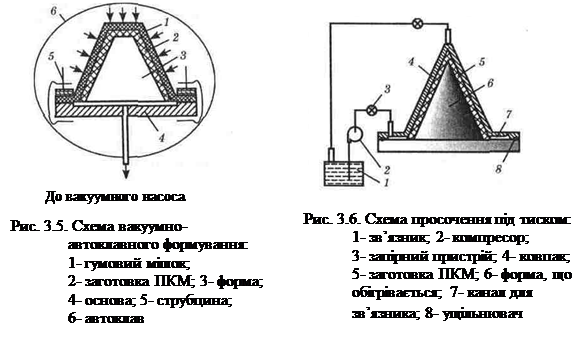

Просочення під тиском. Суть цього методу

формування полягає в тому, що зв'язник

подають під тиском до нижнього отвору форми і поступово воно

заповнює простір між матрицею і пуансоном, витискаючи повітря з

матеріалу, покладеного на матрицю (рис. 3.6).

Спосіб виготовлення форм для просочення відрізняється від способу виготовлення форм для

контактного формування, він трудомісткіший, оскільки потрібно з високою точністю забезпечити зазор між матрицею й пуансоном, що дорівнює товщині

стінки виробу. Тому для виготовлення металевих й неметалевих форм застосовують

модель з цього ж матеріалу і з такою самою товщиною стінок, як і у

виробу. Цю модель зазвичай формують на гіпсовій

оправці, і вона є точним об ємним макетом поверхні

виробу. Водночас модель слугує технологічним оснащенням для

виготовлення нижньої частини форми (матриці) і верхньої частини

(пуансона). Товщини стінок матриці і пуансона для конкретного

виробу визначають експериментально.

Підготовка поверхонь матриці і пуансона полягає в

нанесенні антиадгезійних мастил або роздільних плівок так само, як і в

разі контактного формування. Сухий армувальний матеріал викладають на матрицю до

закриття, після цього встановлюють верхню

частину форми і згвинчують їх між собою.

Перед

просоченням матеріал, покладений між позитивною й негативною формами, варто висушити. Для сушіння крізь форму пропускають

потік гарячого повітря від калорифера. Іноді під час виготовлення малогабаритних виробів армувальний

матеріал «промивають» тією ж смолою,

що входить до складу зв'язника. У такий спосіб

видаляють бульбашки повітря з матеріалу і тим самим

усувають небезпеку утворення у виробі незаповнених смолою ділянок. Однак для

великогабаритних виробів операція «промивання»

економічно невигідна.

Тиск зв'язника в процесі просочення, впливаючи на стінки матриці й пуансона, розширює зазор між ними і

сприяє рівномірному заповненню зв'язником армувального матеріалу. Тому в цьому разі невелика

нерівномірність при укладанні матеріалу на матрицю не має істотного значення.

Швидкість підіймання зв'язника по формі обмежена умовами якісного просочення.

Якщо цю швидкість перевищити, то зв'язник заллє

повітряні бульбашки до того, як вони відокремляться від волокна. Тоді

бульбашки можна буде видалити тільки

«промиванням» новою порцією чистої

смоли; таке промивання настільки тривале, що цілком знецінює всі інші переваги процесу.

Для якісного просочення потрібно регулювати й контролювати

температуру, в'язкість та швидкість підіймання зв'язника.

Після того, як зв'язник

з'явиться у вивідних отворах у верхній частині форми, подачу

його припиняють і з метою прискорення процесу тверднення форму

починають обігрівати. Іноді просочення матеріалу

здійснюють у вже розігрітій формі, для чого використовують відповідні

обігрівальні пристрої. Часом як нагрівник використовують

мідний дріт, обмотаний навколо форми. У деяких випадках тверднення виробів проводять у

печах, у які вміщують форму. Параметри тверднення визначають за типом застосовуваного зв'язника.

Якщо

потрібно забезпечити високу продуктивність процесу, використовують короткі рубані волокна (50-70мм), попередньо відформовані

за конфігурацією виробу. Однак у цьому разі неможливо

одержати високоміцний матеріал.

Просочення

у вакуумі. Процес формування виробів просоченням

у вакуумі (технологія підготовки форми, укладання матеріалу заготовки) аналогічний процесу формування

просоченням під тиском. Схему процесу просочення у вакуумі наведено на рис. 3.7.

У разі

використання вакууму елементи форми мають

бути досить твердими, щоб запобігати здавлюванню армувального матеріалу й порушенню вільного перетікання смоли при можливому сплющуванні

матриці або пуансона. Якщо матеріал по формі розподілений

нерівномірно, то крізь деякі ущільнені ділянки смола не проходитиме і

вони залишаться непросоченими. В міру

наближення смоли до верхнього вивідного отвору для забезпечення подальшого її руху потрібно збільшувати вакуум.

4.

Формування пресуванням у формах

У

загальному випадку метод формування виробів пресуванням – це процес, за якого матеріал у прес-формі набуває заданої

конфігурації, зумовленої матрицею і пуансоном, причому тверднення його відбувається у формі.

Нині близько 50 % усіх виробів з

армованих пластмас одержують цим методом.

Його застосовують у разі, коли потрібні високі продуктивність, точність й відтворюваність деталей. При цьому досягається висока якість виробів за мінімальної

вартості. Проте, навіть якщо обсяг

виробництва невеликий, наприклад одержання деталей аерокосмічних

апаратів та інших виробів з особливими

експлуатаційними властивостями, вимоги до точності й відтворюваності

деталей змушують застосовувати методи формування

в прес-формах.

Для всіх

випадків такого формування використовують прес-форми. Форма чи комплект

формувальних деталей зазвичай складається з

двох основних частин: матриці й пуансона, причому одна із них входить в

іншу у разі змикання форми з дотриманням

заданого зазору між ними, що дорівнює товщині сформованої деталі.

Залежно від застосовуваного армувального

матеріалу, конструкції форми, способу завантаження матеріалу у

форму розрізняють два основні методи формування виробів з ПКМ: пряме й виливане пресування.

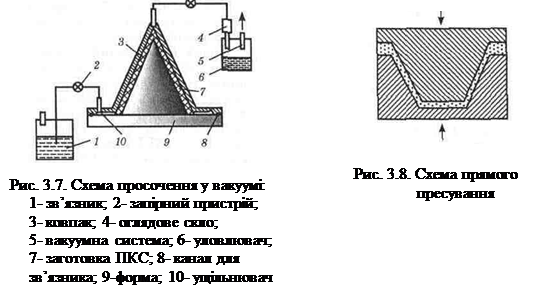

Пряме пресування. Цей метод є одним із

найпоширеніших у виробництві конструкцій пресуванням. Метод прямого

пресування армованих композицій неістотно відрізняється від

формування

пластмас. Головна відмінність полягає в природі самого матеріалу із якого пресують деталь. Замість вільно текучих смол чи

порошків на формування надходить липка волокниста маса, таблетовані ПКМ, просочені мати, тканини або попередньо відформовані заготовки з ПКМ чи премікси.

Премікс – армована волокном термореактивна композиція, що після одержання не потребує подальшого отверднення і може бути

відформована в разі прикладання тиску, достатнього тільки для плину й ущільнення матеріалу.

Для пресування виробів з ПКМ здебільшого застосовують гідравлічні

преси, оскільки вони забезпечують сталий тиск на пресовану

деталь упродовж усього часу пресування і, крім того, вони простіші й надійніші в

експлуатації за механічні.

Пряме пресування

(рис. 3.8) полягає в тому, що той чи інший пресувальний матеріал вмішують

у матрицю, нагріту до температури

формування, на який діє тиск Рзв

верхньої половини прес-форми –

пуансона, нагрітої до такої самої

температури. Під впливом температури

матеріал набуває необхідної

пластичності і під тиском розподіляється

по оформлюваній порожнині,

заповнюючи її. Повне закриття форми (замикання) відбувається в момент остаточного оформлення деталі.

Замикання прес-форми здійснюють з

малою швидкістю, щоб повітряні включення

встигли вийти із порожнини. Відформований виріб витримують у прес-формі під тиском упродовж деякого

часу, потрібного для охолодження термопластичного композита або нагрівання термореактивного матеріалу, після чого прес-форму

відкривають і виріб виймають за

допомогою виштовхувача із зусиллям Рв.

У разі неправильного вибору режимів чи пресування неякісних матеріалів у

виробах можуть з'явитися такі дефекти: бульбашки повітря довкола виступаючих

ділянок на поверхні деталі; місця, що

містять недостатню кількість зв'язника через надлишок

армувального наповнювача; розтріскування зв'язника і місця, що містять його надлишок; матова поверхня плями на виробі.

Кожен

дефект має свої причини виникнення; рекомендації щодо їх усунення зазвичай

наводять у такому документі, як технологічний

регламент.

Розглянемо

особливості прямого пресування.

1. Під

час оформлення деталі в неї можна запресувати різноманітну арматуру (гвинти, гайки, стрижні тощо), що міцно утримуватиметься в деталі.

2. Прогрівання матеріалу відбувається поступово від стінок нагрітої

прес-форми всередину й, отже, у процесі формування виробу різні шари матеріалу можуть мати різну температуру.

3.

Різниця температур по товщині виробу спричинює виникнення внутрішніх напружень і дефектів внаслідок нерівномірного

перебігу процесу тверднення чи вулканізації.

4. Є небезпека

пошкодження тонких і маломіцних оформлювальних

елементів прес-форми або впресовуваної у деталь арматури,

оскільки матеріал під тиском починає заповнювати оформлювальну порожнину ще до того моменту, коли він весь прогріється

і набуде достатньої пластичності. Для запобігання цій небезпеці здебільшого

програмують режим тиску і застосовують декілька попередніх підпресувань. Крім

того, за допомогою підпресувань видаляють леткі речовини і пару вологи за

короткий проміжок часу початкової стадії

тверднення матеріалу.

5. На відформованих

виробах завжди утворюються задирки у площині рознімання прес-форми.

6. Методом прямого пресування можна

виготовляти вироби із будь-яких матеріалів –

як термопластичних, так і термореактивних.

Практично цей метод застосовують переважно для виготовлення деталей з

термореактивних KM. Використання його для формування

деталей з термопластів недоцільне, тому що в цьому разі потрібно поперемінно

нагрівати й охолоджувати прес-форму упродовж кожного циклу формування, а це

значно збільшує тривалість процеcу.

Приблизні

режими прямого пресування деталей, на які орієнтуються під час відпрацювання

процесу формування, наведено в табл. 3.2.

Таблиця 3.2

Приблизні режими прямого пресування

|

Найменування матеріалу |

Температура, К |

Питомий тиск min/max, МПа |

Час витримки, с |

Усадка, % |

|

Термопластичні KM Еластомери Термореактивні KM Премікси |

393-523 343-473 393-473 393-473 |

2/15 0,4/25 3,0/75 3,5/7,0 |

300-900 180-3600 180-900 60-180 |

1-3 1-23 0,2-1,2 0,5-1,0 |

Різні методи

просочення армувального матеріалу й режими пресування дають змогу добитися вмісту

наповнювача в композиті від 20 до 50

%.

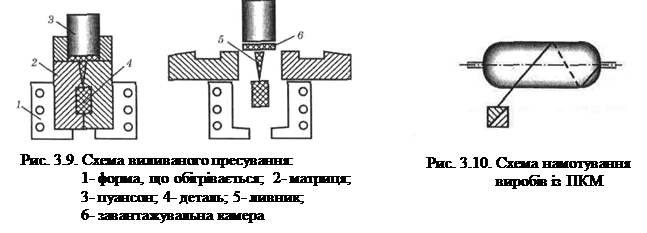

Виливане пресування. Виливане пресування полягає в тім, що пресований матеріал

вміщують у завантажувальну камеру попередньо замкненої прес-форми (рис. 3.9).

Нагріваючись від стінок завантажувальної камери і набуваючи при цьому

необхідної пластичності, матеріал під тиском виливаного пуансона надходить крізь ливниковий канал у

формувальну порожнину прес-форми й заповнює

її. Після витримки, потрібної для тверднення, прес-форму розкривають і виймають готовий виріб разом із ливниковим залишком.

Особливості виливаного пресування:

1.

Можна виготовляти деталі із маломіцною чи наскрізною арматурою

і деталі з глибокими отворами малого діаметра, тому що матеріал

надходить в оформлювальну порожнину прес-форми вже в пластичному

стані і не може впливати на оформлювальні

елементи прес-форми й впресовувану арматуру значних сил

деформації.

2.

Процес формування відбувається швидше, ніж за звичайного

пресування.

3.

У деталях, отриманих виливаним пресуванням, не виникають

великі внутрішні напруження внаслідок меншого перепаду

температур по товщині стінок деталі.

4.

На деталях, виготовлених виливаним пресуванням, практично

не залишається задирок, тому що оформлювальна порожнина

прес-форми, утворена пуансоном й матрицею, щільно замикається

ще до заповнення її матеріалом. Точність дотримання розмірів деталей за цього

методу висока, а механічна доробка деталей зводиться тільки до відрізання

ливників і зачищення місць зрізу.

5.

У разі виливаного пресування витрачається більше матеріалу,

ніж за прямого пресування, тому що матеріал заповнює ливникові

канали й у завантажувальній камері запресовується залишок.

6.

Прес-форми для виливаного пресування складніші й дорожчі за прес-форми для

прямого пресування.

Методом

виливаного пресування можна виготовляти вироби з гумових сумішей і

порошкоподібних пластичних мас. Пластмаси з волокнистими наповнювачами

втрачають до 50 % своєї міцності. Шаруваті пластики

переробляти виливаним методом не можна, оскільки матеріал не

зможе пройти із завантажувальної камери прес-форми в її

формувальну порожнину крізь вузькі ливникові канали.

5. Формування

намотуванням

Метод

намотування у 60-х роках XX ст. став справжнім прогресом

у технології виробництва конструкцій з ПКМ. Це закономірно,

оскільки він давав змогу одержати високоміцні матеріали для конструкцій

аерокосмічної і ракетної техніки й містив у собі величезні можливості

вдосконалення, багато з яких сьогодні реалізовано.

Намотування — технологічний процес,

за якого суцільний армувальний

наповнювач у вигляді

ниток, стрічок, джгутів, тканин, плівок просочують полімерним зв'язником,

подають на оправку, що має конфігурацію внутрішньої поверхні виробу й укладають

по її поверхні в заданому напрямку. Після одержання потрібної схеми

армування, заданих товщини і структури матеріалу

виріб піддають твердненню тим чи іншим способом і видаляють оправку. Іноді оправка може бути елементом

намотуваної конструкції, наприклад герметизувальною оболонкою.

Методом

намотування виготовляють вироби, що мають форму обертання: балони тиску, баки, корпуси

ракетних двигунів, головні частини, відсіки ракет, транспортно-пускові

контейнери, корпуси підводних апаратів, стволи гармат і корпуси снарядів, рідкопаливні цистерни, трубопровідні магістралі,

коробчасті шпангоути, повітрозабирачі літаків,

лопаті гвинтів гелікоптерів, профілі,

просторово вигнуті труби і т.д.

Залежно

від способу нанесення зв'язника на волокнистий матеріал

і забезпечення необхідного вмісту його в матеріалі виробу розрізняють

кілька технологічних методів формування виробу намотуванням (рис. 3.10).

Метод «сухого» намотування полягає в тому, що

волокнистий армувальний матеріал перед формуванням попередньо просочують зв'язником

на просочувальних машинах, які забезпечують

не тільки якісне просочення, а й потрібний

рівномірний вміст зв'язника в препрегу на основі скло-, органо-

і вуглеволокон внаслідок застосування різних розчинників

для регулювання в'язкості зв'язника. Особливо

ефективне застосування попередньо просочених

ровінгів, полотен скло-, вуглетканин

і стрічок.

У разі використання

методу «сухого» намотування поліпшуються умови й культура виробництва,

підвищується продуктивність процесу

намотування в 1,5 – 2 рази, забезпечується можливість використання практично будь-якого зв'язника:

епоксидного, епоксифенольного,

феноло-формальдегідного, поліімідного.

Метод

«мокрого» намотування різниться тим, що просочення армувального волокнистого

матеріалу зв'язником і намотування на оправку суміщені. За методом «мокрого»

намотування нитки, попередньо

підсушені гарячим повітрям, потрапляють із шпулярника на індивідуальні натяжники,

збираються в пасмо і надходять у

просочувально-натяжний тракт. Просочення армувального волокнистого матеріалу зв'язником

здійснюють одним з таких способів: протяганням

ниток через ванночку із зв'язником; контактуванням з роликом,

що купається у зв'язнику; примусовим просоченням у клиновій чи вакуумній камері.

Після просочення

надлишок зв'язника віджимають, пасмо ниток

натягається, проходить через систему контролю і через рознімний пристрій надходить на обертову оправку, закріплену на

намотувальному верстаті. Потрібна в'язкість зв'язника

в цьому разі забезпечується вибором відповідної смоли і застосуванням підігріву зв'язника

у просочувальній ванні. Перевага методу «мокрого» намотування полягає в

нижчому контактному тиску формування, що потребує устаткування з меншою

потужністю приводу, і кращому формуванні поверхні виробу. Тому метод «мокрого» намотування застосовують, як правило,

для виготовлення великогабаритних

оболонок складної конфігурації.

Є й третій метод

намотування, за яким сухий армувальний матеріал намотують на оправку, а потім просочують

зв'язником розбризкуванням його під тиском з

пульверизатора, вручну за допомогою щітки

або із використанням тиску чи вакууму. Цей метод, названий намотуванням із наступним просоченням, обмежено застосовують під час виготовлення панелей

сітчастої структури або

тонкостінних оболонок, оскільки забезпечити якісне просочення відомими способами не вдається.

Для методу «мокрого» намотування характерним є таке: невисока швидкість

намотування, обмежена швидкістю просочення наповнювача

зв'язником; неможливість забезпечення рівномірного вмісту зв'язника у

вигляді загуслих решток у просочувальній ванні і видавленому надлишку зв'язника з

намотуваного виробу; забруднення намотувально-просочувального тракту і

робочого місця зв'язником;

неможливість застосування високов'язких зв'язників (наприклад, термопластів).

Метод

«сухого» намотування ефективніший, ніж «мокрого», його

переваги полягають у такому: висока продуктивність, оскільки швидкість

намотування не лімітується умовами просочення наповнювача;

стабільність ступеня армування, тобто співвідношення наповнювач — зв'язник; висока відтворюваність фізико-механічних

характеристик виробів; можливість використання препрегів, попередньо просочених високов'язкими зв'язниками,

в тім числі і термопластичними; кращі технологічні умови для намотування виробів, що мають конусність

або складну кривизну, за рахунок

ефекту прилипання препрега до оправки; сприятливі

екологічні наслідки.

Порядок виконання роботи:

1. Проаналізувати відомі методи

формування ПКМ, їх переваги та недоліки,

особливості та області застосування.

2. Порівняти ефективність методів

прямого та виливаного пресування шляхом виготовлення відповідних зразків із

запропонованого матеріалу.

3. За результатами спостережень оформити

висновки.

Контрольні питання:

1.

Призначення, види та області застосування методів контактного формування.

2.

Види та особливості методу контактного формування ПКМ.

3.

Види та особливості методу формування із еластичною діафрагмою.

4.

Види та особливості методу формування ПКМ під тиском.

5.

Види та особливості методу пресування ПКМ у формах.