6. Композитні

матеріали на неорганічній основі (ККМ).

6.1. Поняття про

керамічні КМ та їх основні типи

Типовими представниками неорганічних

полімерних в’яжучих є силікати, кераміка, нітриди, бориди та карбіди. Їх

активне поширення як в’яжучих пояснюється не лише доступністю сировини , але й

притаманними специфічними властивостями, що обумовлені високою міцністю атомних

звязків, щ утворюють полімерний ланцюг. Неорганічні полімерні в’яжучі

дозволяють використовувати як наповнювачі високоміцні волокна,сітки,завдяки

чому отримують КМ з заданими властивостями.

Найпоширеніші в машинобудуванні керамічні КМ (ККМ), що створені на

основі оксидів металів і безкисневих сполук: карбідів, боридів, силіцидів,

нітридів. Матриця ККМ являє собою неорганічний матеріал отриманий спіканням

неметалевої мінеральної сировини.

За видом сировини роз різ няють оксидну

(технічну) кераміку, отриману на основі оксидів металів і безоксидну з

безкиневих сполук типу карбідів. За структурними ознаками ККМ ділять на 5 груп:

дисперсні , армовані неорієнтованими волокнами, ниткопдібними кристалами,

армрвані орієнтованими волокнами, шарові, грануло-шарові.

Дисперсні складаються з матриці і

наповнювачів, що рівномірно розподілені по об’єму матеріалу. В армованих ККМ

волокноподібний наповнювач розташований довільно або орієнтовано.

Високоміцні матеріали армують Ti, Be, W,

Mo, B, SiC, вуглеволокном та скловолокном. З метою виготовлення теплозахисних

та жароміцних ККМ застосовують керамічні волокна. Сировиною для них є Al2O3,

TiC, SiO2, Al2O3*Cr2O3 тощо.

Також активно використовують наповнювачі у вигляді никоподібних кристалів на

основі ТіО2, Al2O3 та інших

сполук направленою кристалізацією.

Шарові ККМ містять компоненти, що розташовані у вигляді шарів різного складу.

Наповнювачем в таких матеріалах переважно є металева фольга.

Грануло-шарові ККМ складаються з

компонентів у вигляді гранул.

Грануло-шарові і шарові залежно від технологій отримують спіканням або

пресуванням.

6.2. Властивості і

застосування ККМ

Вихідні компоненти ділять на три групи:

·

вступають в хімічну

взаємодію в широкому діапазоні температур;

·

взаємодіють і при підвищених температурах;

·

компоненти, що хімічно не взаємодіють.

Для ККМ однією з найважливіших

характеристик є оцінка умов термодинамічної рівноваги, тобто температури,

тиску, складу газового середовища та інших умов. Температури спікання

компонентів повинні бути близькими для отримання монолітних матеріалів.

Наприклад, вибір температур спікання зручно здійснювати за критерієм Таммана:

Рухливість елементів одного хімічного

типу речовин стає відчутною при температурах, що складають 0,7...0,8Тпл

для силікатів, 0,8...0,9Тпл для оксидів, 0,4...0,5 Тпл

для металів.

З метою наближення температур спікання

вводять добавки. Наприклад, для матеріалів,що містять Al2O3

добавки Ті або ТіО 2 знижують

температуру спікання. Важливим критерієм сумісності ККМ є їх змочування. Для

покращення змочування волокна наповнювача піддають травленню, оксидуванню,

віскеризації. При виборі компонентів ККМ важливо враховувати теплофізичні

властивості (ТКЛР тощо).

Дисперсні і грануло-шарові ККМ є

ізотропні , а механізм їх руйнування подібний механізму руйнування кераміки.

Армовані ККМ мають більш високі міцнісні характеристики та інший механізм

руйнування, що складається з трьох стадій: руйнування матриці, руйнування

волокон, виділення волокон.

Типовим представником дисперсних ККМ є

кермети. Вони являють собою гетерогенні композиції однієї або кількох

керамічних фаз з металом. Розрізняють інфра- та ультракермети. Інфракермети –

матеріали , де керамічна фаза покращує властивості металу, а в ультракерметах –

навпаки. Основні вимоги до компонентів керметів:

·

хімічна стабільність;

·

термічна сумісність;

·

можливість утворення адгезійних зв’язків на

границі розділу фаз.

Також компоненти керметів не повинні

вступати в хімічну взаємодію і розчинятися один в одному, бо утвориться

однофазний або керамічний матеріал, що складається із суміші сполук. В якості

сировини для виробництва керметів використовують оксиди, карбіди, нітриди

металів. Кермети класифікують:

1. За складом: оксидні,

нітридні, боридні тощо.

2. За призначенням: зносостійкі,

жароміцні тощо.

Серед карбідних керметів найширше

використовують ККМ на основі WC, CoC.

6.3. Технології

отримання ККМ

ККМ отримують переважно методами

порошкової металургії. Найважливіший критерій – досягнення необхідного

розподілу компонентів на етапі формування та технологія спікання. Тому для

дисперсних ККМ застосовують пристрої для перемішування та віброущільнення композицій.

Для формування ККМ з неперервним металевим каркасом застосовують методи

осадження тонких плівок металу на поверхню керамічних часток за допомогою

електролізу. До фізичних методів регулювання вмісту ККМ відносять просочення

спеченого керамічного каркасу металом і його осадження з газової фази.

Отже, вироби з сумішей компонентів ККМ

отримують формуванням заготовок з наступним їх спіканням. Для формування

простих за розміром використовують традиційні методи.

Видовжені вироби отримують екструзією.

Суміші компонентів ККМ, містять пластифікатор називають шлікером.

Великі вироби формують литтям водних

шлікерів в гіпсові форми. Заготовки складної конфігурації з підвищеною точністю

отримують з шлікерів на термопластичній основі.

6.4.

Вуглець-вуглецеві КМ, їх властивості та область застосування

Основним недоліком вуглеграфітових

матеріалів є їхні низькі міцність і термоміцність. З метою підвищення цих

характеристик було створено новий клас матеріалів – вуглець-вуглецеві композиційні матеріали (ВВКМ).

Як відомо, за дуже

високих температур що найкраще можуть реалізовувати ефективну ентальпію

вуглецеві матеріали, тому що вони при цьому не плавляться, оскільки їхня

потрійна точка знаходиться приблизно за

температури 4500 К і тиску 10 МПа.

Для створення всіх теплозахисних покрить вибирають зв'язник з великим

вмістом вуглецю, щоб під час обробки ТЗМ утворився твердий коксовий залишок.

Однак цей залишок внаслідок видалення продуктів гідролізу і коксування має

велику пористість, що зумовлює підвищене ерозійне винесення в газових потоках за великих швидкостей і температур.

Ерозійностійкий

матеріал вважають роботоздатним, якщо його пористість, виражена

через газопроникність, менша за 10~17 м2.

Як домогтися того,

щоб вона не змінювалася під час роботи виробу.

Для цього потрібно, щоб у матриці за високих температур не відбувався

процес коксування, тобто щоб цей процес пройшов

раніше – при одержанні ерозійностійкого матеріалу.

Таким матеріалом і є

ВВКМ, матрицею якого є щільний кокс або графіт, а наповнювачем ті вуглецеві

волокна, що й у вуглепластику. У цьому

матеріалі матриця і наповнювач мають один і той самий хімічний склад,

але перебувають у різних формах (фазах).

Цінним є й те, що обидва компоненти мають однакові чи близькі

коефіцієнти термічного розширення та інші фізико-хімічні і теплофізичні властивості.

Наведемо

деякі з них:

· теплота

сублімації Qs = 60 МДж/кг;

· теплопровідність

λ, = 0,75...0,85 Вт/(м-К);

·

коефіцієнт лінійного термічного розширення α = 5- 10-6,

К-1;

·

випромінювальна здатність ε = 0,8...0,9;

·

модуль пружності Е = (1,6...2,2)- 1010

Па.

Під

час створення ВВКМ особливу увагу слід приділяти: сумісності

матриці і наповнювача, щільності каркасу і його структури, вибору технологічних

прийомів їхнього виготовлення. Зупинимося

на кожному з них зокрема

Вибір армувального

наповнювача. Армувальний наповнювач — один з основних силових компонентів композиційних матеріалів. У 70-х роках з'явилися вуглецеві

волокна (ВВ) з пеко-вої сировини.

Однак такі волокна мають низькі міцність і модуль пружності. Це спонукало до розробки ВВ з

мезофазних пеків.

Нині основною сировиною для ВВ е пек і поліакрило-нітрильні

(ПАН) матеріали. Застосовують також віскозу, але обмежено.

Як армувальний

компонент ВВКМ вуглецеві волокна мають різновиди: повсть (мати, фетр);

орієнтовані стрічки і тканини (основа – ВВ, утік – будь-яке неміцне волокно);

двовимірні тканини з ВВ або з віскозних і

ПАН-волокон (карбонізованних і графітованих)

полотняного чи атласного плетива; об'ємні тканини (плетені, в'язані); конструкції або блоки.

Плетені і в'язані

тканини дуже перспективні для створення ВВКМ. Однак для великогабаритних

деталей найтехнологічні-шими варто вважати

орієнтовані стрічки. Можливе також застосування пряжі – препрега.

За міцністю ВВ можна

розділити на такі види: низькоміцні (ар

< 500 МПа), середньої міцності (стр = 0,5...1,5 ГПа) і високоміцні (ар > 1,5 ГПа). Модуль

пружності ВВ — від ЗО до 700 ГПа і зростає

пропорційно щільності ВВ.

За способами

одержання ВВ поділяють на карбонізовані (термообробка

1173 - 2273 К, вміст вуглецю 80 - 90 %) і графіто-вані (термообробка до 3273 К, вміст вуглецю понад

99 %). Порівняльні характеристики карбонізованих і графітованих ВВ наведено в табл. 3.8.

ВВ – це вихідні структурні компоненти

для створення армувальних наповнювачів. Одним з найпростіших видів вуглецевих

волокон є вуглецева нитка марки ВН-2, основні характеристики якої подано нижче.

Наступними

за структурною складністю вуглецевими волокнистими армувальними

наповнювачами є трикотажні і ткані структури. Розробка

таких структур зумовлена тим, що їхнє використання підвищує

ерозійну стійкість ВВКМ. Основні марки вуглецевих тканин і

трикотажних структур наведено в табл.3.9.

Таблиця

3.9

Основні марки

вуглецевих тканин і трикотажних структур

|

Марка |

Температура обробки, К |

Товщина, мм |

ρ·10-3, кг/м3 |

σр, ГПа |

Е,ГПа |

|

Тканина ВВТ-2 ТМР-4 Урал-Т-24 Урал-Т-15 Урал-Т-22 Трикотажна стрічка ВТС З покриттям з піровуглецю Урал-Тр-22 |

1123 1423 2673 1773 2473 1123 1423 2473 |

0,6 0,65 0,45 0,5 0,5 4,0+-0,5 4,0+-0,5 2,2 |

1,35 1,45 1,45 1,45 1,45 – – 1,45 |

1,5-18 – 1,2 1,2 12,0 – – 1,2 |

45 – 60 50 60 – – 60 |

Реалізація фізико-механічних

характеристик армувального наповнювача у

ВВКМ в основному залежить від показників матриці. Тому вибору останньої слід приділяти особливу увагу. Важливість

цього питання зумовлена ще й тим, що матеріали типу “вуглець-вуглець” — це композиційні матеріали з гібридною матрицею,

первинна з яких зазнає низки фізико-механічних перетворень у процесі виготовлення деталей з ВВКМ.

Вибір матриці ВВКМ. Для виготовлення

ВВКМ з підвищеними фізико-механічними

характеристиками необхідне застосування матричної сировини з високим

виходом коксу і низькою усадкою під час

карбонізації і високотемпературної обробки.

Для

створення каркасів ерозійностійких високонавантажених деталей

(вкладиші критичних перерізів соплових блоків, розсувні

розтруби висотних ступенів РДТП) використовують високоміцні

високомодульні ВВ, характеристики яких подано в табл.3.10.

Є два типи сировини:

термореактивні смоли та імпрегнанти – пеки.

Перші карбонізуються у твердій фазі і дають склоподібний залишок, який не графітується аж до 3273

К. Другі карбонізуються в рідкій фазі

з утворенням “м'якого” вуглецю, що добре

графітується.

Нині

для виготовлення виробів з ВВКМ найчастіше застосовують феноло-формальдегідні смоли (ФФС) – вихід коксу 57 – 60

%. Однак під час карбонізації ФФС мають високу (до 20 %) лінійну

усадку.

Поліімідні

смоли близькі до ФФС. У чистому вигляді й у сумішах з фурфуриловим ефіром вони дають

низьку усадку і вихід коксу до 70 %. Однак поліімідні смоли не можна розглядати

як зв'язник для серійного випуску ВВКМ,

тому що вони мають обмежений випуск.

Варто

було б очікувати позитивного ефекту від застосування термостійких силіційорганічних смол. Проте компоненти цих зв'язників

нестійкі під час

нагрівання до температури понад 1873 К і

тому не можуть бути рекомендовані для виготовлення деталей з ВВКМ.

Можлива модифікація матриці: смола + пек; комбіновані смоли.

Модифікують матриці і різними порошкоподібними добавками. Наприклад,

добавка графітового порошку (до 50 %) у ФФС

знижує лінійну усадку з 20 до 5 %.

Добираючи

пеки-зв'язники, керуються такими вимогами:

1)

добрі змочуваність і адгезія пеку до ВВ;

2) високий вміст вуглецю;

3) оптимальна

здатність до розм'якшення для поліпшення змішування;

4)

низький вміст золи і сірки.

5)

здатність легко графітуватися.

Вибравши усі вихідні

компоненти ВВКМ і визначивши його оптимальну структуру, потрібно вирішити

питання — як саме це можна зробити. Технологічні особливості виготовлення

виробів з ВВКМ розглянуто нижче. Вибравши наповнювач і матрицю ВВКМ, потрібно оптимізувати структурні параметри композита. Одним з

основних структурних параметрів ВВКМ е його щільність.

Відомо, що

швидкість винесення ВВКМ, з одного боку, обернено пропорційна щільності ВВКМ і прямо пропорційна

коефіцієнту тепловіддачі. З іншого боку, коефіцієнт тепловіддачі збільшується

зі зростанням щільності матеріалу. Отже, існує певне значення щільності, за

якої максимально реалізується ерозійна стійкість ВВКМ, тобто маємо

оптимізаційну задачу, основним критерієм розв'язання якої є щільність ВВКМ.

Практика засвідчує, що для забезпечення

максимальної ерозійної стійкості деталей з

ВВКМ, останні повинні мати щільність (1,6-1,8)103кг/м3.

Щільність ВВКМ є інтегральною характеристикою макроструктури

матеріалу. Тому для виготовлення виробів з оптимальними

властивостями потрібно ще визначити радіальну структуру

матриці, тобто правильно вибрати схему конструювання композита.

Добираючи схему конструювання ВВКМ, слід оцінити вплив взаємодії

на межі волокно — матриця на фізико-механічні характеристики ВВКМ. Доведено, зокрема Фітцером, що погана адгезія волокна до

матриці в першому циклі ущільнення дає змогу матриці відійти

від волокна. В наступних циклах тріщини, що утворилися, заповнюються

піровуглецем і міцність композита зростає за рахунок

доброї механічної адгезії. Хімічна ж взаємодія небажана, тому що

під час охолодження на межі поділу фаз виникають значні

внутрішні напруження.

Такий підхід до формування структури матриці ВВКМ дає змогу

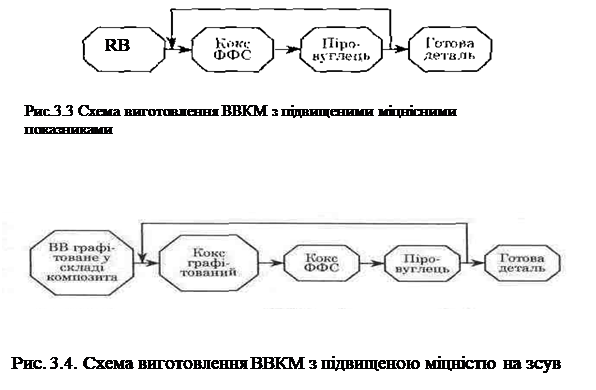

правильно координувати композит загалом. Так, якщо потрібен матеріал з підвищеними показниками міцності на згин, то

доцільною є схема виготовлення, наведена на рис. 3.3 Якщо ж слід забезпечити максимальну

міцність ВВКМ на зсув, то потрібно конструювати технологічний процес виготовлення композита за схемою, наведеною на рис. 3.4.