Тема:Основи розробки

технологічного процесу складання машин

План

1.

Створення технологічних процесів складання

2.

Особливості проектування автоматичного складання

3.

Критерії оцінки запроектованих технологічних процесів складання

4. Нормування, визначення трудомісткості складання

1. Створення технологічних процесів

складання

Технологічні схеми складання, що обумовлюють взаємний

зв’язок складальних елементів виробу або вузла, служать відправними при

проектуванні технологічних процесів. У цьому випадку можна розробляти

технологічні процеси для окремих груп і підгруп, що складається звичайно з

невеликого числа з’єднань, а потім вести розробку технологічного процесу

загального складання. Крім того, проектування можуть виконувати одночасно

кілька технологів, внаслідок чого вдається значно скоротити час, що

витрачається звичайно на розробку технологічних процесів складання. При цьому,

технологу необхідно знати умови, в яких буде виконуватися розроблюваний

технологічний процес. Він може здійснюватись на

проектованому заводі і на діючому підприємстві. Якщо в першому випадку вибір і

розробка варіанта процесу вільні, то в умовах діючого підприємства вони

залежать від ряду факторів: наявності обладнання і його завантаження,

перспектив установлення нового обладнання, виробничих можливостей

інструментального цеху та цеху пристроїв.

При розробці технологічного процесу складання перш за

всього необхідно скласти схему розподілу виробу. Для цього потрібні такі

вихідні дані: опис призначення виробу та складальних одиниць; технічні умови на

їх виготовлення та приймання, складальні креслення виробу та одиниць, дані про

програму випуску виробу.

На підставі аналізу вихідних даних складають схему

складання виробу та складальних одиниць. Ця робота значно полегшується, якщо є

зразок, спробне розбирання якого спрощує етапи збирання. Демонтовані елементи в

нерозібраному вигляді, являють собою технологічні складальні одиниці, на які

повинні бути складені схеми збирання. Останні визначають взаємозв’язок

складальних елементів виробу, показують порядок їх комплектування, спрощують

розробку процесів складання, а також дозволяють провести технологічну оцінку

конструкції. Таким чином, схема складання є основою розробки етапів збирання

виробу. Для складних виробів розробляють технологічні процеси складання окремих

груп і підгруп, а потім виробу в цілому.

Для кожного технологічного неподільного елемента,

виявленого при поділу виробу або складальної одиниці, визначають оперативний

час, потрібний для складання. При цьому сума часу кожної послідовної операції

повинна дорівнювати дійсному такту складання:

![]() ,

,

де

![]() дійсний такт складання;Тзм. – тривалість робочої зміни;Тобс. – час на обслуговування

робочих місць;Тпер. – час

на регламентовані перерви на відпочинок;Nзм – заданий обсяг випуску за зміну.

дійсний такт складання;Тзм. – тривалість робочої зміни;Тобс. – час на обслуговування

робочих місць;Тпер. – час

на регламентовані перерви на відпочинок;Nзм – заданий обсяг випуску за зміну.

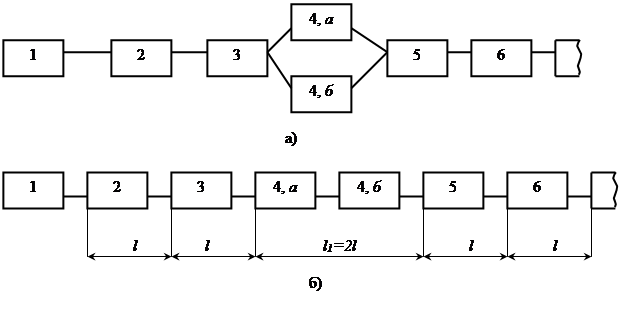

У випадку коли оперативний час буде

більше такта, його прагнуть зробити кратним такту й виконують дану операцію

паралельним дублюванням складальних місць. При поточному складанні операцію

виконують роздвоєнням потоку. При конвеєрному складанні дублювання складальних

робочих місць здійснюється подвоєнням їх довжини в порівнянні з іншими.

У випадку коли оперативний час буде

більше такта, його прагнуть зробити кратним такту й виконують дану операцію

паралельним дублюванням складальних місць. При поточному складанні операцію

виконують роздвоєнням потоку. При конвеєрному складанні дублювання складальних

робочих місць здійснюється подвоєнням їх довжини в порівнянні з іншими.

Рис.15.3 – Схема дублювання четвертої

операції конвеєрного складання: 1...6 – складальні місця

Як приклад наведемо схему дублювання четвертої операції

конвеєрного складання (рис. 15.3,б).

Складальне місце, яке обслуговують два складальники, має довжину l1=2l. До початку виконання першим складальником операції на місці 4а

другий робітник виконав її на 50 % і знаходиться в середині місця 4б. При

переході другого складальника разом з рухомим конвеєром до складального місця 5

перший наближається до середини складального місця 4б і передає зібраний виріб

на місце 5. Далі другий складальник переходить на місце 4а, а в цей час перший

знаходиться в середині складального місця 4б і таким чином цикл повторюється.

При цьому треба відзначити, що на місцях 1-3 працюють по одному складальнику.

До основних технологічних заходів, що сприяють підвищенню

техніко-економічних показників процесів складання, слід віднести: заміну в

максимально можливої ступіні ручних операцій механізованими; широке

застосування складальних і контролюючих пристосувань; ліквідацію або можливе

зменшення технологічно неминучих простоїв шляхом відповідного перерозподілу

технологічних переходів між операціями з метою можливо більшого ув’язування

оперативного часу з темпом складання.

2. Особливості проектування

автоматичного складання

Використана при конвеєрному складанні механізація у

процесі подальшого розвитку переходить в автоматизацію процесів складання і

служить ефективним засобом подальшого підвищення продуктивності праці.

У автоматичних і автоматизованих лініях складання

орієнтація збираємих деталей або складальних одиниць здійснюється за допомогою різних

пристроїв та механізмів, що забезпечують потрібне взаємне положення спряжених

поверхонь. Для подачі деталей до робочих місць складання використовують

бункирні пристрої, магазини, різні конвеєри. З’єднання виконуються

універсальними та спеціальними механізованими струмовими, пневматичними і

гідравлічними інструментами та пристроями. Особлива увага спрямовується на

механізацію і автоматизацію виконання різьбових з’єднань, які складають до 25 %

трудомісткості складання.

При автоматичному складанні важливу роль грають параметри

шорсткості оброблених поверхонь і точність заготівки, що є основою можливості

здійснення автоматичного з’єднання деталей. При такому складанні особливе

значення має тривалість позицій, що визначають можливість здійснення процесу складання

на потоку з певним тактом:

![]() ,

,

де ![]() тривалість збираючої позиції;

тривалість збираючої позиції;![]() час, потрібний для переміщення збираємих деталей до

складальної позиції;

час, потрібний для переміщення збираємих деталей до

складальної позиції;![]() час орієнтації деталей;

час орієнтації деталей;![]() час складання деталей;

час складання деталей;![]() час переміщення зібраних деталей на наступну складальну

позицію.

час переміщення зібраних деталей на наступну складальну

позицію.

Складову ![]() визначають із

відношення

визначають із

відношення

![]() ,

,

де lм – довжина робочого ходу орієнтуючих

механізмів, м;V – швидкість руху механізмів, м/хв.

Складові ![]() і

і ![]() знаходять за виразом

знаходять за виразом

![]() ,

,

де

l – довжина ланки від лотка магазина до

складальної позиції, м;V – швидкість переміщення збираних

деталей, м/хв.

Час ![]() (хв.) визначається

характером спряження (із зазором, з натягом і гвинтове). При спряжених деталях

із зазором час складає:

(хв.) визначається

характером спряження (із зазором, з натягом і гвинтове). При спряжених деталях

із зазором час складає:

![]() ,

,

де

h – висота падіння деталі, м;g – прискорення вільного падіння, в технічних розрахунках

приймається 9,81м/с2.

Якщо спряження здійснюється з натягом під пресом, то час

буде

![]() ,

,

де

пподв.х – число подвійних

ходів пресу за хвилину.

Час, потрібний на спряження гвинтового з’єднання:

![]() ,

,

де

lз – довжина різьбового з’єднання

(загвинчування), мм;n – частота обертання загвинчуваної

деталі, хв-1;![]() - крок різьби, мм.

- крок різьби, мм.

Таким чином, тривалість автоматичної складальної позиції

визначається швидкостями переміщення різних механізмів, що використаються у

автоматичному складальному процесі. Проектування технологічного процесу

автоматичного та автоматизованого складання завершується розрахунком та

розробкою циклограми.

3. Критерії оцінки запроектованих технологічних процесів

складання

Розроблений технологічний процес складання повинен бути

ефективним для заданих умов. Оцінку його ефективності можна проводити за

наступними показниками:

1. Коефіцієнт завантаження складального робочого місця

![]() ,

,

де

t– час виконання однієї складальної

операції;B – кількість робітників на збиральному

місці;![]() оперативний

час, потрібний для складання.

оперативний

час, потрібний для складання.

2. Продуктивність збирального робочого місця (часова,

змінна)

![]() ,

,

де

Т – робочий час, до якого віднесена

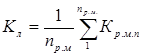

продуктивність.3. Середній коефіцієнт завантаження складальної лінії

,

,

де

пр.м – кількість робочих

місць на лінії;Кр.м.п –

коефіцієнт завантаження п-го робочого

місця.

4. Коефіцієнт трудомісткості складального процесу

![]() ,

,

де

Тск – трудомісткість

процесу складання;![]() сумарна трудомісткість технологічних процесів, що входять до

складальної одиниці.

сумарна трудомісткість технологічних процесів, що входять до

складальної одиниці.

Цей показник дуже важливий, бо характеризує виготовлення

збиральної одиниці в цілому. Звичайно він складає 0,1-0,4.

Підсумовуючи собівартість виконання окремих складальних

операцій, отримуємо загальну собівартість складання вузла або виробу для різних

технологічних варіантів і вибираємо найбільш економічний. Собівартість є

основним критерієм, який в сукупності з іншими техніко-економічними показниками

служить основою для виробу оптимального варіанта технологічного процесу

складання.

4. Нормування, визначення трудомісткості

складання

Нормування складальних робіт є заключним

етапом розробки ТП складання. При нормуванні визначається трудоємність

складання, необхідна кількість робочих місць, які має пройти об’єкт, що

складається, формування операцій із переходів.

Норматив часу для слюсарно-складальних

робіт містить норми основного технологічного і допоміжного часу. Час

обслуговування робочого місця, що виділяється працівнику для розставлення

інструментів перед початком роботи, прибирання робочого місця, заміна

інструментів під час роботи, передача робочого місця іншому робітнику,

встановлюється в залежності від виду складальних робіт розміром 2 – 6 % від

оперативного часу:

ton = to + tвс ;

Перерви на

відпочинок і для задоволення своїх природніх потреб складають 4 – 6 %

оперативного часу. При конвеєрному складані рекомендується робити перерву на 10

хв. кожні 1год. 40 хв..

При складанні

партіями необхідно враховувати час на підготовку складальних робіт, підготовчо-заключний час Тп-з.

Ділиться на кількість деталей у партії і сумується із штучним часом.

Сумування

трудоємкості окремих операцій дає можливість знайти трудоємкість складання

усього виробу.

При розробці ТП

складання потоковим методом трудоємкість кожної операції має бути рівна або

кратна такту складання машини. Для цього можливе перекомплектування складання,

внесення змін у самі операції. Але це все неповинно впливати на

якістьскладання.

Питання для самоконтролю

1.

На підставі яких вихідних даних складають схему складання виробу та складальних

одиниць?

2.

Які особливості проектування автоматичного складання?

3.

Які критерії оцінки запроектованих технологічних процесів складання?

4. Як визначають трудомісткость складання?