Тема: Основи розробки технологічного процесу

складання машин

План

1.

Основні поняття термінології процесу складання

2.

Технологічність виробу при складанні

3.

Вихідні дані, потрібні для розробки технологічних процесів складання

4.

Організаційні форми складання

5.

Характеристика методів складання

1. Основні поняття термінології процесу

складання

Складання є завершальною частиною процесу виготовлення

машини і здійснюється безпосередньо після механічної обробки. Трудомісткість

складальних робіт дорівнює 10 – 15 % від трудомісткості механічної обробки у

масовому виробництві, 25 – 40 % - у серійному, 30 – 60 % - в одиничному та

дрібносерійному. Така висока трудомісткість в останніх двох випадках

пояснюється тим, що значна частина деталей під час складання потребує слюсарної

обробки й пригонки.

У процесі проектування технологічних процесів складання

виріб поділяють на складальні одиниці (елементи). Більш складні складальні

одиниці будують з кількох простих одиниць, зібраних за допомогою сполучних

деталей. У свою чергу, прості складальні одиниці отримують з’єднанням окремих

деталей. Їх виготовляють з однорідного по найменуванню та марки матеріалу без

застосування складальних операцій або з використанням зварювання, паяння,

склеювання, запресування та ін. Прикладом можуть служити зварний випускний

клапан, маховик. При раціональному компонуванні деталей у виробі кожна

складальна одиниця може бути зібрана окремо і в подальшому в процесі збирання

бере участь як одне ціле.

Нижче розглянемо основні поняття та визначення стосовно

до технологічного процесу складання.

Складання - утворення з’єднань складових частин

виробу. Складанням забезпечується необхідний взаємозв’язок окремих деталей і

складальних одиниць. По об’єкту розрізнюють складання вузлове й загальне.

Процес складання складових частин виробу являє собою вузлове складання. Процес

складання безпосередньо виробу є загальним складанням.

Етап складання виробу – закінчена частина технологічного

процесу виробу або його складової частини, що виділяється відповідно до схеми

складання. Технологічний процес складання містить дії по установленню та

утворенню з’єднань складових частин заготовки або виробу.

Складальна операція – технологічна операція установлення і

утворення з’єднань складових частин заготовки або виробу. Ця операція охоплює

всі дії, які здійснюються над однією складальною одиницею. Так, запресування на

вал підшипників, які розміщені на його кінцях, можна здійснювати в одну або дві

операції. Запресування підшипників з однієї та з іншої сторони послідовно означатиме

одну операцію, виконану в два переходи. Якщо у партії валів, що складаються з

підшипниками, спочатку запресувати підшипники усіх валів з однієї сторони, а

потім з іншої, то це буде складання в дві операції, кожна з яких виконується за

один перехід. Прийоми при складанні частіше виконують одночасно, наприклад,

закручування колісних гайок багатошпиндельними гайкообертами.

2. Технологічність виробу при складанні

Цей термін означає сукупність властивостей виробу, що

визначають його пристосування до технологічної підготовки складального

виробництва та складання, а також характеризується відношенням витрат праці,

засобів, матеріалів і часу на їх виконання до значень відповідних показників

виробів – аналогів, у прийнятих умовах виробництва.

Складальна одиниця повинна мати мінімальне число деталей.

Це досягається вибором найбільш простої схеми складання та об’єднанням кількох

деталей у одну більш технологічну. У свою чергу, простота і зручність

складання, доступність місць складання досягається рядом конструктивних рішень.

Так, складання спрощується, якщо у конструкціях спряжених та запресованих

деталей передбачити фаски або західну частину.

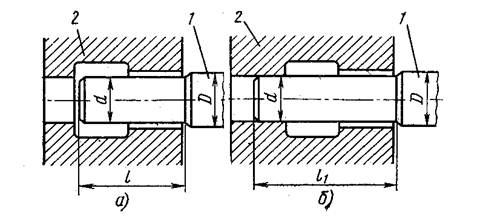

Під час складання деталі, що встановлюється по двом

різним поверхням, посадку цілодобово виконувати не одночасно по двом поверхням d і D (рис. 14.1, а), а послідовно (рис. 14.1, б). При з’єднанні деталей з натягом

переміщення їх по ділянці з нерухомою посадкою буде в цьому випадку

мінімальним.

У масовому й серійному виробництві не допускається

додаткова обробка окремих деталей, а також спільна обробка спряжених деталей.

Технологічність виробу при складанні повинна відповідати прийнятому типу

виробництва. При будь-якому методі складання слід прагнути до максимальної

взаємозамінюваності з’єднань. Це спрощує процес складання та ремонту

електромеханічних систем. Конструкцією мають бути передбачені монтажні щілини й

натяги з урахуванням економічного міркування. Дуже жорсткі вимоги ускладнюють

складання і обробку різанням, а збільшення допусків може призвести до зниження

експлуатаційних показників виробу.

Рис. 14.1 – Схема складання ступеневого валу з

корпусом: 1– вал; 2 – корпус

Розглянемо деякі технологічні способи складання. Для

забезпечення надійності з’єднань деталей здійснюють фіксування шліцьовими

з’єднаннями. Найбільш технологічним з існуючих видів шліцьових з’єднань є

посадка по зовнішньому діаметру, тому що точна обробка зовнішнього діаметра

втулки і вала менш трудомістка, ніж при посадці по внутрішньому діаметру.

У конструкціях широке розповсюджене отримали підшипники

кочення. Установлення і фіксування таких підшипників у корпусних деталях

здійснюється по виступу в отворі корпуса пружними кільцями. При складанні валів

на конічних підшипниках необхідно враховувати деталь обертання: вал, який

обертається в корпусі або сам корпус. У цих випадках зовнішні й внутрішні

кільця встановлюють по одній з перехідних посадок, а парні їм кільця – по

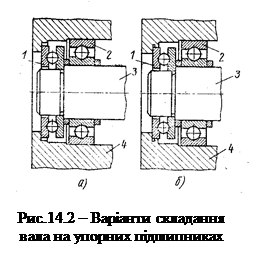

ковзній, при цьому натяг підшипників регулюють переміщенням кілець. Особливість

складання валів на упорних кулькових підшипниках полягає в тому, що треба

передбачити незалежне установлення упорного й радіального підшипників (рис.

14.2).

Вільне, незалежне установлення упорного

1 та радіального кулькових підшипників забезпечує їх нормальну роботу (рис.

14.2, а). Разом з цим, подана на рис.

14.2.,б конструкція не технологічна.

У неї передбачено жорстке центрування обох підшипників по валу 3 і корпусу 4,

що перешкоджає нормальній роботі складальної одиниці.

Вільне, незалежне установлення упорного

1 та радіального кулькових підшипників забезпечує їх нормальну роботу (рис.

14.2, а). Разом з цим, подана на рис.

14.2.,б конструкція не технологічна.

У неї передбачено жорстке центрування обох підшипників по валу 3 і корпусу 4,

що перешкоджає нормальній роботі складальної одиниці.

Під час проектування складальних одиниць машин різного

призначення особливу увагу треба приділяти технологічності регулюючих пристроїв

зачеплення черв’ячних та конічних зубчастих передач, при виготовленні яких

необхідно забезпечити точність зачеплення за рахунок точності обробки різанням.

Зачеплення таких пар, як правило, регулюють у процесі складання, що більш

технологічно. При складанні черв’ячних і конічних зубчастих передач регулювання

зазору здійснюють регулюючими прокладками або втулкою.

3. Вихідні дані, потрібні для розробки

технологічних процесів складання

Вихідними даними для проектування технологічного процесу

є: складальне креслення, що визначає конструкцію виробу або вузла; технічні

умови приймання; розмір програмного завдання; строк виконання завдання.

Ступінь заглибленості розробки технологічного процесу

складання залежить від типу виробництва і розміру програмного завдання. При

великих розмірах випуску процес складання розробляють детально і з можливо

повною диференціацією, а у разі незначних обсягів випуску обмежуються тільки

загальною наміткою складальних операцій.

Розробку технологічного процесу складання слід починати з

вивчення конструкції виробу та умов його роботи, а отже, технічних умов його

приймання. Вивчення конструкції треба поєднувати з технологічним контролем

складального креслення.

Складальне креслення повинно містити всі дані, які

необхідні для виконання складання, а саме: проекції та розміри, що забезпечують

швидке і повне засвоєння конструкції виробу; номери та специфікацію деталей і

вузлів, що складають виріб; розміри, які необхідно додержувати під час

складання; дані про вагу виробу; особливі технічні умови, що ставляться до виробу

або вузла.

При відсутності тих чи інших даних вони повинні бути

відповідно поповнені, а у разі помилок – виправлені конструкторським бюро.

Можливі також пропозиції щодо конструктивних змін, що спрощують складання. Але

такі зміни не повинні порушувати конструкції виробу в цілому і несприятливо

впливати на його роботу.

Вивчення збираного виробу або вузла завершується

збиранням технологічної схеми загального і вузлового складання. При наявності

зразка виробу або вузла цей процес спрощується. У цьому разі послідовність

складання може бути встановлена у процесі пробного розбирання виробу.

Розбираючи зразок, складають технологічну схему розборки і одночасно записують

її послідовний порядок. Проводячи складання у зворотному порядку, перевіряють

правильність записів і вносять до них корективи. При відсутності зразка

складання технологічних схем збирання і встановлення її послідовності є більш

складним завданням.

4. Організаційні форми складання

У машинобудуванні складання за формою організації може

бути стаціонарним і рухомим. При стаціонарному складанні виріб знаходиться на

одному нерухомому робочому місті, до якого подаються всі деталі та вузли. Під

час рухомого складання виріб переміщується від одного до іншого місця. На

кожному робочому місці виконується постійно одна й та ж операція одним

робітником або бригадою.

Стаціонарне складання застосовують в одиничному й

серійному виробництві, а рухоме – в серійному, великосерійному і масовому.

Стаціонарне загальне складання проводиться концентрованим або диференційним

методом. При першому методі усе складання машини з окремих деталей виконують

без розбивання на операції від початку до кінця однією бригадою. Цей метод,

характерний для одиночного виробництва, потребує великих витрат часу на

складання, не дозволяє спеціалізувати робітників на окремих операціях, потребує

високої кваліфікації слюсарів-складальників і тому коштує дорого.

При диференційному методі процес складається з окремих

операцій, кожна з яких виконується або окремими робітниками, або невеликою

бригадою, що спеціалізується на даній операції. Цей метод, що використовується

у серійному й масовому виробництві, дає більш високу продуктивність праці. Як

часткову диференціацію складального процесу можна розглядати таку організацію

складання, коли одна бригада виконує загальне складання машини з вузлів,

попередньо зібраних іншими бригадами. Таким способом досягається деяке

підвищення продуктивності праці у порівнянні з концентрованим методом і

скорочення тривалості всього процесу складання.

Рухоме складання є диференційним і супроводжується у

багатьох випадках детальним розподілом процесу на велику кількість дрібних

операцій. У масовому і великосерійному виробництві застосовується в основному

поточний метод стаціонарного або рухомого складання.

Поточне складання є прогресивним фактором і служить меті

підвищення технологічної культури на всіх етапах виробничого процесу та росту

продуктивності праці. Переваги поточного складання визначаються можливістю

вести складання ширшим фронтом, скороченням міжопераційних заділів,

спеціалізацією робочих місць і робітників, від яких вимагається в цьому разі

менша кваліфікація. Впровадженням її досягається скорочення незавершеного

виробництва, зниження трудомісткості складальних процесів за рахунок їх

диференціації та кращої спеціалізації робітників-складальників. Разом з тим її

впровадження пов’язано з виконанням певних вимог, які не обмежуються конвеєром

або поточною складальною лінією, а розповсюджуються на усі попередні етапи

виробничого процесу. При поточному складанні конструкція виробу повинна бути

старанно відпрацьована і узгоджена з технічними умовами поточного виробництва.

Повинно бути забезпечено безперервне, пов’язане з темпом складання, постачання

лінії взаємозамінюваними деталями і вузлами виробу.

Стаціонарне поточне загальне складання застосовують при

випуску великих, важких виробів, переміщення яких є утрудненим. Збираний виріб

встановлюють на нерухомому стенді. До нього по черзі підходять бригади, кожна з

яких виконує певну операцію і після її закінчення переходить до наступного

стенду і на ньому виконує ту ж операцію з іншим примірником виробу.

При рухомому поточному складанні вироби звичайно

знаходяться на конвеєрі і переміщуються безперервно або через певний проміжок

часу. Для збирання складних виробів вимагається декілька конвеєрів: один – для

загального, а інші – для вузлового складання.

Необхідною умовою безперервності процесу поточного

складання є його ритмічність: процес повинен бути розбитий на операції, щоб

тривалість її була рівною або кратною темпу випуску виробу з поточної лінії.

Поточне складання з переміщенням збираного об’єкта

здійснюється наступними способами: з передачею об’єкта від одного робочого

місця до іншого вручну (по верстаку, на візках, що переміщуються по

безрейковому або рейковому шляху); за допомогою механічних транспортуючих

пристроїв, що призначені для міжопераційних переміщень збираних біля них

об’єктів; на конвеєрі з періодичним переміщенням (пластинчасті конвеєри, візки,

ведомі по рейковому шляху замкнутим ланцюгом), на конвеєрі у період його

зупинки; на безперервно рухомому конвеєрі, що переміщує збираний виріб з певною

швидкістю, яка забезпечує можливість виконання складальних операцій протягом

кожного робочого місця.

Механічна обробка деталей машин повинна забезпечувати

додержання технологічних вимог поточного складання (взаємозамінюваності,

регламентовані просторові відхилення елементів деталей та ін).

Таким чином, поточне складання є прогресивним і служить

для підвищення технологічної культури на всіх етапах виробничого процесу та

росту продуктивності праці.

5. Характеристика методів складання

Залежно від того, як забезпечується необхідна точність

спряження збираної машини, а також точність взаємного розміщення різних

поверхонь, складання проводиться різними методами. У машинобудуванні складання

здійснюють такими методами: повної взаємозамінюваності, неповної

взаємозамінюваності, групової, пригонки та регулювання.

Складання з повною

взаємозазамінюваністю

забезпечує задану точність замикаючої ланки без додаткової обробки або вибору

та підбору складових деталей. Усі складальні одиниці зібрані при цьому методі з

потрібною точністю для усіх виробів. Таке складання спрощує організацію

виробництва і полегшує переведення його на поточний метод, створює можливість

кооперування та зручність експлуатації.

Складання з неповною

взаємозамінюваністю

полягає в тому, що потрібна точність замикаючої ланки розмірного ланцюга

забезпечується не в усіх зібраних об’єктах, а тільки в частини. Таким чином, на

відміну від вищерозглянутого методу встановлюються більш ширші допуски на усі

складові ланки розмірного ланцюгу. У результаті цього в деякої частини об’єктів

відхилення замикаючої ланки може вийти за встановлений (монтажний) допуск,

тобто існує певний ризик (до 5…7 %).

Складання з груповою

взаємозамінюваністю

застосовують у малоланкових складальних розмірних ланцюгах, що характеризуються

високою точністю замикаючої ланки. Задана точність досягається включенням до

неї складових, що належать до однієї з груп, на які вони попередньо поділені.

Економічно доцільний середній виробничий допуск дорівнює

![]() ,

,

де

n – кількість груп, на які треба поділити

складові ланки; ![]() - середній допуск.

- середній допуск.

У кожної з n груп потрібна точність замикаючої ланки

забезпечується методом повної взаємозамінюваності. Отже, розрахувавши середнє

значення виробничого допуску ![]() за рахунок збільшення

в n разів допуску

за рахунок збільшення

в n разів допуску ![]() , який підраховується для методу повної взаємозамінюваності, визначаємо

розширені допуски на розмір для кожної складової ланки.

, який підраховується для методу повної взаємозамінюваності, визначаємо

розширені допуски на розмір для кожної складової ланки.

Складання з пригонкою полягає у тому, що задана точність

замикаючої ланки розмірного ланцюга досягається зміною компенсуючої ланки

шляхом зняття шару металу. Основними операціями тут є шабрування, обпилювання,

полірування, притирка, свердлування отворів за місцем. Середнє значення допуску

компенсуючої ланки ![]() :

:

![]() ,

,

де

![]() поширений допуск замикаючої ланки, що визначається економічно

досяжними допусками складових ланок розмірного ланцюга;

поширений допуск замикаючої ланки, що визначається економічно

досяжними допусками складових ланок розмірного ланцюга; ![]() задана конструктором точність замикаючої ланки, що виходить

із службового призначення складальної одиниці.

задана конструктором точність замикаючої ланки, що виходить

із службового призначення складальної одиниці.

Складання з регулюванням полягає у тому, що потрібна точність

замикаючої ланки забезпечується без зняття металу за рахунок використання

компенсаторів, які можуть бути рухомими й нерухомими. До рухомих компенсаторів

відносяться, наприклад, втулки й кільця, які фіксуються гвинтом. Як нерухомі

компенсатори використовують кільця, шайби, прокладки та ін.

При розрахунку розмірних ланцюгів з нерухомими

компенсаторами потрібно розрахувати число ступенів N компенсатора:

![]() ;

; ![]() ,

,

де

![]() величина компенсації;

величина компенсації; ![]() допуск замикаючої ланки;

допуск замикаючої ланки; ![]() допуск на виготовлення компенсатора;

допуск на виготовлення компенсатора; ![]() уточнене число ступенів компенсатора з урахуванням похибок

компенсаторів.

уточнене число ступенів компенсатора з урахуванням похибок

компенсаторів.

Для кожної складальної одиниці визначають величину

компенсуючої ланки і залежно від цього для розмірного ланцюга вибирають

нерухомий компенсатор ближнього ступеня розмірів. У разі, якщо компенсуюча

ланка збільшена, то треба брати компенсатор ближнього меншого ступеня, а якщо зменшена

– більшого ступеня. Цим забезпечується часткова компенсація зносу, що

з’являється у процесі роботи складальної одиниці.

Питання для самоконтролю

1.

Які є технологічні способи складання?

2.

Які вихідні дані потрібні для розробки технологічних процесів складання?

3.

Які є організаційні форми складання?

4.

Які є методи складання?