Тема

12. Товарознавча експертиза Виробів із пластмас

Поняття про

пластичні маси та полімери. Класифікація пластмас

Форма виробу з пластмаси

зберігається шляхом охолодження або хімічних реакцій зшивання, що утворюють

тривимірну структуру полімеру. Отже, затвердіння пластмаси є фізичним або

хімічним процесом.

Форма виробу з пластмаси

зберігається шляхом охолодження або хімічних реакцій зшивання, що утворюють

тривимірну структуру полімеру. Отже, затвердіння пластмаси є фізичним або

хімічним процесом.

Полімери –

це високомолекулярні сполуки, які складаються з довгих ланцюгових молекул,

утворених багатократним чергуванням однакових груп атомів, що пов’язані

хімічними зв’язками. Термін полімер

(грец. Πολύ

– багато (poli); μέρος

– частина (meres) був уведений у науку І. Берцеліусом, відомим шведським хіміком, у 1833 р. для

позначення особливого виду ізомерії,

при якій речовини однакового складу відрізняються молекулярною масою. Полімерними називають матеріали, які повністю або частково складаються з

полімерів. Основна структурна

одиниця – це макромолекула, від якої залежать властивості полімерів. Сировина для отримання матеріалів – нафта, природний газ, кам'яне

вугілля, сланці тощо.

За способом отримання полімери можна поділити на:

− синтетичні (наприклад,

поліетилен, що виготовляють з продуктів нафтопереробки або біополіетилен,

що виготовляють у процесі ферментації цукрового очерету);

− натуральні (біополімери)

(наприклад, натуральний каучук, білки, нуклеїнові кислоти (ДНК, РНК), полісахариди

– крохмаль і целюлоза);

− модифіковані – натуральні

або синтетичні, структура яких була змінена шляхом фізичної або хімічної

модифікації.

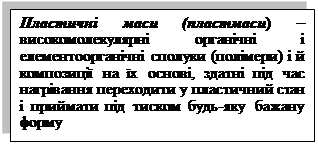

Пластична маса на відміну від полімеру

може мати більш складний компонентний вміст (склад), тому її класифікують за

різними ознаками: складом, природою зв'язувальної речовини, типом хімічної

реакції, фізико-механічними властивостями, термічними властивостями, характером

макроструктури.

За складом пластичні маси поділяють на прості і складні (композиційні). Прості складаються лише з

полімеру (синтетичної смоли або хімічно видозміненого природного полімеру), до

якого додаються невеликі кількості

барвників і стабілізаторів (до 3 %). Композиційні пластмаси

містять наповнювачі в значній кількості (пластифікатори, газоутворювачі,

затверджувачі тощо.) До композиційних відносять

пластмаси на основі феноло- й аміноальдегідних

смол, що застосовують звичайно з наповнювачами та барвниками. Багато пластмас

на основі синтетичних смол (поліетилен, полістирол тощо), а також ефіри

целюлози використовують як з наповнювачами, так і без них. Допоміжна добавка –

речовини, що змазують стінки форми, для запобігання від прилипання

відформованого виробу. У композиційних пластмасах полімери є зв’язуючою речовиною.

Рис. 1. 1. Вплив

складу пластмас на властивості товару

Зв’язувальними речовинами є переважно

синтетичні полімери (смоли), а також деякі

видозмінені природні полімери на основі ефірів целюлози, асфальтів та бітумів, білків. Вони є

головною складовою композиції, що визначає всі основні властивості пластмас, їх

здатність формуватися при підвищених температурах і тиску, а також зберігати

надану форму виробу.

За природою зв’язувальної речовини пластмаси можна

розділити на два класи: пластичні маси на основі синтетичних смол; пластичні

маси на основі природних полімерів, головним чином ефірів целюлози, білкових

полімерів, асфальтів і бітумів. За типом хімічної реакції пластмаси поділяють на такі, що отримані

основі полімеризаційних смол та на

основі поліконденсаційних

смол. До першої групи відносять: поліетилен (ПЕ), поліпропілен (ПП),

полівінілхлорид (ПВХ), полістирол (ПС), поліізобутилен, фторопласти,

поліакрилати, полівінілацетат, поліформальдегід. До

другої групи: фенопласти, амінопласти, поліаміди (ПА), поліефіри, поліуретани,

епоксидні смоли, кремнійорганічні смоли.

В залежності від фізико-механічних властивостей пластичні маси ділять на еластики і пластики. Еластики

характеризуються здатністю сильно деформуватися під впливом зовнішнього навантаження

і відновлювати свою колишню форму після припинення дії цього навантаження

(гума, сирий каучук). Пластики, в силу своєї будови, пружно-пластичні. Змінюючи

зовнішню форму й розміри під навантаженням, вони не повністю відновлюються

після припинення дії зовнішніх сил. Пластики поділяються на тверді, напівтверді і м’які залежно від

модуля пружності і пружних деформацій. Модуль пружності жорстких пластиків

більше 1000 МПа, їм властиві малі пружні деформації; напівжорстких – 400 МПа і

середні пружні деформації; м’яких – не більше 20 МПа і великі пружні

деформації.

Тверді пластики – це тверді пружні

матеріали (фенопласти, амінопласти, полістирол тощо) з переважно аморфною

структурою та високим модулем пружності. Під дією зовнішніх навантажень вони

довго зберігають свою форму при нормальній і підвищеній (до визначеної межі)

температурах.

Напівтверді пластики – це тверді пружні

матеріали (поліетилен тощо), що мають, в основному, кристалічну структуру,

середні величини модуля пружності й характеризуються відносно високим загальним

і залишковим видовженням під час розтягування. Однак, залишкове видовження цих

пластиків оборотне і, як правило, під час нагрівання зникає.

М’які пластики – це м’які й

еластичні матеріали (полівінілхлоридний пластикат,

поліізобутилен, пінополіуретан тощо) з переважно аморфною структурою й низьким

модулем пружності. Вони характеризуються відносно високим загальним і малим

залишковим видовженням. Розвиток і зникнення зворотної частини їх деформації

при нормальній температурі відбуваються з уповільненою швидкістю. У цьому їх

істотна відмінність від еластиків, теж м’яких і

еластичних матеріалів, оборотна деформація яких розвивається і зникає з більшою

швидкістю (практично миттєво).

За термічними властивостями пластичні маси

поділяють на термопластичні й термореактивні. Термопластичними пластмасами (термопластами) називають такі, що під час нагрівання

розм’якшуються й легко формуються у вироби, а під час охолодження (після

формування) – тверднуть. Лише під час тривалих термічних впливів можливі

незворотні зміни. До термопластів належать поліетилен, поліпропілен,

полівінілхлорид, полістирол, поліамідні, поліакрилові

й деякі інші пластики. Термопластичні також ефіроцелюлозні пластмаси (нітроцелюлоза, ацетилцелюлоза тощо).

Термореактивними пластмасами (реактопласти) називають такі,

що розм’якшуються лише в момент формування виробу (під час нагрівання й дії

тиску) й швидко втрачають цю здатність у результаті хімічних реакцій, що

відбулись під термічним впливом. Під час цього відбувається зшивання полімерних

ланцюгів і пластмаса переходить у неплавкий та нерозчинний стан без зворотних

змін. До таких належать пластмаси на основі фенолоальдегідних,

аміноальдегідних і деяких інших смол.

За характером мікро- й макроструктури пластичні

маси можна поділити на однорідні (ненаповнені) й неоднорідні (наповнені, з

наповнювачами). Так до однорідних за структурою пластмас можна віднести: поліметилметакрилат, полістирол, поліпропілен. До

неоднорідних за мікроструктурою відносять: прес-порошкові (фенопласти й амінопласти); шаруваті (текстоліт, гетінакс); волокнисті (скловолокніт); газонаповнені (пінополіуретан (поролон). Шаруваті

й газонаповнені (пористі) пластмаси входять до групи виробних матеріалів.

Виробні пластмасові матеріали випускають у вигляді аркушів,

пластин, плит, труб, шлангів, стрижнів та інших профілів. Вони призначені для

переробки в готові вироби й деталі виробів штампуванням (гарячим і вирубним),

видуванням (роздуванням) та іншими методами. Плівкові матеріали (плівки)

об’єднані в особливу групу матеріалів із пластмас (термопластичних) й

відрізняються високим ступенем орієнтації структурних елементів полімеру.

Плівкові листові матеріали мають товщину не більшу 0,5 мм.

Властивості пластичних мас, їх основні види та галузь

застосування

Найважливішими властивостями пластмас є низька

щільність; висока питома міцність; висока хімічна стійкість; низька звуко- та

теплопровідність; низька електропровідність (діелектрична властивість дозволяє використовувати як ізоляційний

матеріал); низький опір тертю (антифрикційна

властивість дозволяє виготовляти підшипники, високий опір тертю (фрикційна

властивість дозволяє виготовляти гальмівні колодки, підошви та інші вироби).

Поряд з тим, варто відмітити недоліки

пластмас. Це старіння (погіршення властивостей з часом) низька теплостійкість

(термостійкість?). Пластмаси легкозаймисті, під час горіння виділяють

отруйні гази. Пластмасам властива мала поверхнева твердість. При тривалій дії напружень пластичні маси

схильні до необоротних деформацій – повзучості. Завдяки діелектричним властивостям поверхні пластмас притягують пил,

а також утворюють електростатичний заряд, що негативно впливає на людину.

Отже, поєднання багатьох корисних властивостей

пластичних мас дозволяє використовувати їх для виготовлення: легких, міцних,

зручних, красивих і дешевих предметів повсякденного вжитку, різноманітних за

формою та кольором. Розглянемо сучасні, найбільш використовувані види

Таблиця 1.1. – окремі властивості,

переваги та недоліки пластмас

|

Властивість |

Перевага |

Недолік |

|

Низька

термостійкість 60...80ºС (для

окремих видів досягає 200...350°С |

Легкість

формування складних деталей, низька собівартість виробів |

Втрачають

форму і властивості під дією високих температур; легкозаймисті,

токсичні під час горіння |

|

Висока

питома міцність |

Можливість

використання у складних технічних виробах, зниження маси виробу, покращення

естетичних властивостей, зниження собівартості |

Швидке

старіння під дією тепла, вологи, світла; схильні до повзучості. |

|

Хімічна

стійкість |

Можливість

застосування у різних сферах життєдіяльності людини |

Швидке

старіння та зменшення міцності |

|

Діелектричність |

Використання

в якості ізоляційних матеріалів, підвищення електробезпеки виробів |

Утворення

електростатичного заряду |

|

Антифрикційність |

Використовується

для виготовлення підшипників, зменшує масу й розміри складних технічних

виробів |

- |

|

Естетичність |

Не

потребують захисних декоративних покриттів мають гладку блискучу поверхню,

яка надає їм красивий вигляд |

Міграція

барвників |

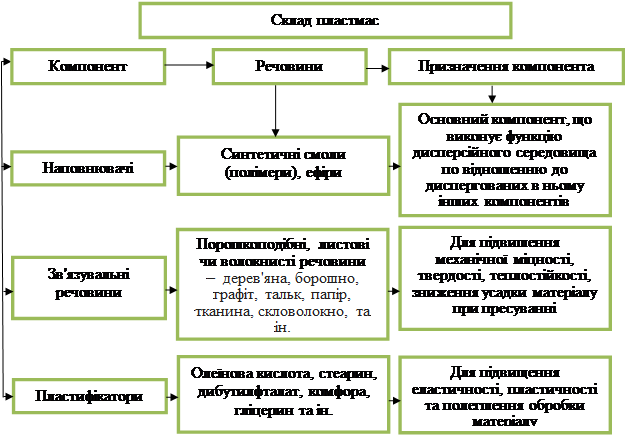

Поліетилен є одним із найпоширеніших пластиків у світі.

Він є твердим матеріалом з температурою плавлення 100…125°С.

Розкладається при дії 50%-ої азотної кислоти при кімнатній

температурі і під впливом рідкого чи газоподібного хлору і фтору. Термостаріння

поліетилену проходить за радикальним механізмом, супроводжується виділенням

альдегідів, кетонів, перекису водню та ін. Він водонепроникний, має малу

газопроникність, характеризується високою деформаційною здатністю, міцністю,

морозостійкістю (від -60 до -70°С). Стабільний до контакту з водою й оліями. Поліетилен забарвлюється в різні

кольори, стійкий до ударів, вигинів.

Поліетилен є одним із найпоширеніших пластиків у світі.

Він є твердим матеріалом з температурою плавлення 100…125°С.

Розкладається при дії 50%-ої азотної кислоти при кімнатній

температурі і під впливом рідкого чи газоподібного хлору і фтору. Термостаріння

поліетилену проходить за радикальним механізмом, супроводжується виділенням

альдегідів, кетонів, перекису водню та ін. Він водонепроникний, має малу

газопроникність, характеризується високою деформаційною здатністю, міцністю,

морозостійкістю (від -60 до -70°С). Стабільний до контакту з водою й оліями. Поліетилен забарвлюється в різні

кольори, стійкий до ударів, вигинів.

Поліетилен

нешкідливий, тому він широко застосовується у

медицині, у житловому будівництві. Близько 60% всіх пластиків для упаковки – це

поліетилен. Застосовують як електроізоляційний матеріал, для легкого посуду,

шлангів, трубопроводів для хімічної промисловості, частин різних апаратів,

внутрішньої футеровки місткостей для зберігання кислот тощо. Поліетилен

застосовується в електротехнічній, радіотехнічній промисловості як

високоякісний та високочастотний діелектрик.

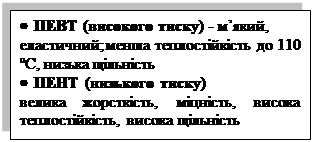

Розрізняють поліетилен

високого тиску (ВТ) і низького тиску (НТ). ПЕНТ (низького тиску) має більш високі

фізико-механічні показники ніж ПЕВТ (високого тиску). ПЕВТ використовується для

виготовлення плівки та листів, ПЕНТ – ізоляції проводів і виготовлення

виробів шляхом лиття пластмас під тиском. ПЕНТ містить шкідливі

токсичні домішки, непридатний для харчового посуду. ПЕВТ використовують для

виготовлення посуду, дитячих іграшок, інших товарів, в упаковці заморожених

продуктів, а ПЕНТ – плівок, труб і з’єднувальних деталей до них,

санітарно-технічних виробів, різних місткостей, ізоляції для проводів і

кабелів, клейонок, волокон для технічних цілей тощо.

Розрізняють поліетилен

високого тиску (ВТ) і низького тиску (НТ). ПЕНТ (низького тиску) має більш високі

фізико-механічні показники ніж ПЕВТ (високого тиску). ПЕВТ використовується для

виготовлення плівки та листів, ПЕНТ – ізоляції проводів і виготовлення

виробів шляхом лиття пластмас під тиском. ПЕНТ містить шкідливі

токсичні домішки, непридатний для харчового посуду. ПЕВТ використовують для

виготовлення посуду, дитячих іграшок, інших товарів, в упаковці заморожених

продуктів, а ПЕНТ – плівок, труб і з’єднувальних деталей до них,

санітарно-технічних виробів, різних місткостей, ізоляції для проводів і

кабелів, клейонок, волокон для технічних цілей тощо.

Рис. 2.2. Вироби з поліетилену

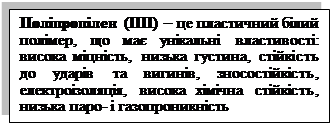

За високих температур поліпропілен стійкий до лугів,

кислот, розчинів солей, рослинних та мінеральних олій, розчиняється лише в

ароматичних вуглеводнях за високих температур; має високу водостійкість;

прозорість в тонких шарах; легко перероблюється, добре змішується з барвниками,

фізіологічно безпечний. Всі похідні з пропілену стійкі до кіп’ятіння

та стерилізації паром, витримують максимальну температуру в 120…140 ºС без

змін механічних властивостей та форми. ПП легкозаймистий, горить – світлим, з

блакитною серцевиною, полум’ям, різким запахом парафіну, утворює краплі.

За високих температур поліпропілен стійкий до лугів,

кислот, розчинів солей, рослинних та мінеральних олій, розчиняється лише в

ароматичних вуглеводнях за високих температур; має високу водостійкість;

прозорість в тонких шарах; легко перероблюється, добре змішується з барвниками,

фізіологічно безпечний. Всі похідні з пропілену стійкі до кіп’ятіння

та стерилізації паром, витримують максимальну температуру в 120…140 ºС без

змін механічних властивостей та форми. ПП легкозаймистий, горить – світлим, з

блакитною серцевиною, полум’ям, різким запахом парафіну, утворює краплі.

Використовують ПП для електроізоляції,

виготовлення захисних плівок, труб, шлангів, шестірнів,

деталей приборів, високоміцного та хімічно стійкого волокна та ниток,

господарських і галантерейних товарів, іграшок, пакувальної тари. ПП має

переваги як пакувальний матеріал порівняно з ПВХ, поліефіром, поліетиленом,

фольгою, папером.

Рис. 2.3. Вироби з поліпропілену

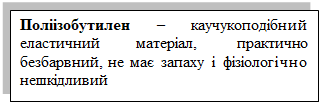

Поліізобутилен легкий, як і поліетилен, водостійкий,

стійкий до агресивних середовищ, набухає в жирах та оліях, має високу

еластичність та морозостійкість (в порівнянні з поліетиленом), стійкий до дії

кисню за нормальних умов.

Поліізобутилен легкий, як і поліетилен, водостійкий,

стійкий до агресивних середовищ, набухає в жирах та оліях, має високу

еластичність та морозостійкість (в порівнянні з поліетиленом), стійкий до дії

кисню за нормальних умов.

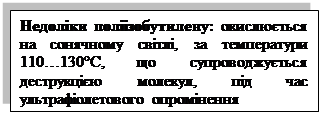

Здатний сприймати активні наповнювачі (сажу, графіт,

тальк), що збільшує міцність і жорсткість композицій, зменшує повзучість, але знижує

стійкість полімеру до світла і атмосферного кисню. Застосовують в якості

електроізоляційних і антикорозійних покриттів, для просочення тканин – як

ущільнювальний матеріал, а також для виготовлення клеїв.

Здатний сприймати активні наповнювачі (сажу, графіт,

тальк), що збільшує міцність і жорсткість композицій, зменшує повзучість, але знижує

стійкість полімеру до світла і атмосферного кисню. Застосовують в якості

електроізоляційних і антикорозійних покриттів, для просочення тканин – як

ущільнювальний матеріал, а також для виготовлення клеїв.

Полівінілхлорид загорається важко,

забарвлює основу полум’я в зелений колір, виділяє запах хлору, якщо винести з

полум’я – гасне. Випускається жорстким (без пластифікатора) – вініпласт, а також м’яким, еластичним

(із пластифікатором) – пластикат.

Полівінілхлорид загорається важко,

забарвлює основу полум’я в зелений колір, виділяє запах хлору, якщо винести з

полум’я – гасне. Випускається жорстким (без пластифікатора) – вініпласт, а також м’яким, еластичним

(із пластифікатором) – пластикат.

Вініпласт – твердий, пружний матеріал у вигляді

листів, плит, труб, має низьку теплостійкість

(температура розм’якшення 65…70°С), а при температурі вище 140°С розкладається

з виділенням хлористого водню. Він характеризується високою жорсткістю,

міцністю і стійкістю до стирання. З вініпласту виготовляють сантехнічне

устаткування, тару, галантерейні товари, водостічні і каналізаційні труби,

застосовують в електротехніці, в хімічній промисловості.

Пластикат ПВХ – це композиція на

основі полівінілхлориду з добавкою пластифікаторів, а також наповнювачів,

стабілізаторів, барвників та інших компонентів. Залежно від виду і кількості

введеного пластифікатора морозостійкість виробів із пластику коливається в

межах 15…60°С. За зовнішнім виглядом це

м’який, еластичний полімер у вигляді плівок, прозорий або напівпрозорий, білий

або пофарбований у яскраві кольори, має високу міцність, стійкість до стирання,

хімічну стійкість, здатність легко клеїтись і зварюватись струмами високої

частоти. Морозостійкість – від –10° до –50° С.

Пластикат ПВХ – це композиція на

основі полівінілхлориду з добавкою пластифікаторів, а також наповнювачів,

стабілізаторів, барвників та інших компонентів. Залежно від виду і кількості

введеного пластифікатора морозостійкість виробів із пластику коливається в

межах 15…60°С. За зовнішнім виглядом це

м’який, еластичний полімер у вигляді плівок, прозорий або напівпрозорий, білий

або пофарбований у яскраві кольори, має високу міцність, стійкість до стирання,

хімічну стійкість, здатність легко клеїтись і зварюватись струмами високої

частоти. Морозостійкість – від –10° до –50° С.

Використовують для пакування товарів,

виготовлення плащів, скатертин, обкладинок, штучних шкір, лінолеуму, взуття,

іграшок, надувних меблів. На основі полівінілхлориду

отримують пінопласти і поропласти. Застосовуються для

пакування і термоізоляції меблів, холодильників, телевізорів та ін. З

хлорованого полівінілхлориду отримують перхлор, який

застосовують для одержання клеїв, лаків, емалей, а також волокна хлорин. З полівінілхлориду

виробляють волокна, клеї, фарби, лаки, пінопласти,

лінолеум, штучні шкіри, галантерейні вироби. З вініпластів

виготовляють труби, частини до них (крани, муфти), галантерейні вироби,

гребінці, пряжки, фотоприладдя, приладдя для

креслення.

Рис. 2.4. Вироби з полівінілхлориду

(ПВХ)

У вихідному стані це крихкий матеріал з невисокою

механічною міцністю. Для

поліпшення характеристик, поєднують з каучуками.

У вихідному стані це крихкий матеріал з невисокою

механічною міцністю. Для

поліпшення характеристик, поєднують з каучуками.

Види полістиролу: загального

призначення, удароміцний стирол, пінополістирол і

низка співполімерів стиролу – група полімерів аморфної будови (полістирольні

пластики), які отримують полімеризацією стиролу з іншими мономерами. З нього

виготовляють одноразові склянки, сувенірні коробки для кондитерських виробів,

мірні кружки, галантерейні товари, радіодеталі, корпуса

авторучок, великогабаритне упакування для збереження і транспортування різних

виробів технічного призначення, великогабаритну тару для харчових продуктів,

різноманітну тару для упакування товарів харчового і технічного призначення. Недоліки: при поганій полімеризації в полімері залишається дуже токсичний мономер

(тому обмежений до використанні для зберігання харчових продуктів); крихкий,

мала теплостійкість легкозаймистий.

Співполімери полістиролу (ударотривкий АБС-пластик) мають більшу механічну

міцність, стійкість до удару, термо- і хімічну

стійкість. Полістирол та його співполімери використовують для виробництва

посуду для сипучих холодних продуктів, авторучок, креслярських і канцелярських

товарів, освітлювальної арматури, фотоприладів,

радіотоварів, телефонів. Пінополістирол використовують для пакування теле- і радіоапаратури, для звуко- і теплоізоляції стін

споруд, транспортних засобів, домашніх побутових машин, при виготовленні

холодильників, суднобудуванні й авіатехніці.

Рис. 2.5. Вироби

з полістиролу (ПС)

Поліакрилати. Акрилові

полімери – еластичні матеріали з досить низькою міцністю, стійкі до дії води,

хімічних реагентів, тепла, прозорі безбарвні продукти. Застосовуються для

виготовлення плівок, клеїв, просочування тканин.

Поліметилметакрилат (оргскло) – блискучий, прозорий, пропускає ультрафіолетові промені,

термостійкий до температури 100°С, стійкий до старіння, нетоксичний, піддається

фарбуванню, при ударі видає глухий звук, горить добре, синім полум’ям,

потріскує при цьому, виділяє солодкий квітково-плодовий запах.

Органічне

скло, на відміну від силікатного, краще пропускає ультрафіолетові промені, має

меншу густину, вищу механічну міцність, меншу чутливість до ударів, проте легко

дряпається. Також оргскло хімічно стійке до дії низки розчинників, старіння, не

поглинає вологу. Співполімер

метилметакрилату – дакрил, за

зовнішнім виглядом подібний до органічного скла, але відрізняється від нього

більшою твердістю і вищою температурою плавлення (160°С), фізіологічно не шкідливий і тому може застосовуватись для виготовлення

посуду для гарячої їжі. Термостійкий плексиглас має температуру

розм'якшення 220…230ºС.

З органічного скла виготовляють посуд для сипучих і холодних

продуктів, зубні протези, галантерейні вироби, а також клеї, лаки, фарби,

деталі для різних машин і приборів, волокон, посуду, емалей, шкільного та

канцелярського приладдя, скла для приладів та годинників. Недоліки органічного скла: пластмаса недостатньо тверда; на ній швидко утворюються подряпини, має

великий коефіцієнт термічного розширення.

Поліакрилонітрил – матеріал термостійкий: температура розм’якшення полімеру

220…230°С. Основна частина поліакрилонітрила

використовується для виготовлення вовноподібного

волокна, що не мнеться – нітрону.

Фторопласт

- широко застосовується фторопласт (тефлон) з жирною на дотик поверхнею,

хімічно стійкий, міцний, гнучкий, еластичний, має високу теплостійкість, не горить, за зовнішнім виглядом нагадує

парафін або поліетилен. Тефлон – це композиція на основі політетрафторетилену, зареєстрована корпорацією «DuPont», застосовується для покриття кухонного посуду.

У фторопласті є атоми фтору, тому він термостійкий. За своєю

хімічною стійкістю він кращий за золото. З фторопласту виготовляють деталі

машин, волокно (фторлон), внутрішні покриття

каструль, сковорідок та іншого посуду, вироби для роботи в агресивному

середовищі. Найбільш застосовують фторопласт-4

(хімічна назва – політетрафторетилен).

Він найбільш теплостійкий та термостабільний полімер. Широко використовується в

радіо- і електротехніці як ізоляційний матеріал для проводів, кабелів,

конденсаторів, трансформаторів і устаткування, що експлуатуються в корозійно активних середовищах, а також при низьких і

високих температурах.

Поліконденсаційні

полімери і пластмаси на їхній основі. Поліконденсаційні полімери і пластмаси займають 25%

світового виробництва пластмас. Пластмаси на основі поліконденсаційних

смол включають: фенопласти, амінопласти, поліаміди, поліефіри (поліетилентерефталат і полікарбонати), поліепоксиди,

поліуретани і кремнійорганічні пластики.

Вироби з фенопластів

фарбують в чорний і коричневий кольори. Під дією гарячої води фенопласти

виділяють токсичний фенол.

Вироби з фенопластів

фарбують в чорний і коричневий кольори. Під дією гарячої води фенопласти

виділяють токсичний фенол.

Фенопласти застосовують для виготовлення електричного приладдя,

приладів та галантерейних виробів, лаків,

фарб, клеїв, абразивних інструментів. Вони мають високу теплостійкість й

термостійкість (120…280°С), міцність, високі діелектричні властивості, стійкі

до дії кислот, лугів, розчинників, води. Фенопласти

не горять, в полум’ї обвуглюються, виділяють запах фенолу. Недоліки: низька стійкість

до світла, при контакті з водою виділяють токсичний фенол і формальдегід.

На

вигляд це тверді, жорсткі, напівпрозорі або непрозорі полімери, білі або

пофарбовані в яскраві кольори. Мають високу стійкість до води, нафтопродуктів,

органічних розчинників, але не стійкі до гарячої води і розчинів кислот.

На

вигляд це тверді, жорсткі, напівпрозорі або непрозорі полімери, білі або

пофарбовані в яскраві кольори. Мають високу стійкість до води, нафтопродуктів,

органічних розчинників, але не стійкі до гарячої води і розчинів кислот.

Амінопласти не горять, в полум’ї

обвуглюються, виділяючи при цьому різкий запах аміаку. Сечовиноформальдегідні

смоли під час дії на них гарячої води виділяють фізіологічно шкідливий формальдегід, тому їх не використовують для виготовлення посуду

для гарячої їжі, лише для виробництва посуду для сипучих і холодних продуктів.

Амінопласти використовують також для

виготовлення галантерейних товарів (шкатулок, пряжок, гудзиків),

для виготовлення деталей електроосвітлювального устаткування (абажури,

ковпаки), посудо-господарських товарів, товарів культурно-побутового

призначення, електроустаткування (вимикачі, розетки), корпусів і деталей

телефонної та радіоапаратури, для оздоблення вагонів, літаків, для одержання протиусадкового й малозминального

оздоблення тканин, просочення паперу, для підвищення вогне-

і гідростійкості.

Меламіноформальдегідні смоли (мелаліт) відзначаються високою теплостійкістю (160…240° С), більшою твердістю, міцністю,

хімічною стійкістю і нешкідливістю. Мелаліт

використовують для виробництва посуду для гарячої їжі.

Поліефірні смоли, основними видами яких є поліетилентерефталат,

полікарбонати, алкідні смоли і ненасичені поліефіри.

Лавсан важко забарвлюється. має низьку гігроскопічність,

його застосовують у виробництві поліефір-ного волокна, плівки, хімічного

обладнання.

Лавсан важко забарвлюється. має низьку гігроскопічність,

його застосовують у виробництві поліефір-ного волокна, плівки, хімічного

обладнання.

З лавсану отримують вовноподібні, незминальні волокна і нитки. Лавсан застосовують у виробництві тканин, трикотажу, штучного хутра,

штучної і синтетичної шкіри, рибальських

сіток і канатів. Плівки з поліетилентерефталату

використовують для електроізоляції, ялинкових прикрас, а також для пакування

харчових продуктів, медичних препаратів і хімічних реактивів.

Застосовують полікарбонати

для виготовлення електро-, світло- та радіоапаратури,

корпусів холодильників, комп’ютерів, труб, кранів, насосів, шестірень, болтів.

Фізіологічна нешкідливість полікарбонатів дає змогу широко застосовувати їх у

медичній промисловості для виготовлення корпусів бормашин, міцних зубних

протезів стабільних розмірів, медичного посуду, посуду для гарячої їжі,

пакувальної та транспортної тари. З полікарбонату виготовляють також деталі,

автомобілів, годинників, холодильників, електроприладів, радіоапаратури. Для

зниження крихкості і підвищення розчинності їх модифікують маслами.

Застосовують полікарбонати

для виготовлення електро-, світло- та радіоапаратури,

корпусів холодильників, комп’ютерів, труб, кранів, насосів, шестірень, болтів.

Фізіологічна нешкідливість полікарбонатів дає змогу широко застосовувати їх у

медичній промисловості для виготовлення корпусів бормашин, міцних зубних

протезів стабільних розмірів, медичного посуду, посуду для гарячої їжі,

пакувальної та транспортної тари. З полікарбонату виготовляють також деталі,

автомобілів, годинників, холодильників, електроприладів, радіоапаратури. Для

зниження крихкості і підвищення розчинності їх модифікують маслами.

Алкідні смоли – гліфталеві, пентафталеві смоли – це

тверді, безбарвні, блискучі, але дуже крихкі пластики. використовують для

одержання клеїв, лаків, емалевих фарб. Алкідні смоли

хімічно-, світло-, атмосферостійкі, фізіологічно нешкідливі пластики.

Ненасичені поліефіри - це прозорі, безбарвні

або зафарбовані в яскраві кольори пластики. Залежно від вихідних мономерів і

умов проведення реакції можуть бути одержані тверді або м’які, жорсткі або

еластичні полімери, з різними горючістю, термо-,

водо- і атмосферостійкістю. Ненасичені поліефіри стійкі до дії води, масел,

кислот, але не стійкі до дії лугів. Механічна міцність їх залежить від

виду наповнювача. Особливо міцні матеріали виходять при використанні

скловолокна та склотканини.

У виробництві товарів народного

споживання їх використовують у вигляді склопластиків (з наповнювачем зі

скловолокна або склотканин) для виготовлення корпусів човнів, катерів,

кораблів, деталей літаків і вертольотів, покрівельних будівельних матеріалів,

виробництва меблів, лаків, фарб.

Поліамідні смоли - капрон, анід і енант. Це тверді, прозорі або напівпрозорі, жорсткі, рогоподібні пластики від

білого до кремового кольору, оліїсті на дотик.

Поліамідні смоли - капрон, анід і енант. Це тверді, прозорі або напівпрозорі, жорсткі, рогоподібні пластики від

білого до кремового кольору, оліїсті на дотик.

Характеристика поліамідів: білого чи світло-коричневого кольору; термопластичні; тверді,

пружні, висока механічна міцність,

стійки до ударів, до стирання (мають низький

коефіцієнт тертя); негорючі, здатні до витягування в нитки високої міцності; морозостійки, високі діелектричні властивості; стійки до дії води

(здатні її поглинати у кількості до 10 %), ефірів, бензину, жирів, розведених

лугів.

Недоліки поліамідів:

слабка стійкість до кисню повітря, окислюючих реагентів (HNO3,

Н2О2, розчинів перманганату), речовин, що виділяють Cl2;

низька стійкість до термо- і фотоокислювання,

що зменшує міцність й еластичність матеріалу, зумовлює появу крихкості, а також

погіршення діелектричних властивостей при поглинанні вологи.

Здатність поліамідів до витягування в нитки з одержанням

орієнтованих систем високої міцності дозволяє виготовляти з них міцні

синтетичні волокна (капрон, нейлон, анід, енант) для виробництва тканин, трикотажу, штучного хутра, штучної шкіри, для

господарчих товарів, каблуків для взуття, фурнітури для одягу тканини,

трикотажні і неткані полотна, основи для автомобільних шин, шнурів, канатів,

рибальських сіток тощо. Капрон має

низький коефіцієнт тертя і тому використовується для деталей різних механізмів.

Із ненаповнених і наповнених поліамідів виготовляють товари

господарського призначення (віконні петлі, лійки, вішаки), сантехнічні вироби,

галантерейні вироби (застібки-блискавки, ґудзики, одежні кнопки). Поліаміди

використовують для виготовлення труб, ізоляційної оболонки кабелів, безшумних

шестірень, деталей вузлів тертя.

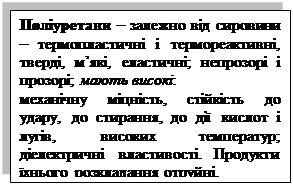

Їх застосовують у виробництві взуттєвих матеріалів, підошов і каблуків взуття, підборів,

клеїв, лаків, фарб; у виробництві волокон, плівок, штучних шкір,

меблів, взуття, одягу, іграшок, галантерейних виробів. Поліуретани можна

фарбувати у різні кольори. Недоліки

поліуретанів: горючість, низька світлостійкість.

Їх застосовують у виробництві взуттєвих матеріалів, підошов і каблуків взуття, підборів,

клеїв, лаків, фарб; у виробництві волокон, плівок, штучних шкір,

меблів, взуття, одягу, іграшок, галантерейних виробів. Поліуретани можна

фарбувати у різні кольори. Недоліки

поліуретанів: горючість, низька світлостійкість.

Рис. 1.6. Вироби з поліуретану

Епоксидні смоли використовують як

основу для низки лакофарбових матеріалів, клеїв, у якості зв’язуючого

для виготовлення армованих пластиків, абразивних і фрикційних матеріалів, полімербетонів, герметиків, компаундів, пінопластів

та інших матеріалів і виробів.

Кремнійорганічні смоли мають високу

термостійкість, витримують робочі температури до 250°С (ненаповнені смоли) і

навіть до 400°С (композиції , наповнені мінеральними наповнювачами).

Кремнійорганічні смоли мають гідрофобні властивості. Рідкі кремнійорганічні

смоли застосовують як високотемпературні змазки і водовідштовхувальне

просочення тканин, що не погіршє їх повітря-, паропроникність, для просочення деревини з метою підвищення

вологостійкості та вогнестійкості.

Пластмаси із модифікованих природних

полімерів. У виробництві пластмас із природних полімерів використовують целюлозу.

Складні ефіри целюлози, отримані спиртовим розчином камфори, пластифікують,

додаючи наповнювачі, барвники, і одержують целулоїд або ацетилцелулоїд.

Целулоїд – це твердий, прозорий, напівпрозорий або непрозорий пластик,

безбарвний або забарвлений у яскраві кольори, гнучкий та еластичний, стійкий до

дії води, не стійкий до дії кислот, лугів та світла. Під дією світла жовтіє,

втрачає прозорість, стає крихким, під дією світла й тепла здатний

самозагоратися. Целулоїд не морозостійкий. Горить дуже швидко, яскравим

полум’ям, виділяє запах горілого паперу й камфори. Використовують целулоїд для

виготовлення галантерейних виробів, креслярських приладів, оздоблення

акордеонів і баянів. Ацетолоїд,

порівняно з целулоїдом, більш світло- і вогнетривкий, має більшу механічну й

термічну стійкість. Ацетолоїд не горить, у полум’ї

іскрить. Використовується для виготовлення кіно- і фотоплівки, для пакування,

для ізоляції електродеталей, для одержання штучних волокон.

Останнім

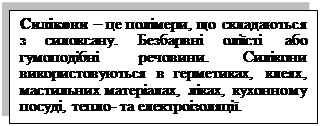

часом усе ширше використовуються синтетичні високомолекулярні матеріали на

основі полімерів, які містять атоми

кремнію. Представниками є силікони та

силоксани, головним ланцюгом яких є неорганічна

макромолекула, навколо якої розташовані органічні радикали.

Силікони мають низьку

теплопровідність, стійкість до дії агресивного середовища, хімічних речовин,

вони не токсичні, термостійкі (сталість властивостей в широкому діапазоні

температур від -100 до 250 ° C), здатність відштовхувати воду і утворювати

водонепроникні ущільнення. Також мають антибактеріальні властивості, тому

використовуються у медицині.

Силікони мають низьку

теплопровідність, стійкість до дії агресивного середовища, хімічних речовин,

вони не токсичні, термостійкі (сталість властивостей в широкому діапазоні

температур від -100 до 250 ° C), здатність відштовхувати воду і утворювати

водонепроникні ущільнення. Також мають антибактеріальні властивості, тому

використовуються у медицині.

Силікони

стійкі до кисню, озону та ультрафіолетового (УФ) світла. Ця властивість

дозволяє використання силіконів в будівельній промисловості (наприклад,

покриття, протипожежний захист, ущільнення скла) та автомобільної промисловості

(зовнішні прокладки, зовнішня обробка). Силікон можна перетворити в гумову

плівку. Це дозволяє використовувати силіконові плівки в галузях, що вимагають

дотримання гігієни, наприклад, в харчовій, косметичній та фармацевтичній

промисловості.

Біопластичні матеріали – органічні

речовини та сполуки, які мають властивості полімерів, але для їх виробництва не

потрібна нафта та інші складні вуглеводні. Основною сировиною для виробництва

таких полімерів є спеціальна біомаса, яка отримана з органичних

материалів (рослин) – кукурдузи,

сої, тростнику. Приставка «біо»

означає тільки походження полімеру з органічної сировини.

За технологічними властивостями органічні пластики в більшості не

відрізняються від синтетичних аналогів. Проте, виробництво біопластиків

тільки починає поширюватись, тому отримання матеріалів з біомаси обходиться в

більшості випадків дорожче, ніж синтетичних аналогів.

Частиною нових композиційних матеріалів, які використовуються в

автомобільній і будівельній промисловості в Україні можуть стати лляні волокна.

Біокомпозити, складені з льняного волокна на основі полігідроксібутіратного (PHB) полімеру, можуть бути

екологічно чистою і біорозкладаною альтернативою.

Дослідження використання натуральних волокон у якості заміни штучного волокна в

армованих волокнами композитах збільшили і відкрили нові промислові можливості.

Природні волокна мають переваги низької щільності, низької

вартості та здатності до біологічного розкладу. Однак основними недоліками

натуральних волокон у композитах є низький взаємозв'язок між волокном і

матрицею і високою сорбцією вологи. Існують різні хімічні модифікації

натуральних волокон для використання в армованих композитах. Обговорюються

хімічні обробки, включаючи окислення, силан,

ацетилування, бензоілювання, акрилат, малеїнові зв'язуючі агенти, ізоціанати,

перманганат та інші. Хімічна обробка волокна, спрямована на поліпшення адгезії

між поверхнею волокна та полімерною матрицею, може не тільки модифікувати

поверхню волокна, але також збільшити його міцність. Водопоглинання композитів

зменшується, а їх механічні властивості покращуються

Таблиця 1.2 – Фізичні властивості окремих видів пластмас

|

Вид

матеріалу |

Густина,

гр/см3 |

Міцність,

мПа |

Проникність |

T

плавлення, ºС |

Морозостійкість,

ºС |

||

|

Водяних парів гр/м2 |

Кисню О2/(атм)*24год |

Вуглекислого

газу СО2 /(атм)*24 год |

|||||

|

ПЭТ |

1,33-1,4 |

150-180 |

30-35 |

210 |

200 |

255-265 |

-60 |

|

ПС (ОПС) |

1,04-1,05 |

20-30 |

70-100 |

4500-6000 |

10000 |

120-180 |

-15 |

|

ПП |

0,9-0,93 |

40 |

10-12 |

4000 |

8000 |

160-176 |

-20 |

|

ПВХ |

1,35-1,43 |

45-55 |

30-40 |

150-350 |

600 |

150-220 |

-10 |

Таблиця 1.3 – Умови використання різних видів пластичних мас для харчових продуктів

|

Вид пластмаси |

Умови використання для харчових продуктів |

|

Полікарбонат |

можна тільки для води, переносить нагрівання |

|

ПЕТ |

можна для разних рідин, напоїв, не можна нагрівати |

|

ПВХ |

категорично не можна

застосовувати для харчових продуктів |

|

Поліэтилен |

можна застосовувати, не

можна нагрівати |

|

Поліпропилен |

можна застосовувати, можна нагрівати до 80 °С, не можна

застосовувати для жиру та алкоголю |

|

Полістирол |

можна застосовувати для холодної їжі та напоїв, не можна

застосовувати для гарячого та алкоголю |

|

Меламін |

не можна застосовувати для харчових продуктів |

Характеристики

товарів з пластичних мас

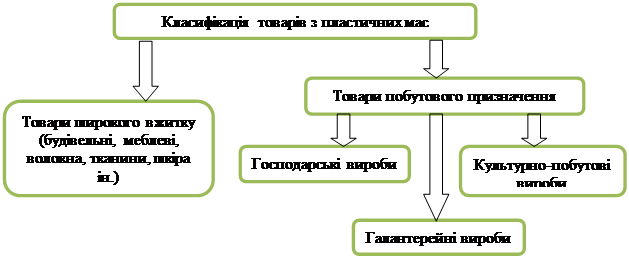

Класифікація та

асортимент виробів із пластичних мас. Товари із пластичних мас класифікують за призначенням,

видами пластмас, способами виготовлення, конструкцією, формою, оздобленням,

розмірами, комплектністю, видами виробів.

Рис. 1.7. Класифікація пластмасових

виробів

За призначенням вироби з пластмас

поділяють на господарчі, галантерейні, культурно-побутові, будівельні та ін. За

видами пластмас вироби бувають з амінопласту, фенопласту, полістиролу, поліметилметакрилату та ін. За способом виготовлення

виділяють пресовані, литі, видувні, штамповані та ін. За конструкцією вироби

розрізняють за способом з’єднання вузлів та їхнью

будовою. За способом з’єднання вузлів посуд із пластмас може бути суцільним

(нерозбірним) і складеним. Більшість його випускають суцільним. Складова

частина виробів, в свою чергу, може з’єднуватися різьбою, защіпками і

вкладанням. За будовою вузлів вироби можуть бути на ніжці, піддоні, можуть мати

ручку і кришку або не мати їх. За формою корпусу вироби розрізняють круглі,

овальні, циліндричні, конічні та ін. За оздобленням вироби можуть бути

безбарвними, кольоровими, з декором (гравіювання, наколір,

декалькоманія, металізація та ін). За розмірами

вироби можуть випускатись порожнистими (склянки, бідони, кухлі),

які класифікують залежно від місткості (у см3), плоскі (тарілки,

таці) – за діаметром (у мм). За комплектністю вироби з пластмас поділяють на

одиничні і комплектні (набори, сервізи). За видами виробів виділяють блюда,

бідони, кухлі, склянки та ін.

Асортимент господарчих товарів з пластмас

поділяють за функціональним призначенням: посудогосподарчі

вироби; вироби для ванної кімнати і туалету; вироби для саду й городу; побутові

меблі і вироби для інтер’єру житлових приміщень. Посудогосподарчі

вироби, у свою чергу, поділяють на посуд для харчових продуктів та інші

господарчі вироби. Вироби для харчових продуктів ділять на: для сипучих

харчових продуктів; для холодних харчових продуктів; для гарячих харчових

продуктів.

Таблиця 1.4. –

Асортимент виробів з пластичних мас

|

Посудогосподарчі |

|

|

Посуд для сипучих харчових продуктів |

Вироби для зберігання і дозування крупи,

борошна, солі, спецій та інших продуктів: банки господарські, чайниці стакани

мірні, сахарниця, сільнички, вази для цукерок та печива, перечниці та ін. |

|

Посуд для харчових продуктів |

Штучний та комплектний посуд для

зберігання і подачі до столу їжі |

|

Для харчових продуктів |

|

|

Вироби для кухонних робіт |

Воронки, сита, овочерізки, терки,

соковижималки; роздільні дошки, совки для сипучих продуктів та ін. |

|

Вироби для сервіровки столу |

Різноманітні виделки, ложки, лопатки для

торта, ножі, щіпці для льоду |

|

Виробів для зберігання продуктів |

Бідони

бочки, бочечки, пляшки, фляги, ящики для овочів, контейнери для ягід, корзини

для грибів та ін. |

|

Для ванної та туалету |

|

|

Предмети для догляду за одягом та взуттям |

Ріжки, щітки, зволожувачі |

|

Предмети прибирання та гігієни приміщень |

Совки для сміття, скребки і пристосування

для чистки та миття вікон, швабри, зволожувачі повітря та ін. |

|

Предмети для догляду за посудом |

Щітки, мочалки, губки для миття посуду,

сушарки для посуду |

|

Санітарно-гігієнічні вироби |

Коврики, рукомийники, гратки

для мийки, вантузи, горщики та туалетні сидіння та ін. |

|

Меблеві вироби, для облаштування

житлових приміщень |

|

|

Для зберігання інструментів |

Коробки, планшети, підставки, футляри

ящики |

|

Для зберігання столових приборів |

Коробки, лотки, підставки, ніжки |

|

Для зберігання білизни |

Ящики,

корзини, короба |

|

Для зберігання сухих хімікатів і нехарчових рідин |

маслянки для технічних змащувальних олій

та ін. |

|

Для облаштування і благоустрою домівки |

Різні

полички (для кухні, взуття, вітальні, телефону та ін.), шафки, табуретки,

стільці дитячі та ін. |

|

Пристосування для сухих рушників та одягу |

Вішалки для рушників та сухої білизни,

кронштейни, гачки, сушарки для білизни і трикотажу та ін. |

|

Вироби для підвішування різних дрібниць |

Затискачі і кільця для штор, тримачі і кишені

для туалетного паперу та ін. |

|

Для саду та городу |

|

|

Вироби для розведення рослин і догляду за ними |

Вази для квітів, лійки, зрошувачі,

оприскувачі, граблі, лопати, для рослин та ін. |

|

Предмети для технічної творчості |

стрічки

профільні, листи виробничі, плитки виробничі та ін. |

Асортимент посуду з пластмас включає посуд для сипучих харчових продуктів,

призначений для зберігання і дозування крупів, борошна, солі, спецій та інших

продуктів, зокрема йдеться про використання банок господарських, ваз для

сервірування столу, посудин для овочів, кухлів і

склянок мірних, лотків, перечниць, поличок для спецій, цукорниць, солянок,

хлібниць, чайниць, посудин для зберігання сипучих продуктів.

Банки

господарські виготовляються конусоподібними, прямокутними, циліндричними, з

кришками, що вкладаються або нагвинчуються. Банки випускають у вигляді наборів

або як окремий виріб. Вази для сервіровки столу (для цукерок, печива) можуть

бути суцільними й складаними, на ніжці, яка з’єднується з чашкою за допомогою

різьби. За формою чашок розрізняють вази круглі, овальні, чотирикутні та ін.

Край чашки може бути гладким, вирізним. Виготовляють вази із полістиролу,

оргскла, амінопластів. Місткості для

овочів – коробки з кришкою або без неї, прямокутної або овальної форми,

призначені для зберігання овочів у домашніх холодильниках.

Кухлі і

склянки мірні мають на корпусі риски для

встановлення об’єму рідини і маси сипучих продуктів. Виготовляють їх із

прозорого полістиролу, з носиком для зливання і ручкою, конусоподібної або

циліндричної форми.

Лотки –

прямокутні місткості для зберігання сипучих продуктів, які виробляють із

полістиролу. Полички для зберігання

спецій складаються з прямокутної полички, баночок з кришками для кориці, кмину,

перцю та інших спецій. Прибори (судки для

спецій) складаються з підставки, на якій розміщені солянка, гірчичниця з

ложечкою, перечниця, інші предмети.

Цукорниці мають

круглу або прямокутну форму, кришку, можуть мати ручки або підставку чи

виготовлятися без них. Виробляють їх із різними видами оздоблення з

полістиролу, амінопластів, оргскла. Сухарниці

і хлібниці виготовляють круглої, овальної форми, з прозорою кришкою з

полістиролу. Виробляють їх з амінопластів, полістиролу, оргскла. Чайниці – витягнутої вгору форми з

кришкою, що має засув для висипання чаю.

Посуд

для холодних харчових продуктів призначений для зберігання і подавання до

столу холодної їжі. Асортимент такого посуду включає: бідони, бочечки, блюда,

вази-менажниці для варення і морозива, відра,

гірчичниці, ковпаки для тарілок, глечики, маслянки, набори для компоту, соків,

розетки для варення, салатники, тарілки для оселедців, хрінниці тощо.

Бідони

випускають місткістю 1, 2, 3,

Блюда

бувають за формою круглими або овальними. Круглі випускають діаметром 245 –

Виробляють їх із дакрилу, оргскла, мелаліту, полістиролу. Ваза-менажниця призначена для варення різних видів,

складається із корпусу, в якому встановлено декілька фігурних вазочок,

виготовляють їх із мелаліту або полістиролу. Вазочки для варення і морозива

виробляють круглої форми, з гладким або вирізним краєм на ніжці, з’єднаній із

чашкою за допомогою різьби, тобто складаними і суцільними. Гірчичниці – місткості різних форми й оздоблення, які обов’язково

мають кришку і ложечку. Ковпаки для

тарілок виробляють круглої форми, з прозорого полістиролу. Глечики виготовляють місткістю

Посуд

для гарячих харчових продуктів представлений таким асортиментом: блюда, бульйонки, друшляки, кавники, кухлі,

набори для туристів, для сніданку, сервізи кавові, чайні і столові супниці,

тарілки, термоси, чашки. Блюда для

подавання гарячих закусок, пирогів. Вони мають грубі стінки для більшої

стійкості. Можуть бути круглими й овальними. Виробляються з мелаліту,

поліпропілену, дакрилу. Бульйонки

– вази для бульйону, круглої форми з кришкою, яка може мати отвір для розливної

ложки. Кавник – посуд видовженої

форми з довгим вузьким носиком, що дозволяє наливати каву невеликою цівкою,

призначений для подавання кави до столу. Випускають кавники різних фасонів,

місткістю 50 – 1400 см3. Тарілки виготовляють з мелаліту, поліпропілену і дакрилу: глибокі діаметром 200 –

За комплектністю посуд із пластмас є

комплектним і поштучним.

Прибори для сніданку,

виготовлені з полістиролу, складаються з таці, склянки, кухля або чашки. Деякі прибори

для сніданку складаються з чашки і тарілки. Набори посуду для туристів виготовляють із поліетилену, мелаліту, а останнім часом і з дакрилу. Набір посуду з

дакрилу складається з таці, тарілки, виделки, ножа, ложки і кухля.

Галантерейні

вироби за призначенням поділяють на: туалетні, гребінні, одежна фурнітура,

прикраси, декоративні для рукоділля. Культурно-побутові вироби за призначенням

вироби поділяють на: ігри, інтер’єрні прикраси,

іграшки, канцелярське приладдя, фотоприладдя,

художні, для спорту.

Оздоблення виробів із пластичних мас. Вид

оздоблення визначається кольором і типом декору. За кольором вироби з пластмас

можуть бути безбарвними, чорними, білими і кольоровими. Кольорові вироби

поділяють на однобарвні і багатобарвні. Кольорові вироби одержують у процесі

виготовлення методом фарбування пластмаси в масі за допомогою пігментів, а

також методами занурювання готових виробів у ванну з фарбою, розпилювання фарби

під тиском на виріб або нанесенням фарби валиком. Декорування виробів з пластмас проводиться як у процесі

виробництва, так і на готових виробах. Основними видами декору, одержаного в

процесі виготовлення виробів, є: гравіювання, наколір,

кольорові малюнки, розфарбовування під перламутр, під деревину, напресування

декоративної тканини, паперу, плівки тощо.

Гравіювання – малюнок із комбінацій заглибин,

одержують у процесі виготовлення виробів у прес-формі. Рельєфні малюнки мають

об’ємну форму, у вигляді квіток, листя дерев, тварин, бульбашок. Гравіювання

під кришталь (узори, які нагадують алмазну грань у склі) мають геометричну

форму у вигляді променів, зірок) наносять звичайно на вироби з полістиролу, а

гравіювання з об’ємним зображенням характерне для виробів з поліметилметакрилату.

Наколір

(стінки посуду з двох шарів різнокольорової пластмаси) одержують у процесі

виготовлення виробів виливанням під тиском з термопластичних мас способом

одночасного подання у форму пластмаси двох кольорів або в процесі виготовлення

виробів з термореактивних пластмас пресуванням, якщо в перше гніздо прес-форми засипають

порошок одного кольору і формують виріб, що вміщується у друге гніздо

прес-форми, куди засипають прес-порошок іншого кольору і продовжують

пресування.

Кольорові малюнки

наносять в основному на плоскі вироби або вироби з невеликим радіусом кривизни

у процесі виготовлення методом виливання під тиском: у ливарну форму вміщується

плівка з термопластичної пластмаси з надрукованим на ній малюнком, а потім у

форму вводиться розплавлена пластмаса.

Під перламутр – на виробі імітується перламутровий

ефект, одержаний у процесі виробництва, якщо в ливарну форму заливають

механічну суміш дакрилу і полістиролу з домішками. Під деревину – на виробі імітується текстура деревини, яку

одержують заливанням у ливарну форму суміші дакрилу й ударостійкого полістиролу

коричневого кольору.

Напресування декоративної тканини, паперу, плівки – декор,

який наноситься на виріб з реактопластів методом запресовування просоченої

тканини, паперу з малюнком, а також перенесення малюнка з целофанової плівки у

процесі пресування виробу.

Основними видами декору, який наноситься

на готові вироби з пластмас, є: декалькоманія (деколь),

металізація, ажур, тиснення, живопис, накладний узор, фотодрук та ін. Декалькоманія (деколь)

– оздоблення за допомогою картинок. Цей малюнок багатобарвний, має яскраві

кольори, але дуже чітко видно контури цього малюнка.

Металізація – нанесення на готові вироби тонкого

шару металу у вакуумі методом випарювання нагрітого металу і конденсацією парів

на поверхні виробів або розпилюванням на поверхню виробів акрилової смоли у

суміші з нікелевим порохом, після чого пластмаса стає струмопровідною і на неї

наносять шар металу у гальванічній ванні. Тиснення

– малюнок, одержаний гарячим тисненням на спеціальних пресах з рельєфним

узором за допомогою фольги, при цьому малюнок з фольгою глибоко вдавлюється у

поверхню пластмаси. Ажур – малюнок з

отворами. Фотодрук – малюнок,

одержаний за допомогою фотографії. Живопис

– малюнок, нанесений пензлем від руки, багатобарвний, має яскраві кольори, але

дуже помітні мазки пензлем. Накладний

візерунок – наклеєний на виріб рельєфний узор.

Рис.

1.7. Декор на пластмасових виробах: 1-

«під перламутр»; 2 - «під деревину»; 3 - «деколь»

Вимоги до якості, безпечності та екологічності

виробів із пластичних мас. Маркування,

пакування та зберігання виробів із пластичних мас

Якість товарів із пластмас визначається

якістю проекту, виробничого виконання, повнотою і чіткістю маркування. На

якість товарів впливають пакування, умови транспортування і зберігання.

Вимоги

до якості проектного зразка. Доброякісні вироби із пластмас повинні

відповідати затвердженому проекту за всіма показниками споживчих властивостей.

Функціональна придатність виробів визначається якістю вихідних матеріалів,

формою і конструкцією. Вироби повинні бути виготовлені із полімерних

матеріалів, дозволених органами Міністерства охорони здоров’я України для

товарів народного споживання, і мати фізико-механічні й хімічні властивості, що

відповідають вимогам ДСТУ. Значення щільності, ударної в’язкості, руйнівної

напруги, твердості, теплостійкості, водопоглинання, діелектричних та інших

властивостей, що нормуються ДСТУ, в торгівлі не визначають. Їхнє середнє

значення дається в довідниках і специфікаціях заводу-виробника, який гарантує

відповідність цих даних вимогам стандартів.

Форма і конструкція виробів повинні бути

раціональними, забезпечувати найбільшу стійкість, можливість поєднуватися з

іншими предметами і створювати функціональні комплекси. Розміри виробів і

оздоблювальних частин повинні бути функціонально виправдані.

Висока якість проекту повинна

гарантувати оптимальний рівень ергономічних властивостей. Господарські вироби повинні бути зручними для

зберігання, перенесення, пристосованими до заповнення речовинами, що

зберігаються в них. Форма, розмір і маса виробів (з урахуванням в них речовин,

які в них тримають) повинні відповідати антропометричним і фізіологічним

властивостям людини, конструкція і характер оздоблення – забезпечувати

мінімальне забруднення, доступність і легкість очищення.

Вироби із пластмас повинні бути безпечними

і не змінювати кольору, запаху і смаку продуктів.

Естетична цінність проектного зразка

визначається ступенем відбиття у виробі сучасних естетичних уявлень. Колір,

форма, характер поверхні, декор і пропорційність частин повинні забезпечувати

композиційну цілісність і виразність дизайну зразка виробу, відповідність

сучасному стилю і моді, підкреслювати специфіку властивостей полімерного

матеріалу. Відповідно до вимог стандарту, товари із пластмас повинні мати

ретельно виконані елементи форми і декору, а пакування і

рекламно-супроводжувальна документація – забезпечувати виробу належний товарний

вигляд.

Надійність товарів із пластмас не

нормується. Однак постачальник гарантує відповідність виробів господарського

призначення вимогам стандарту до основних показників якості при додержанні

установлених правил транспортування і зберігання.

Вимоги

до якості виробничого виконання. Якість виготовлення повинна

забезпечувати відповідність виробу зразку за формою, розмірами і зовнішнім

виглядом, технічним описом і кресленням, нормами ДСТУ (додаток 2). Вироби, які

складаються із декількох деталей, повинні вільно поєднуватись у місці розняття,

склейка деталей нерозбірних виробів повинна бути міцною.

Склад композиції і технологічний режим

її переробки повинні забезпечувати виробам стійкість до удару при падінні,

морозостійкість (не менше 40° С), стійкість до кислот і дії мильних лугових

розчинів (для виробів, які контактують з харчовими продуктами). Вироби для

гарячих харчових продуктів повинні витримувати температуру не менше 100° С. Не

повинно бути короблення (більше 0,5%) і міграції барвника.

У виробах із пластмас може зустрічатися

ряд характерних дефектів. Вони

виникають як від невдало підібраного складу пластмаси, так і від неправильного

вибору і недотримання технологічного режиму її переробки у вироби, а також

унаслідок недостатньо ретельної обробки вже відформованих виробів.

Характерною рисою литих виробів є гладка

і блискуча (лита) поверхня. У пресованих виробів поверхня, як правило, менш

блискуча і нагадує ковану (пресовану). Дуже важливим є дотримання режиму

охолодження відформованого виробу або проведення спеціальної термообробки його

після формування. При неправильному проведенні цих процесів у виробах

створюються великі внутрішні напруги, що викликають жолоблення й утворення тріщин. Одні дефекти, які зустрічаються на виробах із

пластичних мас, ведуть до браку, а інші, в залежності від їхнього розміру, в

обмеженій кількості можуть допускатися, але вони погіршують зовнішній вигляд,

знижують рівень якості виробів. До

неприпустимих дефектів відносять недолив, перелив і пов’язаний із ним облой, помітні стикові шви, усадочні раковини й ін.

Характерними дефектами пресованих

виробів з реактопластів (фено- і амінопластів) є

сторонні домішки, недопресовка, розводи, потовщений

трат (облой) та ін. Сторонні домішки являють собою

вміст інших матеріалів, які видні на поверхні виробу. Вони виникають внаслідок

забруднення прес-порошку і поганого очищення прес-форм. Припускаються лише

крапкові включення в обмеженій кількості. Цей поширений дефект зустрічається й

у литих виробах.

У виробах, виготовлених литтям під

тиском, пресуванням, штампуванням та іншими методами, можливі також здуття,

короблення, тріщини, подряпини й ін. Припустимі лише дрібні здуття (діаметром

до

Причиною браку можуть бути також

відхилення від їхніх розмірів, які перевищують допуски за кресленнями. Вони

виникають при надмірній усадці литтєвої або

пресувальної маси, при невідповідності розмірів форми.

Найпоширенішими дефектами виготовлення листових і плівкових пластмас є неоднакова товщина,

розшаровування та різноманітні поверхневі дефекти (подряпини, матові плями,

нерівномірність фарбування й ін.). Дефектами декорування виробів є нечіткість малюнків, гравіювання і

тиснення, зсув малюнка (трафарет, деколь) й ін.

При виготовленні виробів методом лиття під тиском на зовнішній

поверхні не допускаються раковини, здуття, тріщини, ґрат, розводи, лінії

холодного спаю, що псують зовнішній вигляд; усадкові раковини глибиною більш

ніж

При виготовленні виробів методом формування з листа не

допускаються подряпини, сліди від виштовхувачів

глибиною більш ніж

Вимоги

до маркування. Товари із пластмас повинні мати

маркування, що легко читається з вказанням товарного

знаку підприємства-виробника. Позначення пластмасових виробів на маркуванні

подано в табл. 1.1 та додатку 1. На виробах, призначених для контакту з

харчовими продуктами, повинно бути маркування видів харчових продуктів: «для

сипучих продуктів», «для холодних харчових продуктів», «для гарячих харчових

продуктів» або «для нехарчових продуктів». Транспортна тара повинна мати

загальноприйняте маркування. Маркування наносять методами декалькоманії, тиснення, печатки,

штампа, гравірування тощо. У

випадку технологічної неможливості нанесення маркірування на виріб у процесі

його виготовлення допускається маркірування вказувати на ярлику, що

прикріплюється до виробу чи на аплікації. Маркірування повинне бути чітким та

зрозумілим. На споживну тару наносять маркування, що містить: найменування

підприємства-виробника і його товарний знак; найменування виробу (комплекту);

номер партії; кількість виробів (комплектів); дату виготовлення (місяць, рік);

номер і прізвище пакувальника; штамп відділу технічного контролю; правила

експлуатації (за необхідності); позначення стандарту. Маркування транспортної

тари з виробами з пластмас проводяться з вказівкою маніпуляційних

знаків: «Тендітне, обережно», «Верх» тощо.

Пакування

пластмасових виробів має дуже важливе значення для зберігання їхньої якості при

транспортуванні і збереженні. При недбалому упаковуванні вироби можуть бути

подряпані, забруднені або розбиті. Можлива деформація і перекручування форми

деяких виробів (наприклад, полівінілхлоридних,

целулоїдних, поліетиленових іграшок). Тому їх упаковують за видами і розміром в

картонні коробки або паперові пачки. Особливо старанно упаковують крихкі

вироби. Кількість виробів у пачці або коробці залежить від їхнього розміру. При

упаковуванні в контейнери між пачками і коробками ставлять прокладки, що

запобігає ушкодженню виробів. При поганому упаковуванні і недбалому

транспортуванні виробів із пластмас виникають значні втрати. Для ряду виробів (господарські,

галантерейні) установлені визначені граничні норми бою, що залежать рід

крихкості пластмас. Так, ці норми вищі для виробів із полістиролу (неударотривкого), фенопластів і амінопластів, але нижчі –

для виробів з органічного скла та ін. В міру удосконалювання упаковування й

умов транспортування ці норми втрат повинні переглядатися.

Зберігають

неупаковані й упаковані вироби з пластмас у сухих закритих помешканнях на

відстані не менше

Контроль

якості виробів із пластмас. Товари із пластмас на ґатунки не ділять.

Торговельні організації проводять контрольну перевірку якості партії товарів із

пластмас за зразками, які складають від 0,5% до 5% від кількості виробів у

партії. Зовнішній вигляд, колір, форму виробів, стан декоративної поверхні,

наявність і допустимість дефектів оцінюють візуально, розміри – звичайними

вимірювальними інструментами або спецкалібрами.

Короблення визначають за величиною щілин

між виробом і поверхнею, стійкість до удару – при падінні виробу з висоти

Таблиця 1.5. – Позначення на

маркуванні пластмасових виробів

|

Вид знака |

Вид пластмаси |

Вироби |

Можливі ризики |

|

|

Поліетиленте-рефталат |

Одноразові пляшки для води, газованих напоїв, пива, рослинних масел |

При повторному використанні виділяють фталати |

|

|

Поліетилен високого тиску |

Упаковка для молока |

Може виділяти канцерогенний формальдегід |

|

|

Полівініл-хлорид |

Плівка для загортання продуктів |

При контакті з гарячими, жирними продуктами виділяє

вінілхлорид і фталати |

|

|

Поліетилен низького тиску |

Пакети і плівка для загортання продуктів |

Може виділяти канцерогенний формальдегід |

|

|

Поліпропілен |

Склянки, контейнери, пляшки, можуть бути кольоровими або

прозорими, але трохи мутнуватими |

Може виділяти канцерогенний формальдегід |

|

|

Полістирол |

Лотки, склянки, контейнери для їжі, виделки, ложки |

Може виділяти в їжу стирол(негативно впливає на репродуктивну функцію) |

|

|

Інші пластмаси |

Дитячі пляшечки, пляшки для води багаторазового використання |

Полікарбонат може виділяти бісфенол

А. При повторному використанні або за високої температурі його виділення

збільшується |

Стійкість забарвлення (міграцію

барвника) оцінюють за відсутністю слідів барвника на білій вологій бавовняній

тканині після п’ятиразового випробування тертям на виробі. Термічну стійкість

виробів для гарячої їжі перевіряють занурюванням виробу на 10 хв. киплячу воду.

Поверхня виробів після випробування не повинна змінюватися.

Нормативно-технічна документація щодо якості пластмас і

пластмасових виробів

Якість пластмас і пластмасових виробів регламентується такими

нормативно-технічними документами:

ДСТУ 2406 – 94 Пластмаси, полімери

і синтетичні смоли. Хімічні назви. Терміни та визначення.

ДСТУ 2425 – 94 Пігменти та

наповнювачі неорганічні. Терміни та визначення.

ДСТУ 2437 – 94 Вироби із

пластмас. Дефекти. Терміни та визначення.

ДСТУ 2887 – 94 Пакування та

маркування. Терміни та визначення.

ДСТУ EN ISO 8256:2017 Пластмаси.

Визначення міцності під час розтягування (EN ISO 8256:2004, IDT; ISO 8256:2004,

IDT)

ДСТУ 2087-92 (ГОСТ 12497-93)

Пластмаси. Сполуки епоксидні. Методи визначення вмісту епоксидних груп

ДСТУ 2088.0-92 (ГОСТ 22457.0-93)

Пластмаси. Смоли і сполуки епоксидні. Метод визначення масової частки хлору.

Загальні вимоги

ДСТУ 2088.1-92 (ГОСТ 22457.1-93)

Пластмаси. Смоли та сполуки епоксидні. Метод визначення неорганічного хлору

(іона хлору)

ДСТУ 2088.2-92 (ГОСТ 22457.2-93)

Пластмаси. Смоли і сполуки епоксидні. Методи визначення легкоомилюваного

хлору

ДСТУ 2088.3-92 (ГОСТ 22457.3-93)

Пластмаси. Смоли та сполуки епоксидні. Метод визначення омилюваного

хлору

ДСТУ 2088.4-92 (ГОСТ 22457.4-93)

Пластмаси. Ненасичені поліефіри та епоксидні смоли. Визначення вмісту

загального хлору ISO 291 Plastics – Standard atmospheres for conditioning and testing ISO 472 Plastics – Vocabulary

ISO 877-2:2009 Plastics – Methods of exposure to

solar radiation – Part 2: Direct weathering and exposure behind window glass

ISO 877-3 Plastics

– Methods of exposure to solar

radiation – Part 3: Intensified weathering using concentrated solar radiation

ISO 2818 Plastics

– Preparation of test specimens by machining

ISO 4582 Plastics

– Determination of changes in colour

and variations in properties after

exposure to daylight under glass, natural weathering or laboratory

light sources

ISO 4892-1 Plastics

– Methods of exposure to laboratory

light sources – Part 1: General guidance I

ІSO 9370 Plastics

– Instrumental determination

of radiant exposure in weathering

tests – General guidance and basic

test method.

ДСТУ EN ISO 527-2:2018 Пластмаси.

Визначення властивостей під час розтягування. Частина 2. Умови випробування для

пластмас, виготовлених методом формування та екструзії

Показники якості пластмасових виробів та методи їх дослідження

Якість

пластмасових виробів залежить від якості сировини, правильного підбору

співвідношення складових пластмаси, дотримання технологічних режимів переробки,

а також від умов транспортування і зберігання.

Показники якості виробів із

пластичних мас:

- відповідне

маркування;

- зовнішній

вигляд;

- місткість;

- стійкість

до гарячої води;

- хімічна

стійкість;

- міграція

барвника;

- міцність

до удару;

- міцність

зварювального шва;

- стійкість

декоративного рисунку.

Зовнішній

вигляд оцінюють за:

- кольором;

- прозорістю;

- пластичністю.

Вироби із

пластмас для збереження їхньої форми та властивостей повинні зберігатись за

температури 10 – 180С і вологості 70%. Під час огляду зовнішнього

вигляду визначають найбільш типові дефекти: оглядають внутрішню і зовнішню

поверхні, визначають розмірні характеристики, встановлюють відповідність

маркування на виробі та етикетці.

Під час

перевірки зовнішнього вигляду також проводять порівняння його з еталоном і

перевіряють відповідність усіх зазначених показників усім вимогам, зазначеним у

документах.

У разі

виявлення дефектів фіксують їх кількість. Залежно від кількості допустимих

дефектів, згідно технічних умов, пластмаси сортують.

На

лицевій стороні пластмасового виробу дефекти не допускаються. Види і розмір

дефектів, які допускаються, встановлюються НТД на кожен тип пластмаси.

Наступний

етап: визначення розмірів виробу та його місткості. Для цього використовують

штангенциркулі, мікрометри. Місткість визначають вимірювальними циліндрами.

Перевірку викривлення здійснюють щупом.

Метод

дослідження: на вимірювальну плиту

кладуть виріб стороною, яка не має декоративного малюнка і випуклого

маркування. До центру виробу прикладають вагу 2кг та перевіряють зазор між

плитою і виробом.

Стійкість

до гарячої води перевіряють зануренням виробу у воду на 10хв (температура води

75оС). Виріб не повинен мати змін у порівнянні з еталоном після

того, як його витягли з води.

Хімічна

стійкість – занурення на 10хв в 1% розчин оцтової кислоти (температура 60оС).

Під час дослідження виріб не повинен змінюватись, розчин залишається без

кольору, осаду, прозорим. Після оцтової кислоти виріб промивають холодною

водою, протирають і занурюють на 20хв у нагрітий до 66оС 2% миючий

розчин – відсутність деформації, не розбухати, а розчину не фарбуватися.

Міграція

барвника – перевірка п’ятикратним протиранням виробу білою бавовняною

зволоженою водою (30-40оС) тканиною.

Стійкість

до механічної дії – визначається шляхом дії на вироби та їх декоративне

покриття статичних і динамічних навантажень.

Міцність

до удару – перевіряється під час експертизи дитячих іграшок та спортивного

інвентаря, виготовлених з полістиролу, фенопластів, амінопластів. Перевірку

проводять падінням виробу на дерев’яну підлогу з висоти 0.45м. Після падіння

виріб не повинен мати вм’ятин, тріщин, розклеєних

скляних швів. Для перевірки міцності каністр, вироби, заповнені водою, кидають

на металеву або бетонну підлогу 5 раз з висоти 1.20м.

Міцність

зварювальних швів перевіряють на розривних машинах (на еластичних виробах), для

пакетів з поліетилену перевіряється стійкість до статичного навантаження.

Стійкість

декоративного рисунка – перевіряють різними способами, залежно від способу

нанесення.

Наприклад:

хімічна металізація – методом частих надрізів; за допомогою леза наносять

надрізи на відстані 2мм (гратки – впоперек і вздовж).

Виріб витримує випробування, якщо відшарування складає менше 35%. Якщо покриття

отримані іншими методами, то перевіряють сухим тертям.

Під час

здійснення товарознавчої експертизи, одним із завдань є встановлення природи

пластмаси (за кольором, прозорістю, твердістю, видом зламу, реакцією на

горіння, хімічною реакцією).

Під час

лабораторного дослідження природи пластмаси визначають густину, твердість,

теплоємність, морозостійкість, руйнівну напругу при стисканні чи напруженості,

модуль пружності, в’язкість, питомий електричний опір та пробивну електричну

напругу.

Особливості експертизи виробів із пластмас

Порядок

проведення експертизи наступний:

- перевірка

відповідності упакування;

- маркування;

- зовнішнього

вигляду вимогам нормативних документів.

Маркування повинно бути нанесено на не лицеву поверхню виробу або на прикріплену

етикетку. Крім звичайної інформації, на пластмасовому посуді зазначають функціональне призначення та для яких видів продукції його виготовлено. Товари із пластмас повинні

мати маркування, що легко читається з вказанням товарного знака підприємства-виробника.

Позначення пластмасових виробів на маркуванні подано в

табл. 3.1.

На

виробах, призначених для контакту з харчовими продуктами, повинно бути

маркування видів харчових продуктів: «для сипучих продуктів», «для холодних

харчових продуктів», «для гарячих харчових продуктів» або «для нехарчових

продуктів». Транспортна тара повинна мати загальноприйняте маркування.

Маркірування наносять

методами декалькоманії, тиснення, печатки, штампа, гравірування тощо.

У випадку технологічної

неможливості нанесення маркірування на виріб у процесі його виготовлення

допускається маркірування вказувати на ярлику, що прикріплюється до виробу чи

на аплікації. Маркірування повинне бути чітким та зрозумілим.

На споживну тару наносять

маркірування, що містить: найменування підприємства-виробника і його товарний

знак; найменування виробу (комплекту); номер партії; кількість виробів

(комплектів); дату виготовлення (місяць, рік); номер і прізвище пакувальника;

штамп відділу технічного контролю; правила експлуатації (за необхідності);

позначення стандарту.

Маркірування транспортної

тари з виробами з пластмас проводяться з вказівкою маніпуляційних

знаків: «Тендітне, обережно», «Верх» тощо.

До якості виробів із пластичних мас пред’являють

загальні вимоги (ергономічні, гігієнічні, естетичні та надійності) щодо виду та

складу пластмаси, конструкції виробу, його зовнішнього вигляду, якості оздоби.

До окремих видів виробів пред’являють спеціальні вимоги. На формування

споживних властивостей та якість посуду впливають: вихідний матеріал (вид

полімеру); технологія виробництва; транспортування та зберігання; конструкція

виробу; форма; наявність та кількість дефектів.

Якість товарів із пластмас визначається якістю

проекту, виробничого виконання, повнотою і чіткістю маркування. На якість товарів впливають пакування, умови транспортування і зберігання.

Вимоги до якості проектного зразка. Доброякісні вироби із пластмас повинні

відповідати затвердженому

проекту за всіма показниками

споживчих властивостей.

Функціональна придатність виробів визначається якістю вихідних матеріалів, формою і конструкцією. Вироби повинні бути виготовлені із полімерних матеріалів,

дозволених органами Міністерства

охорони здоров’я України для товарів народного споживання, і мати фізико-механічні й хімічні властивості, що відповідають вимогам ДСТУ. Значення щільності, ударної в’язкості, руйнівної напруги, твердості, теплостійкості, водопоглинання, діелектричних та інших властивостей, що нормуються ДСТУ, в торгівлі не визначають. Їхнє середнє значення

дається в довідниках і специфікаціях заводу-виробника, який гарантує відповідність

цих даних вимогам стандартів.

Форма і конструкція виробів повинні бути

раціональними, забезпечувати найбільшу стійкість, можливість поєднуватися з

іншими предметами і створювати функціональні комплекси. Розміри виробів і оздоблювальних

частин повинні бути функціонально виправдані.

Висока якість проекту повинна гарантувати

оптимальний рівень ергономічних властивостей. Господарські вироби повинні бути зручними для зберігання, перенесення, пристосованими до заповнення речовинами, що зберігаються в них. Форма, розмір і маса виробів

(з урахуванням в них речовин,

які в них тримають) повинні відповідати антропометричним і фізіологічним властивостям людини, конструкція і характер оздоблення

– забезпечувати мінімальне забруднення, доступність і легкість очищення.

Вироби із пластмас повинні

бути безпечними і не змінювати

кольору, запаху і смаку продуктів.

Естетична цінність проектного зразка визначається ступенем відбиття у виробі сучасних естетичних уявлень. Колір, форма, характер поверхні, декор і пропорційність частин повинні забезпечувати композиційну цілісність і виразність дизайну зразка виробу, відповідність сучасному стилю і моді, підкреслювати специфіку властивостей полімерного матеріалу. Відповідно до вимог стандарту, товари із пластмас

повинні мати ретельно виконані елементи форми і декору, а пакування і рекламно-супроводжувальна

документація – забезпечувати

виробу належний товарний вигляд.

Надійність товарів із пластмас