1.2.

Автоматизація технологічних процесів механічної обробки

1.2.1.

Системи числового програмного керування під час механічної обробки

Важко вказати науково-технічну проблему більш

актуальну і всеосяжну, ніж проблема створення, впровадження та експлуатації

систем числового програмного керування (ЧПК) технологічним обладнанням.

Найбільше застосування системи ЧПК знайшли під час механообробки.

Технологічне обладнання тут представлено парком токарних, фрезерних, розточувальних

і інших верстатів, обробними центрами, роботами, транспортними системами,

складським господарством, а також установками автоматичного контролю якості

виробів.

Перспективність переходу в механообробці на системи ЧПК визначається їх гнучкістю.

Технологічне обладнання з ЧПК легко перебудовується на виготовлення нового

виробу - для цього достатньо змінити керуючу програму. Технологічна підготовка

процесу механообробки зводиться таким чином до

програмування, яке може бути автоматизоване за допомогою ЕОМ. Для цього

застосовують спеціальні мови високого рівня, які дозволяють за допомогою

звичних для технолога інструкцій програмувати вироби будь-якої складності.

Більше того, в деяких випадках, програмування ведеться самим оператором

безпосередньо біля верстата, що обслуговується.

Особливого значення набувають системи ЧПК під

час організації гнучких автоматичних виробництв (ГАВ). Завдяки яким

забезпечуються дві базові умови: гнучкість, тобто оперативність перебудови

виробництва на новий тип виробів, і орієнтація на безлюдну технологію, тобто

можливість функціонування без втручання операторів протягом однієї-трьох змін.

1.2.2.

Види гнучких виробничих систем

Згідно прийнятої термінології (ГОСТ 26228-85) гнучкою

виробничою системою (ГВС) називають

сукупність у різних поєднаннях обладнання з ЧПК, роботизованих

технологічних комплексів, гнучких виробничих модулів, окремих одиниць

технологічного обладнання і систем забезпечення їх функціонування в

автоматичному режимі протягом заданого інтервалу часу, що мають властивості

автоматичної переналадки під час виробництва виробів довільної номенклатури у

встановлених межах значень їх характеристик (при цьому заданий інтервал часу

встановлюється за погодженням із замовником ГВС).

За організаційними ознаками розрізняють такі

види ГВС: гнучка автоматизована лінія, гнучка автоматизована ділянка, гнучкий

автоматизований цех.

Гнучка автоматизована лінія (ГАЛ) – це гнучка виробнича система, в якій

технологічне обладнання розміщене в прийнятій послідовності технологічних

операцій.

Гнучка автоматизована ділянка (ГАД) – це гнучка автоматизована система,

функціонуюча за технологічним маршрутом, в якому передбачена можливість зміни

послідовності застосування технологічного обладнання.

Гнучкий автоматизований цех (ГАЦ) - це гнучка виробнича система, що являє собою в різних поєднаннях

сукупність гнучких автоматизованих ліній, роботизованих

технологічних ліній, гнучких автоматизованих ділянок, роботизованих

робочих ділянок для виробництва виробів заданої номенклатури.

Основною складовою частиною ГВС є гнучкий

виробничий модуль (ГВМ), який

називає одиницю технологічного обладнання для виробництва виробів довільної

номенклатури у встановлених межах значень їх характеристик із програмним

керуванням, автономнофункціонуючу, автоматичноздійснюючу всі функції, пов’язані з

виготовленням, що має можливість встановлення в гнучку виробничу систему.

Таким чином, гнучкий виробничий модуль (ГВМ) –

це спроможна автономно

функціонувати, здійснюючи багаторазові цикли, одиниця технологічного обладнання

з автоматизованим пристроєм програмного керування (з ЧПК), обладнана автоматизованими пристроями (роботами)

завантаження заготовок і видалення деталей (вузлів), видалення відходів

(наприклад, стружки), подання і заміни інструментів, вимірювань і контролю в

процесі обробки (збирання), а також діагностування неполадок і відмов у роботі.

ГВМ має здатність автоматизованої переналадки на випуск різних виробів у межах

освоєної номенклатури і своїх технічних можливостей, а також здатністю

встановлення у ГВС.

Крім ГВМ у склад ГВС (ГАЛ, ГАД і ГАЦ) входять

роботизовано технологічні комплекси, системи забезпечення функціонування ГВС,

автоматизовані транспортно-складські системи і автоматизовані системи

інструментального забезпечення.

Роботизований технологічний комплекс (РТК) – це сукупність одиниці технологічного

обладнання, промислового робота і засобів оснащення, автономно

функціонуюча і здійснююча багаторазові цикли.

РТК, призначені для роботи в ГВС, повинні

мати автоматизовану переналадку і можливість встановлення в систему. У якості

технологічного обладнання в РТК може бути застосований промисловий робот.

Засобами оснащення РТК можуть бути пристрої накопичення, орієнтації, поштучної

видачі об’єктів виробництва (деталей, заготовок) і інші пристрої, забезпечуючі функціонування РТК.

Система забезпечення функціонування ГВС – це

сукупність у загальному випадку взаємопов’язаних автоматизованих систем, забезпечуючих проектування виробів, технологічну підготовку

їх виробництва, керування гнучкою автоматизованою системою за допомогою ЕОМ і

автоматичне переміщення предметів виробництва і технологічного оснащення.

Автоматизована транспортно-складська система

(АТСС) – це система взаємопов’язаних автоматизованих транспортних і

складських пристроїв для вкладання, зберігання, тимчасового накопичення,

розвантаження і доставки предметів праці, технологічного оснащення.

Автоматизована система інструментального

забезпечення (АСІЗ) – це система взаємопов’язаних елементів, включаючи ділянки

підготовки інструменту, його транспортування, накопичення, пристрої зміни і

контролю якості інструмента, забезпечуючі підготовку,

зберігання, автоматичне встановлення і заміну інструмента. У склад ГВС (ГАЦ)

можуть входити також роботизовані технологічні лінії

і ділянки.

Роботизована

технологічна лінія – це

сукупність роботизованих технологічних комплексів,

зв’язаних між собою транспортними засобами і системою керування, чи декількох

одиниць технологічного обладнання, обслуговуючих одним або декількома

промисловими роботами для виконання операцій в прийнятій технологічній

послідовності.

Роботизована

технологічна ділянка – це

сукупність роботизованих технологічних комплексів,

зв’язаних між собою транспортними засобами і системою керування, чи декількох

одиниць технологічного обладнання, обслуговуючих одним або декількома

промисловими роботами, в якій передбачена можливість зміни послідовності

застосування технологічного обладнання [2].

1.2.3.

Форми організації механічної обробки

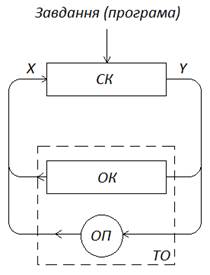

Механообробка - один з

найбільш поширених технологічних процесів. Керування будь-яким технологічним

процесом (ТП) можна представити узагальненою структурною схемою (рис. 1.1), що

відображає взаємодію системи керування (СК) з об'єктом керування (ОК) і оператором

(ОП). Сигнали X від об'єкта і оператора для системи керування є вхідними,

сигнали У до об'єкта і оператора - вихідними. Отримуючи інформацію про входи Х,

система керування за певним алгоритмом формує сигнали У, забезпечуючи керування

технологічним процесом із заданими цілями. Сукупність

об'єкта і оператора умовно називається

технологічним об'єктом (ТО).

Рис.1.1. Узагальнена структурна

схема керування технологічним процесом

Існують такі форми організації механообробки:

1. АСУ ТП;

2. ГАВ.

Системи керування технологічним процесом, що

передбачають участь оператора, прийнято називати автоматизованими (АСУ ТП) на

відміну від систем автоматичного керування (САКТП), функціонуючих в основному

без участі оператора. Причинами існування АСУ ТП поряд із САКТП є складність

технологічних процесів, а також у ряді випадків економічна недоцільність повної

автоматизації.

У механообробці,

зазвичай, об'єктами керування є верстати різних типів, роботи, обробні центри,

обробні вимірювальні установки,

зварювальні агрегати та інше технологічне обладнання. Системи керування такими

об'єктами в даний час проектуються на базі цифрової обчислювальної техніки і

називаються системами числового програмного керування (ЧПК). Термін «числове програмне керування»

означає, що програма обробки деталі, або керуюча програма, задається в

цифровому вигляді.

Системи ЧПК забезпечують задану траєкторію

руху робочого органу та супровідну послідовність технологічних команд. Для механообробки типовими робочими органами є ріжучий

інструмент станка, захват робота, вимірювальний щуп, зварний електрод. В якості прикладу технологічних команд, можна

навести включення і керування швидкістю привода головного руху станка, зміну

інструмента, керування затискаючими механізмами,

включення охолодження. Під час роботи системи ЧПК отримують від технологічного

об'єкта інформацію про його стан. У загальному випадку сигнали X і У у системах ЧПК являють собою сукупність як аналогових, так

і цифрових сигналів.

Термінологія в області пристроїв числового

програмного керування для металообробного обладнання встановлюється ГОСТ

20523-80. Керуючою програмою називається сукупність команд на мові

програмування, що відповідає заданому

алгоритму функціонування верстата з обробки конкретної заготовки.

Пристроєм числового програмного керування

(ПЧПК) називається пристрій,

що видає керуючий вплив на виконавчі органи верстата відповідно до керуючої

програми та інформації про стан об'єкта керування.

Системою числового програмного керування

називається

сукупність функціонально взаємопов'язаних і взаємодіючих технічних і програмних

засобів, що забезпечують числове програмне керування верстатом.

Економічно ефективно уніфікувати систему ЧПК

для різних технологічних об'єктів. Системи, що забезпечують керування широким

класом об'єктів, називатимемо багатоцільовими. Перенастроювання багатоцільових систем

ЧПК для нового об'єкта керування забезпечується зміною алгоритмів

функціонування (перепрограмуванням). Сукупність програм, що відображають

алгоритми функціонування конкретного об'єкта (верстата, робота і т. д.), називатимемо

системним програмним забезпеченням (СПЗ). Необхідно розрізняти СПЗ і

керуючі програми. СПЗ залишається незмінним для даного об'єкта керування, а

керуючі програми змінюються під час виготовлення різних деталей на одному і

тому ж об'єкті. Багатоцільові системи ЧПК застосовуються як для автоматизації

окремих об'єктів механообробки (автономні системи

ЧПК), так і в складі АСУ ТП і гнучких автоматичних виробництв (ГАВ). У

будь-якому випадку застосування саме багатоцільових систем ЧПК дає важливі

переваги перед тими системами, які не відносяться до багатоцільових.

Так, автономні системи ЧПК застосовують для

керування різними об'єктами (верстатами багатьох типів, обробними центрами,

роботами, іншим технологічним обладнанням). Різноманітність об'єктів призводить

до відмінностей в алгоритмах формоутворення за кількістю координат керування,

швидкостями і прискореннями руху інструмента. Різноманітність типів приводів і

складу технологічних команд об'єктів веде до відмінностей в кількості і

характері сигналів обміну.

Багатоцільові системи ЧПК дозволяють вирішити

проблему використання єдиних засобів ЧПК для всього парку технологічного

обладнання механообробки підприємства чи навіть

галузі. Це є найважливішою перевагою багатоцільових систем. Ще одна їх перевага

пов'язана з організацією вводу керуючих програм. Ресурс пам'яті багатоцільових

систем дозволяє, як правило, вводити всю керуючу програму, а не зчитування її

частинами (кадрами).

Багатоцільові системи ЧПК, під час їх роботи в

складі АСУ ТП, які представляють собою кілька технологічних об'єктів, що

утворюють ділянку або цех, із загальною керуючою ЕОМ

верхнього рівня показані на рис. 1.2. Функціями ЕОМ верхнього рівня при

цьому є:

1.

формування

керуючих програм і передача їх у системи ЧПК нижнього рівня;

2.

диспетчеризація

та оптимізація загальносистемного технологічного процесу;

3.

контроль

та діагностика і т. д.

Найбільш перспективна структура АСУ ТП, що

містить на нижньому рівні в якості СК1 ... СКn

багатоцільові системи ЧПК. У цьому випадку АСУ ТП відрізняються високою

перешкодостійкістю і живучістю.

Перешкодам, як відомо, найбільшою мірою піддаються порівняно довгі лінії між

ЕОМ і СК нижнього рівня. Обчислювальні можливості і ресурс пам'яті

багатоцільових систем ЧПК дозволяють відокремити фазу виготовлення деталі від

фази введення керуючої програми. Збої, що виникають

під час введення програми, не призводять до браку виробів. Після закінчення

вводу, контролю та корекції всієї програми, переходять до фази виготовлення.

Таким чином, виготовлення деталей ведеться без впливу найбільш небезпечних

перешкод.

Підвищення живучості АСУ ТП з багатоцільовими

системами ЧПК на нижньому рівні визначається тим, що ЧПК можуть за відмови ЕОМ верхнього рівня протягом деякого часу

працювати автономно. За тієї ж причини систему можна

вводити в дію поступово, починаючи з нижнього рівня. Для АСУ ТП, як і для

автономних систем ЧПК, характерною є участь оператора-верстатника в

технологічному процесі.

Рис. 1.2. Ієрархічне керування технологічним

процесом: СК1, СК2, …, СКn - багатоцільові системи ЧПК; ТО1, ТО2, …, ТОn – технологічні об’єкти керування

Найбільш досконалою формою організації механообробки є гнучкі автоматичні виробництва (ГАВ). Вони

орієнтовані на дрібносерійне і одиничне виготовлення виробів, що характерне для

багатьох галузей машинобудування. У ГАВ забезпечуються: гнучкість

виробництва, тобто його оперативне перенастроювання

на виготовлення будь-якого типу з широкого класу виробів; повна автоматизація,

тобто функціонування за безлюдною технологією протягом заданого відрізку часу

(1 – 3 зміни).

Типовий склад ГАВ наведено на рис. 1.3.

Одинарними лініями позначені інформаційні зв'язки, подвійними - переміщення

заготовок, інструменту, виробів, відходів. Основу ГАВ складають технологічні

модулі ТМ1 ... ТМn з вбудованими термінальними

засобами числового програмного керування (ТСК). Виготовлення виробу

забезпечується безпосередньо на ТМ1 ... ТМn.

Технологія виготовлення різних виробів відрізняється порядком їх проходження

через технологічні модулі та характером процесу в кожному з модулів.

Транспортна система ГАВ забезпечує необхідний потік заготовок, інструменту,

виробів, відходів між складом, модулями і системою винесеного контролю. До

складу модулів, крім основного технологічного обладнання (станків), входять

роботи, що забезпечують взаємодію з транспортною системою.

Рис. 1.3. Структура ГАВ: ТЗК – термінальний засіб керування;

ТМ1, … ТМn – технологічні модулі; СК –

система керування; АСТПВ – автоматизована система технологічної підготовки

виробництва; САПР – система автоматизованого проектування; АСНІКІ –

автоматизована система наукових досліджень і комплексних випробовувань

ГАВ відкриває нові можливості організації

процесів механообробки. Вони передбачають об'єднання

процесу виготовлення з автоматизованою технологічною підготовкою виробництва

(АТПВ), а також з системою автоматизації проектування (САПР) і пов'язаної з нею

автоматизованою системою наукових досліджень і комплексних випробувань

(АСНДКВ).

Орієнтація ГАВ на безлюдну технологію висуває

складні науково-технічні проблеми. Це, наприклад, проблема забезпечення високої

надійності устаткування і автоматизації технічної діагностики і відновлення.

Зважаючи на це в складі ГАВ неминуче застосування різних методів резервування і

збільшення ролі автоматичного контролю як в зоні обробки, так і винесеного

(централізованого) контролю. І все ж основною проблемою під час створення ГАВ

слід вважати забезпечення гнучкості, тобто оперативного автоматичного перенастроювання на новий тип виробів. На початковому етапі

розвитку ГАВ допустимим і обґрунтованим є створення виробництв з участю

операторів і поступовим переходом до безлюдної технології, тобто до ГАВ.

Додаткова перевага багатоцільових систем ЧПК

в умовах ГАВ полягає в можливості зміни системного програмного забезпечення для

конкретного типу виробу. Наприклад, можна вибирати оптимальний закон

інтерполяції, перерозподіляючи функції між системою ЧПК і ЕОМ верхнього рівня.

Така динамічна, тобто розрахована на ЕОМ зміна алгоритмів функціонування

багатоцільових систем ЧПК, підвищує гнучкість і продуктивність ГАВ у цілому.

Таким чином, переваги багатоцільових систем

ЧПК, що проявляються в автономному режимі, в умовах АСУ ТП і ГАВ не тільки

зберігаються, а й доповнюються новими.