4.2.Автоматизація гідромеханічних

технологічних процесів

До

об'єктів із гідромеханічними процесами відносяться трубопроводи з насосами чи

компресорами (транспортування рідини чи газів); відстійники, центрифуги,

фільтри (розділення рідинних неоднорідних систем); мішалки, барботери

(перемішування рідини); колектори, ємкості (накопичення та зберігання рідин і

газів).

Як і у

попередньому випадку більшість цих

машин і апаратів відносяться до об'єктів неперервної

дії. Виняток складають деякі апарати та машини для розділення неоднорідних

рідинних систем. Основною

величиною, що характеризує якість розділення таких систем на фракції, є

мутність або склад однієї з фракцій.

Відсутність приладів для виміру таких величин веде до використання

незамкнених систем програмного управління чи до регулювання за непрямими

показниками.

Завданням регулювання роботи насосів і

компресорів, найчастіше є стабілізація їх продуктивності, тобто витрати

відповідних речовин, що подаються ними на виробництво, а за необхідності

зміни витрати стабілізується тиск у

вихідній магістралі цього обладнання. В апаратах для перемішування рідин і

накопичення рідин і газів, як правило,

стабілізується рівень рідини чи тиск газу, проте в мішалках і барботерах

можлива також стабілізація витрати чи концентрації.

Зупинимось більш докладно на автоматизації

транспортування рідин – задачі, яка виникає в більшості харчових виробництв, де

використовують рідинні технологічні потоки.

Однією з основних вимог до таких технологічних потоків є

узгодження за продуктивністю

суміжних дільниць виробництва і таким чином усунення чи суттєве зменшення

збурень за навантаженням, що є основними для більшості ТОК (технологічних

об'єктів керування). Для задоволення цієї вимоги в найпростішому випадку

використовують системи автоматизації

виробничого потоку (АВП) або

системи поздовжньої стабілізації потоку.

Технологічне забезпечення такої системи

пов'язане з наявністю каскаду буферних збірників, які розташовують на вході та виході кожної технологічної

ділянки. За рахунок

запасів або вільних просторів цих збірників демпфірується

коливання технологічного потоку.

Система АВП створюється як система

стабілізації витрати чи як система усередненого регулювання рівня

(УРР) у каскаді збірників. Системи стабілізації витрати сприяють повній локалізації

збурень потоку в межах окремої технологічної ділянки.

Однак їх складність і відносно велика вартість, через

необхідність вимірювати витрати,

як правило, неоднорідного середовища, має

захист від аварійної ситуації

переповнення чи випорожнення збірників, що обмежує можливості застосування

таких систем і більш поширеними

є системи УРР.

Усереднююче

регулювання рівня відрізняється від точного тим, що статична похибка першого

значно більша і повинна дорівнювати можливій зміні рівня за висотою буферного

збірника, тому за усередненого регулювання рівня фактично регулюється витрата.

Точне регулювання рівня застосовують в апаратах, які повинні

працювати за стабільних значень рівня рідини в них.

Побудова систем УРР залежить, насамперед, від

того чи має каскад буферних збірників збурення, які поширюються тільки

за ходом технологічного процесу. У цьому випадку

система УРР складається з П-регуляторів рівня буферних збірників, які

діють на виток рідини

зі збірника. Значення коефіцієнта

передачі П-регулятора вибирають таким,

щоб збірник був повним за максимальної витрати і майже

порожнім за – мінімальної.

Коли збурення

каскаду поширюються як за ходом технологічного потоку, так і проти його

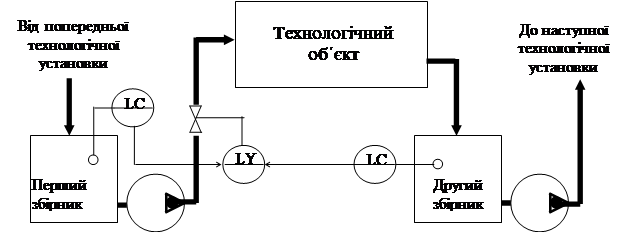

ходу, то застосовують зв'язане регулювання рівня в двох суміжних збірниках. Найбільш поширеною в цьому випадку

є система УРР з використанням пристрою селектування сигналу, схема якої наведена

на рис. 4.9.

Пристрій для селектування

LY пропускає на ВМ з

РО, що знаходяться між

збірниками, найбільший з вихідних сигналів

двох регуляторів рівня LC, причому на виході регулятора І-го

збірника сигнал є пропорційним заповненій частині збірника, а на виході

регулятора ІІ-го збірника – порожній частині збірника.

Рис. 4.9. Схема автоматизації

транспортування рідини