РОЗДІЛ 4. АВТОМАТИЗАЦІЯ

ТИПОВИХ НЕПЕРЕРВНИХ ТЕХНОЛОГІЧНИХ ПРОЦЕСІВ

4.1.

Автоматизація механічних

технологічних процесів

Типізація об'єктів автоматизації і

відповідних систем – ефективне знаряддя в прискоренні розробки систем автоматизації

(СА) технологічних процесів. Об'єкти автоматизації класифікують за певними

ознаками, але для типізації СА найбільш

важливим є характер технологічного процесу та конструктивні особливості

апарата чи машини, де цей процес проходить. Виділяють такі класи типових

технологічних процесів:

1.

механічні,

2.

гідромеханічні,

3.

теплові,

4.

масообмінні,

5.

хімічної

взаємодії,

6.

мікробіологічні.

Під час

автоматизації таких об'єктів виникає задача автоматичного регулювання

однієї чи кількох технологічних величин: температури, тиску, витрати, рівня,

складу та концентрації і ін.

Тільки в найбільш простих об'єктах, що відносять

до типових, проходять

технологічні процеси одного класу. Перебіг технологічного процесу в багатьох

технологічних установках і агрегатах харчових виробництв характеризується, як

правило, кількома типовими процесами.

Так, наприклад, у дифузійній установці цукрового виробництва одночасно

відбуваються масообмінні та теплові процеси.

Приготування опари в хлібопекарському виробництві реалізується за допомогою

механічних і мікробіологічних процесів. Однак розробка систем автоматизації

(СА) для таких об'єктів значно спрощується під час використання СА відповідних типових технологічних процесів.

До об'єктів з механічними процесами

відносяться: транспортери, конвеєр, елеватори, норії, екструдери.

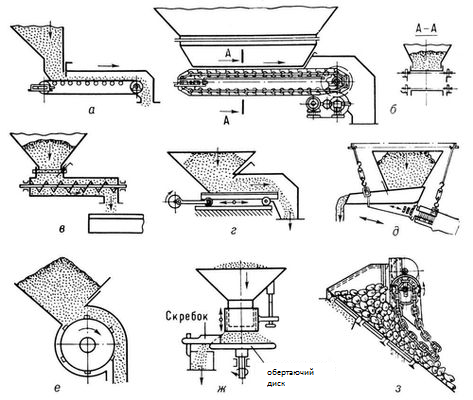

Транспортери – це механічні пристрої для

безперервного переміщення сипких вантажів, окремих деталей і т. п . рис. 4.1.

Конвеєр – це машина безперервної дії, призначена для транспортування насипних і штучних вантажів: корисних копалин, породи та ін. Він широко застосовується в кар'єрах, на шахтах, збагачувальних фабриках, рис. 4.2.

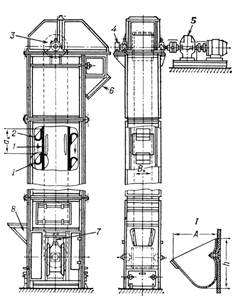

Елеватори – це машини для безперервного

переміщення сипких вантажів у вертикальній чи крутопохилій (понад 60°) до горизонту площині у

ковшах, що закріплені з певним кроком на закільцьованих ланцюгах або стрічках, рис. 4.3.

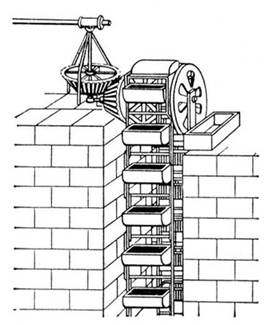

Норії – це черпаковий підйомник, що

транспортує пристрій безперервної дії з тяговим органом (стрічкою або

ланцюгом), розташованим похило чи вертикально, на якому підвішені ковши чи черпаки для захвату і переміщення рідин і сипких

матеріалів на певну висоту, рис. 4.4. Їх, як правило, застосовують для транспортування сировини і готової продукції в харчовій, борошномельній, хімічній промисловості.

Рис.4. 1. Загальний вигляд транспортера

Рис. 4.2. Загальний вигляд

конвеєра

Рис. 4.3. Вертикальний стрічковий ковшовий елеватор: 1 — тяговий орган; 2 — ківш; 3 — приводний барабан; 4 — останов; 5 — привід; 6 — розвантажувальний патрубок; 7 — шпиндель натягача; 8 — завантажувальний патрубок

Рис. 4.4. Загальний вигляд норії

для підйому рідини

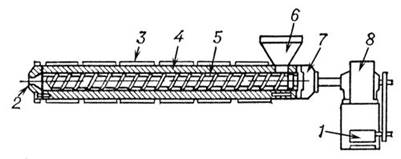

Шнеки – це гвинтовий конвеєр, механізм, робочим органом якого є

стрижень з суцільною гвинтовою стінкою (гвинт) або окремими похилими лопатями,

рис. 4.5. Стрижень, що обертається, встановлений в горизонтальний або похилий

жолоб, переміщує сипкий чи дрібнокусковий вантаж, а

також рідину уздовж жолоба. Застосовується в екструдерах, живильниках (рис.

4.6) і інших машинах.

Шнеки відрізняються простотою пристрою і рівномірністю подачі, проте невеликою

продуктивністю і невисоким ККД через втрати на тертя матеріалу об стінки. Для

змішування матеріалів застосовуються так звані диференціальні шнеки, у яких

гвинти у вигляді двох суміжних шнеків обертаються в

протилежні сторони.

До об'єктів із механічними процесами крім транспортерів відносяться також:

1. дробарки, млини, різки (подрібнення твердих матеріалів);

2. сита;

3.грохоти – пристрої для механічного

розділення (сортування) сипких (грудкуватих) матеріалів за крупністю частинок

шляхом просіювання їх через просіювальну поверхню

(решітку, решето, сито) з заданою шириною щілини чи отвору;

4. сепаратори - пристрої призначені для розділення певного продукту на фракції з різними геометричними,

фізичними чи хімічними характеристиками - розміром, формою, густиною, магнітними, електричними та іншими

властивостями;

5. класифікатори для сортування матеріалів. Зокрема, для мийки

піску, відокремлення його частинок менших 0,15 мм і наступного зневоднення

застосовують гідромеханічні і гідравлічні класифікатори;

6. преси - механізми

для створення зусилля з метою ущільнення речовини, зневоднення, зміни форми,

піднімання і переміщення важких предметів, рис. 4.7;

7. машини

для брикетування (пресування) сировини: слабкоструктурних

руд, концентратів і відходів виробництва, що дозволяє одержати механічно і

термічно міцний сортовий продукт — брикет, що має

певну форму, розмір і масу;

8. бункери – це резервуар, ємкість для

короткочасного зберігання і подальшого відвантаження рідких і сипких матеріалів;

9. дозатори - пристрої для

контролювання видачі речовини (сипкої маси, рідини тощо) у заданій кількості.

На практиці поряд із терміном «дозатор» вживається «живильник»;

10. змішувачі – це живильники для накопичення

та змішування твердих матеріалів.

Рис. 4.7.

Загальний вигляд преса

Більшість цих машин і апаратів, за винятком

деяких пресів, машин для брикетування та дозаторів, відноситься до об'єктів

неперервної дії. Під час їх автоматизації, як правило, виникає задача регулювання їх продуктивності, а іноді

сигналізації та регулювання рівня.

Гідромеханічні процеси – це процеси в яких

застосовується трубопровідний транспорт, який переміщує вантажі у вигляді

водних сумішей (пульпи), що потребує подрібнення крупних фракцій вантажу під

час відправлення, а потім видалення води біля вантажоотримувача

(для зневоднення необхідне спеціальне обладнання). Цей вид транспорту широко

застосовується для перевезення рудних концентратів, під час зв’язку кількох

підприємств.

Пневмомеханічні процеси – це вид процесів,

які застосовуються для переміщення твердих вантажів у циліндричних контейнерах

і у вагонетках на відстань від 10 до 30-50 км біля стаціонарних пунктів

завантаження/розвантаження з діаметром труб 200-1200 мм. Для переміщення

вантажу у повітряному потоці використовують компресор, повітродувку і

вентилятор або всмоктуючі пристрої – вакуум-насоси і

вентилятори (під час розвантаження).

Зупинимось більш докладно на

автоматизації переміщення твердих

матеріалів – задачі, яка виникає,

насамперед, під час виробництва цукру, борошна та хліба і пов'язана із застосуванням

потоково-транспортних систем (ПТС), що

являють собою комплекс машин і

механізмів для транспортування та

переробки твердих матеріалів у єдиному технологічному потоці. ПТС із

транспортерами, елеваторами, норіями та шнеками забезпечують переміщення твердих матеріалів за рахунок

роботи їх електроприводів, тому автоматизація таких систем зводиться до розробки

схем управління електроприводами.

Таку схему управління складають не для всієї

ПТС, яка може мати декілька

десятків механізмів, а для тракту чи дільниці ПТС. Дільниця є частиною

ПТС, що обмежена ємкостями і призначена для виконання окремого

технологічного процесу. Тракт – є частиною дільниці транспортування, механізми

тракту можуть бути включені незалежно від інших механізмів дільниці, тобто

схема управління трактом може

функціонувати автономно.

Управління ПТС для запобігання завалів

твердих матеріалів на транспортуючих

механізмах повинне забезпечити послідовність пуску механізмів у напрямку,

зворотному потоку матеріалів і

автоматичну зупинку всіх механізмів, що передують за потоком тому механізму, що аварійно зупинився. Через це нумерацію двигунів тракта чи дільниці ПТС починають здійснювати від першого по

запуску двигуна, який знаходиться в кінці тракта або

дільниці. Під час управління ПТС може бути використаний один із таких режимів:

1.

місцевий –

управління механізмами з місця їх установки за відсутності блокування з іншими

механізмами;

2.

місцевий зблокований – пуск

механізму місцевий, а

послідовність пуску інших

механізмів і їх зупинка через

блокувальні зв'язки;

3.

автоматизований чи диспетчерський

автоматизованій (ДАУ – диспетчерське автоматизоване управління) – єдина ручна

операція – це пуск першого (головного) механізму, всі інші операції виконуються

автоматично.

Для вибору режиму керування в схемах

управління ПТС використовують перемикач

вибору режиму (ПВР), який в простих ПТС є загальним, а в складних ПТС –

індивідуальним, тобто кожний механізм має власний ПВР.

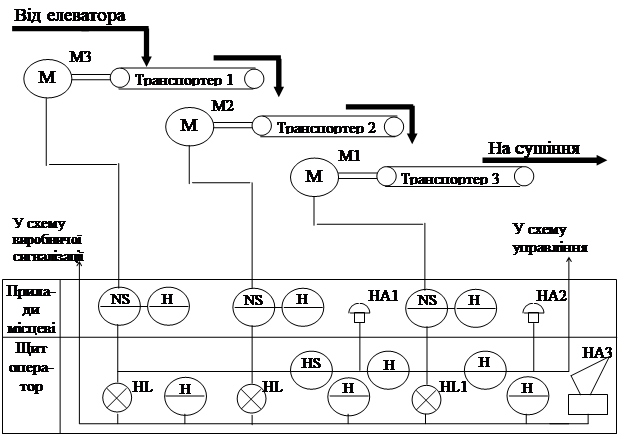

На рис. 4.8 наведена схема автоматизації найпростішої

ділянки ПТС, що складається з трьох транспортерів із двигунами М1–М2–М3,

які запускаються та зупиняються за допомогою магнітних пускачів КМ1–КМ2–КМ3.

Схема керування цією дільницею має загальний перемикач вибору режиму (ПВР)

і працює за таким алгоритмом.

Під час вибору перемикачем ПВР

(на рисунку – SA) режиму ДАУ і

натисканні на кнопку SB4 вмикається передпускова сигналізація HA1 i HA2, що

встановлена біля механізмів. Після закінчення необхідної витримки часу

відбувається послідовний запуск двигунів М1–М2–М3 із включенням відповідних

сигнальних ламп HL1–HL2– HL3. Після запуску останнього двигуна М3 передпускова

сигналізація вимикається, а сигнальні лампи всіх двигунів крім останнього

можуть бути відключені кнопкою SB6. У разі аварійної зупинки одного з двигунів,

наприклад М2, автоматично зупиняються всі наступні за

запуском двигуни, причому зупинка останнього (у даному випадку М3)

вмикає звуковий сигнал HA3 і всі лампи механізмів, що залишились у роботі (у

даному випадку двигун М1 і лампа HL1), а лампи двигунів, що зупинилися (HL2 і

HL3), будуть погашені. Звуковий сигнал

НА3 можна відключити кнопкою SB7. Дільниця зупиняється натисканням на кнопку SB5, а лампи працюючих

двигунів у безаварійному режимі можуть

бути включені кнопкою SB8.

Під час вибору перемикачем

SA місцевого зблокованого режиму всі

двигуни запускають і зупиняють кнопками, встановленими біля механізмів

SB1–SB2–SB3. Однак запустити всі двигуни крім першого можна тільки за умови, що вже працює

попередній за запуском двигун. Крім того аварійна зупинка будь-якого двигуна

приводить до вимикання всіх послідовних за запуском двигунів. Звукова сигналізація в цьому режимі не працює, а світова працює як

в режимі ДАУ. За місцевого режиму,

обраного перемикачем SA, двигуни автономно

запускаються та зупиняються кнопками SB1–SB2–SB3, а сигналізація працює

так, як і у попередньому випадку.

Рис. 4.8. Схема автоматизації

найпростішої ділянки потоково-транспортної системи