Практична

робота №1

Тема: «Технологія ручного електродугового зварювання»

Мета

роботи: вивчити обладнання для ручного

електродугового зварювання та навчитись користуватись ним; вивчити технологію

ручного електродугового зварювання та операції з підготовки до зварювання

Теоретичні

відомості

Зварювальний

пост та його оснащення

Ручне електродугове зварювання здійснюють, в

основному, на зварювальних постах.

Зварювальний

пост – це робоче місце зварника, обладнане

всім необхідним для виконання зварювальних робіт.

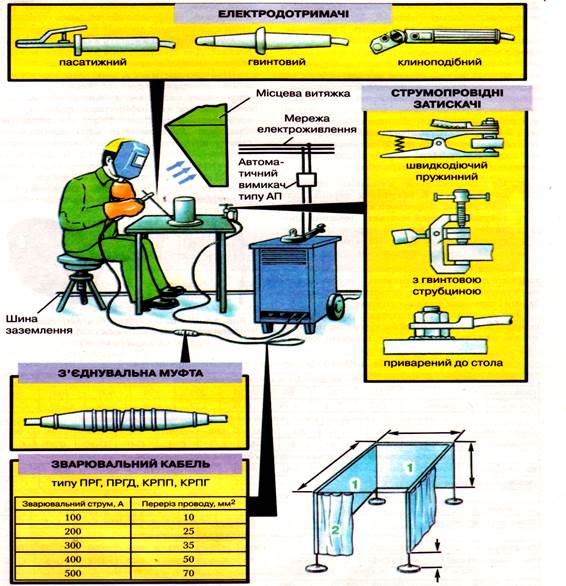

На зварювальному посту розміщенні джерело живлення,

електродотримач, зварювальні кабелі, щиток з світлофільтрами, інструменти для

зачищення і вимірювання (див. рис.1).

Рис. 1. Зварювальний пост і його

обладнання Рис. 2. Стаціонарний пост

Зварювальні пости можуть бути стаціонарні й

пересувні. Стаціонарний пост – це відкрита зверху кабіна для зварювання виробів

невеликих розмірів. Каркас кабіни заввишки 1800-2000 мм виготовляють із сталі.

Для кращої вентиляції стіни кабіни піднімають над підлогою на 200-250 мм. Їх

виготовляють із сталі, азбестоцементних плит, інших негорючих матеріалів і

фарбують вогнетривкою фарбою (цинковою, титановими білилами), яка добре

поглинає ультрафіолетові промені. Дверний проріз закривають брезентовою ширмою.

Підлогу роблять з бетону, цегли, цементу.

Електродотримач – це пристосування для закріплення електродів і

підведення до них струму. За конструкцією електродотримачі поділяються на такі

види: важільні, пасатижні, гвинтові і защіпні.

Електродотримачі повинні відповідати таким вимогам:

- забезпечувати надійне затискання електродів;

уможливлювати швидку та легку заміну електродів; струмопровідні частини мають

бути надійно ізольовані від стикання із руками зварника або зварюваними виробами;

рукоятка має бути виготовлена з ізолюючого матеріалу, довжиною не менше 120 мм;

витримувати без ремонту 8 тис. затискань.

Зварювальний

кабель – провід, призначений для з’єднання

електродотримачів із джерелами живлення та підведення зварювального струму.

Як зварювальний кабель використовують гнучкі проводи

з мідними або алюмінієвими жилами й гумовою ізоляцією. Довжина кабелю може

становити 40-50 м.

Переріз кабелів вибирають залежно від сили

зварювального струму з розрахунку 5-7 А/мм2.

З’єднувальні

муфти – це муфти для з’єднання частин

зварювальних кабелів між собою.

Зворотній кабель приєднують клемами заземлення. Як

зворотній провід можуть використовуватися сталеві шини, зварювальні плити,

стелажу й сама конструкція в тих випадках, коли їх переріз забезпечує незначне

за умовами нагрівання проходження зварювального струму.

Кабелі необхідно захищати від механічних пошкоджень,

стикання з водою, маслами, сталевими канатами, шлангами з горючими газами і

гарячими трубопроводами.

Для виконання зварювальних робіт зварник повинен

мати допоміжні інструменти: молоток,

зубило, напилки, сталеву щітку, шаблони, кутник, метр, лінійку. Інколи

зварювальний пост обладнують шліфувальною машиною, спеціальними кромко різами,

дрелями. Для просушування електродів використовують спеціальні печі, шафи,

пенали.

Щоб захистити очі і лице від променів електричної

дуги та розплавленого металу, застосовують щитки або маски із світлофільтрами.

Для уникнення теплових опіків зварник повинен

працювати в спеціальному одязі, рукавицях, взутті, які мають бути вогне- й

термостійкими. Куртку і штани шиють із брезенту, замші. Голова має бути

захищена головним убором, а при монтажних роботах – каскою. Для зменшення

шкідливого впливу на організм зварника пилу, шкідливих виділень застосовують

місцеві і загальну вентиляцію та респіратори.

Збирання

та складання деталей для ручного зварювання

Для

зменшення часу збірки, а так само для підвищення її точності, застосовують

різні пристосування.

Пристосування

можуть бути призначені тільки для складання деталей під зварювання, або тільки

для зварювання вже зібраного виробу (наприклад, для виконання швів у виробі

тільки в нижньому положенні) або використовуються комбіновані

складально-зварювальні пристосування.

Вироби

частіше збирають на зварювальних прихватках. Зварювальні прихватки

представляють собою неповноцінні короткі шви з поперечним перерізом до 1/3

перерізу повного шва.

Довжина

прихватки від 20 до 100 мм залежно від товщини листів, що зварюються і довжини

шва, відстань між прихватками в залежності від умов іноді досягає 1 метр.

Прихватки

надають виробу жорсткість і перешкоджають переміщенню деталей, що може

призвести до тріщин у прихватках при їх охолодженні.

Чим

більша товщина листів, що зварюються, тим більше розтягується усадочна сила в

прихватках і більша можливість утворення тріщин. Тому складання на зварювальних

прихватках застосовують для конструкцій з листів невеликої товщини (до 6-8 мм)

і труб.

При

значній товщині листів збірку виробу виконують на механічних пристроях.

Підготовка

металу до зварювання

Підготовка

металу під зварку полягає в очищенні, розмітці, різанні і збірці. Очищення

застосовується для того, щоб очистити метал від іржі, фарби, шлаку, і.т.д.

Перенесення

розмірів деталі на натуральну величину з креслення на метал називають

розміткою. При цьому користуються інструментом: рулеткою, лінійкою, косинцем.

Простіше і швидше розмітка виконується шаблоном, що виготовляється з тонкого

металевого листа.

При

розмітці заготовок враховується укорочення їх у процесі зварювання конструкції.

Тому передбачається припуск з розрахунку 1мм на кожен поперечний стик і 0,1-0,2

мм на 1мм поздовжнього шва.

При

підготовці деталі до зварювання застосовують переважно термічне різання.

Механічне різання доцільно виконувати при заготівлі однотипних деталей,

головним чином з прямокутним перетином.

Запалювання

та довжина дуги

Запалювання

дуги між покритим електродом і зварюваним виробом виконують у два прийоми:

коротким замиканням кінця електрода з виробом і відривом електрода від виробу на

відстань, рівну приблизно діаметру покритого електрода.

Коротке

замикання електрода з виробом необхідно для нагрівання металу до відповідної

температури, що забезпечує вихід первинних електронів і, отже, дуги.

Існує два

способи запалювання дуги покритими електродами: впритул і ковзанням.

За першим

способом запалювання дуги, метал нагрівається в точці короткого замикання, по

другому в декількох точках, в результаті ковзання торця електрода по поверхні

виробу, що зварюється. Використовують обидва способи запалювання дуги, причому

перший частіше застосовується при зварюванні у вузьких та незручних місцях.

Негайно

після запалювання дуги починається плавлення основного і електродного металів.

На виробі утворюється ванна розплавленого металу. Зварювальник повинен

підтримувати горіння дуги так, що б її довжина була постійною. Від правильно

обраної довжини дуги залежать продуктивність зварювання і якість зварного шва.

Зварювальник

повинен подавати електрод у дугу зі швидкістю плавлення електрода. Уміння

підтримувати дугу постійної довжини характеризує кваліфікацію зварника.

Нормальною

вважають довжину дуги, що дорівнює 0,5-1,1 діаметру стрижня електрода, в

залежності від типу і марки електрода і положення зварювання в просторі.

Збільшення довжини дуги знижує її стійке горіння, глибину проплавлення

основного металу, підвищує втрати на угар і розбризкування електрода, викликає

утворення шва з нерівною поверхнею і посилює шкідливу дію навколишнього

середовища й атмосфери на розплавлений метал.

Положення

електрода

Нахил

електрода при зварюванні залежить від положення зварювання в просторі, товщини

і складу металу, що зварюється, діаметра електрода, виду і товщини покриття.

Напрямок зварювання може бути зліва на право, справа на ліво, від себе, на

себе.

Незалежно

від напрямку зварювання електрод повинен бути нахилений до осі шва, так, що б

метал виробу, що зварюється проплавляються на найбільшу глибину і правильно б

формувався метал шва.

Для

одержання щільного та рівного шва для зварювання в нижньому положенні на

горизонтальній площині кут нахилу електрода повинен бути 15-30 ° від вертикалі

в сторону ведення шва кутом назад. Зазвичай дуга зберігає напрямок осі

електрода: зазначеним нахилом електрода зварювальник домагається не тільки

максимального проплавлення металу і кращого формування шва, але й так само

зменшується швидкість охолодження металу зварювальної ванни, що запобігає

утворенню гарячих тріщин у шві.

Закінчення

шва

У кінці

шва не можна відразу обривати дугу і залишати на поверхні металу шва кратер.

Кратер

може викликати появ тріщини у шві внаслідок вмісту в ньому домішок, перш за

все, сірки та фосфору. Кратер заповнюють електродним металом або виводять його

в сторону на основний метал.

Особливості

ручного електродугового зварювання

Зварювальне обладнання ручного дугового зварювання

складається з джерела живлення дуги, зварювальних провідників, електродотримача

і електродів.

Ручне дугове зварювання виконують

зварювальними плавкими і неплавкими електродами, які вручну подають у дугу і

переміщають уздовж заготовки. Для зварювання плавкими електродами з покриттям

використовують металеві електроди діаметром 1,6-12 мм і довжиною 150-450 мм. У

процесі зварювання покритим електродом – дуга горить між стрижнем електрода і

основним металом. Стрижень електрода плавиться, і розплавлений метал краплями

стікає в металеву ванну. Разом зі стрижнем плавиться покриття електрода,

утворюючи газову захисну атмосферу навколо дуги і рідку шлакову ванну на

поверхні розплавленого металу. Металева та шлакові ванни разом утворюють

зварювальну ванну. У міру руху дуги зварювальна ванна твердне і утворюється

зварювальний шов. Рідкий шлак після охолодження утворює тверду жужільну кірку.

При зварюванні неплавкими

електродами застосовують вуглецеві (графітові) електроди діаметром 6-30 мм і

довжиною 200-300 мм або вольфрамові електроди (при зварюванні в інертних газах)

діаметром 1-6 мм.

Під час ручного зварювання

зварник маніпулює електродом, підтримуючи задану довжину дуги, здійснює подачу

електрода в дугу в міру його плавлення, а також переміщує його вздовж

заготовки.

Ручна зварка зручна при виконанні

коротких і криволінійних швів в будь-яких просторових положеннях – нижньому,

вертикальному, горизонтальному, стельовому, при накладанні швів у

важкодоступних місцях, а також при монтажних роботах і складання конструкцій

складної форми. Ручна зварка забезпечує гарну якість зварних швів, але має

більш низьку продуктивність, наприклад, в порівнянні з автоматичним дуговим

зварюванням під флюсом.

Продуктивність

процесу в основному визначається зварювальним струмом. Проте струм при ручному

зварюванні покритими електродами обмежений, тому що підвищення струму понад

рекомендованого значення призводить до розігрівання стрижня електрода,

відшаровування покриття, сильному розбризкуванню і чадові розплавленого металу.

Ручну зварку поступово замінюють напівавтоматичного в атмосфері захисних.

Вимоги

безпеки під час електрозварювання

Зварювальні роботи

повинні проводяться у спеціально відведеному для цієї мети приміщенні, яке

оснащене устаткуванням та інструментом згідно з нормативно-технологічною

документацією.

Зварювальні роботи

на стаціонарних постах повинні виконуватися при працюючій вентиляції.

До робіт з електрозварювання не

допускаються особи, які не пройшли інструктаж

та перевірку знань з техніки безпеки.

Приєднання та

від’єднання від мережі електрозварювальних установок, а також нагляд за їх

справним станом під час експлуатації повинні виконуватися тільки

електротехнічним персоналом, який має кваліфікаційну групу з електробезпеки.

Перед приєднанням

електрозварювальної установки необхідно провести зовнішній огляд усієї

установки і переконатися в її справності. При виявленні будь-яких несправностей

зварювальну установку включати забороняється.

Перед приєднанням

електрозварювальної установки до електромережі необхідно, у першу чергу,

заземлити її, а при від’єднанні, навпаки, спочатку від’єднати установку від

електромережі, а потім зняти заземлення.

Довжина проводів

від електромережі до зварювальної установки не повинна перевищувати 10 м.

Ізоляція проводів повинна бути

захищена від механічних пошкоджень.

Пересувати

електрозварювальну установку допускається тільки після від’єднання її від

електромережі.

Лещата електрозварника, які

установлені на заземленому металевому столі, повинні мати індивідуальне

заземлення.

Конструкція і

технічний стан електродотримача повинні забезпечувати надійне кріплення та

безпечну зміну електрода. Рукоятка електродотримача повинна бути виготовлена з

діелектричного вогнестійкого матеріалу.

Не допускається

застосування саморобних електродотримачів – вони повинні бути заводського

виготовлення і мати сертифікат відповідності.

З’єднання

зварювальних проводів слід виконувати гарячою пайкою, зваркою або за допомогою

гільз з гвинтовими затискачами. Місце з’єднання повинно мати надійну ізоляцію,

гільзи із затискачами — обов’язково замкнуті у колодку із небиткого ізолюючого

матеріалу, а головки затискних гвинтів утоплені в тіло колодки.

Приєднання

проводів до електродотримача та зварювального виробу повинне здійснюватися

механічними затискачами або методом зварювання.

У кабінах для

зварювання повинні знаходитися пристосування (штативи тощо) для укладання на

них електродотримачів при короткочасній перерві в роботі.

Метал у місцях

зварювання повинен бути сухим, очищеним від бруду, масла, окалини, іржі та

фарби.

Під час виконання

електрозварювальних робіт не допускається:

- виконувати

роботи без індивідуальних та колективних засобів захисту;

- розпочинати

зварювальні роботи без попередження про захист очей для працівників, що

знаходяться поруч;

- виконувати

зварювальні роботи на трубопроводах, посудинах і апаратах, що знаходяться під

тиском, ємностях, які містять займисті або вибухонебезпечні речовини;

- виконувати

зварювальні роботи або різання металу в приміщеннях, де знаходяться

легкозаймисті, горючі рідини та матеріали.

- проводити ремонт

електрозварювальних установок, що знаходяться під напругою;

- після закінчення

роботи або при тимчасовому залишенні електрозварником робочого місця лишати

ввімкнену електрозварювальну установку;

- використовувати

як зворотний провід труби, рейки і подібні випадкові металеві предмети;

- установлювати

зварювальний трансформатор зверху дроселя;

- використовувати проводи з пошкодженою ізоляцією;

- застосовувати саморобні електродотримачі;

- з’єднувати

електропроводи закруткою.

Порядок

виконання роботи

1. Ознайомитись з

темою та метою

практичної роботи.

2. Вивчити

теоретичні відомості практичної роботи та дати усну відповідь на

питання для самоконтролю.

3. Пройти інструктаж з техніки безпеки.

4. Ознайомитися з зварювальним устаткуванням,

пристроями та інструментами зварювальної лабораторії.

5. Підібрати електрод відповідного діаметра.

6. Визначити значення величини сили струму

зварювання.

7. Затиснути електрод в електродотримачі.

8. Наплавити короткий шов на пластину,

розташовану горизонтально.

Питання для самоконтролю

1. Що

таке зварювальний пост?

2. Які є види зварювальних

постів?

3. Що розташоване на зварювальному

посту?

4. Що таке електродотримач?

5. Що таке зварювальний кабель та

які є вимоги до нього?

6. Які допоміжні інструменти

повинні бути у зварювальника?

7. Як збирають та складають деталі для зварювання?

8. Які операції виконують під час підготовки металу

до зварювання?

9. Які є прийоми та способи запалювання дуги?

10. Які особливості ручного електродугового

зварювання?

11. Яких вимог потрібно дотримуватися при виконанні

електрозварювальних робіт?