ТЕМА 3. ІНСТРУМЕНИ ДЛЯ

ОБРОБКИ ОТВОРІВ

Для обробки отворів використовують такі ріжучі інструменти:

-

свердла;

-

зенкери і

зенківки;

-

розгортки;

-

комбіновані

інструменти;

-

розточний інструмент.

Свердло – осьовий різальний інструмент для утворення

отворів в суцільному матеріалі і збільшення діаметра наявного отвору (ГОСТ 25751-83).

У промисловості застосовують свердла: спіральні, перові, одностороннього різання, ежекторні, кільцевого

свердління, а також спеціальні комбіновані. Свердла виготовляють з легованої сталі 9ХС,

швидкорізальних сталей Р6М5 та ін, і оснащені твердим

сплавом ВК6-М, ВК8, ВК10-М та ін

3.1. Перові свердла

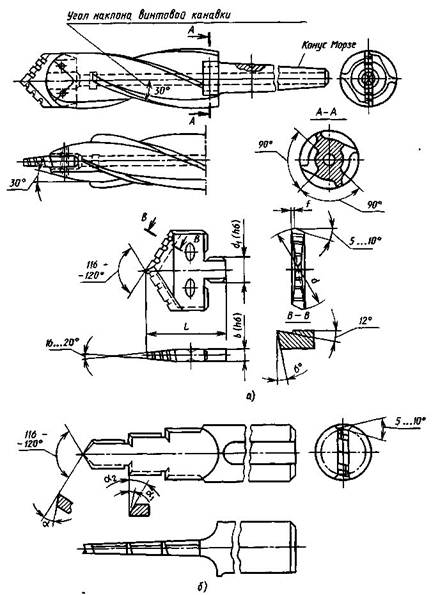

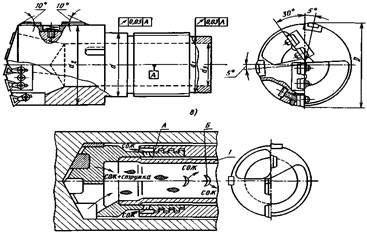

Рис.3.1– Перові свердла

Перові свердла (рис. 3.1) мають більш

просту конструкцію порівняно зі спіральними. Ріжучу частина цих свердел

виконують у вигляді пластин зі швидкорізальної сталі або оснащують з пластинами

з твердого сплаву. Вони володіють підвищеною жорсткістю, і їх застосовують для обробки

поковок, ступінчастих і фасонних отворів і отворів малих діаметрів (менше 1-1,5

мм).

3.2. Свердла для глибокого свердління

Під

глибоким свердлінням розуміється

свердління отворів на глибину, що перевищує діаметр свердла в 5-10 разів і

більше ( min 5D ). Такі свердла застосовують для суцільного (D < 80 мм) і кільцевого ( D> 80 мм) свердління.

До

глибокого свердління висувають такі вимоги:прямолінійність осі отвору,

концентричність отвори по відношенню до зовнішньої поверхні деталі,

циліндричності отвори, точність обробки, отримання необхідної шорсткості

поверхні, отримання стружки, легко видаляється з отвору довжиною до 5-7

діаметрів зазвичай обробляють на токарних, револьверних верстатах і верстатах -

автоматах, отвори більшої довжини - на спеціальних верстатах для глибокого

свердління.

Для свердління отворів довжиною до 5-7

діаметрів застосовують подовжені спіральні свердла стандартної конструкції ,

однак при роботі цими свердлами забиваються стружкою стружкові

канавки, і для її видалення необхідно періодично виймати свердло з отвору (рис.

3.2).

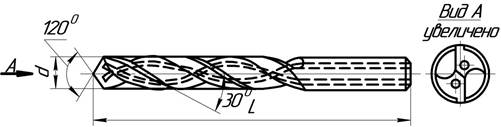

Рис. 3.2 – Спіральне свердло з отворами для підведення змащувально -охолоджувальної рідини.

Для кращого видалення стружки в процесі

роботи застосовують спіральні свердла з отворами для підведення змащувально -охолоджувальної рідини (рис 3.2). Для отримання дрібної стружки, легко

видаляється з отвору потоками МОР, на передній поверхні свердла уздовж ріжучої

кромки роблять стружколомающіе канавки. Стійкість спіральних свердел з отворами до 8

разів перевищує стійкість стандартних свердел.

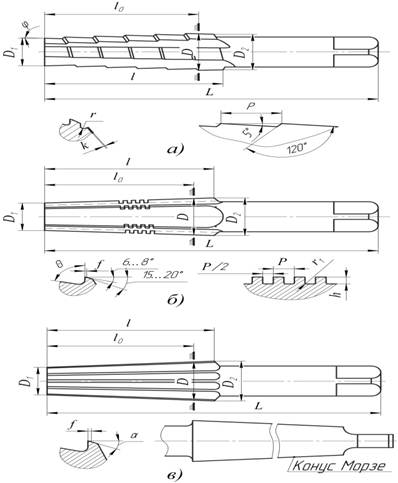

3.3. Шнекові свердла

Виготовляють діаметром від 3 до 30 мм,

їх застосовують для свердління отворів довжиною до 30 діаметрів в сталевих

заготовках і до 40 діаметрів в чавунних.

Ці свердла виготовляють зі швидкорізальної сталі. Для кращого відведення

стружки кут нахилу гвинтових канавок w

= 60°. Стружкові канавки у шнекових свердел мають в

осьовому перерізі прямолінійний трикутний профіль з закругленням в западині

Рис.3.3 – Шнекове

свердло

При обробці заготовок з чавуну кут при

вершині свердла 2ф = 120 ... 130 °, при обробці стали 2ф = 120 ° , задній кут

вибирають в межах 12-15 °. Для зменшення тертя в процесі роботи на калібрує

свердло має утонение 0,03-0,10 мм по напрямку до

хвостовика на довжині 100 мм. Для зменшення тертя стрічку на калібрувальній

частині вибирають рівною 0,5-0,8 ширини

стрічки спірального свердла. Для додання свердла жорсткості діаметр серцевини

приймають рівним 0,3-0,35 діаметра свердла і потім проводять подточкой перемички до 0,1-0,15 діаметра свердла. Діаметр

серцевини не змінюється по всій довжині робочої частини . Для отримання

роздробленої стружки передню поверхню свердла підточують . У свердел для

обробки заготовок з чавуну передній кут вибирають рівним 12-18°, у свердел для

обробки заготовок із сталі 12-15°.

3.4. Свердла однобічного різання. Рушнчне свердло,

ежекторне

Ці свердла ділять на свердла з внутрішнім підведенням ЗОР і зовнішнім

відведенням стружки і на свердла із

зовнішнім підведенням ЗОР і внутрішнім відведенням стружки

Свердла першого типу виготовляють

діаметром від 3 до 30 мм. Свердла роблять зі швидкорізальної сталі і оснащують

пластинами або коронками з твердого сплаву. Пластини і коронки припаюють (рис.

3.4).

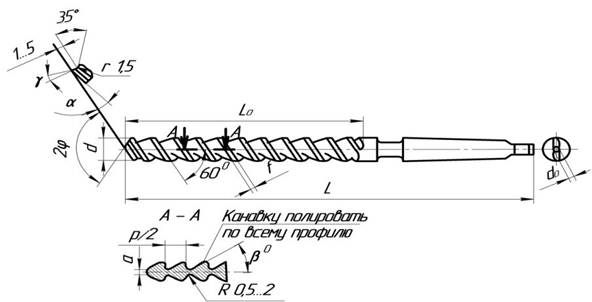

Рис.3.4 – Рушничне свердло

Особливістю ежекторних (рис.3.5) свердел є ефект

підсосу ЗОР, що відходить разом зі стружкою в результаті розрідження і перепаду

тискі , створюваного усередині корпусу свердла. Розрідження забезпечується

поділом прямого потоку рідини на два напрямки. Прямий потік ЗОР подається під

тиском 2-3 МПа по каналу А між внутрішнім і зовнішнім стеблами. Не доходячи до

робочої частини , він розділяється.

Приблизно 70 % рідини направляється в зону різання через зроблені в

корпусі свердла отвори, а 30 % рідини через щілиноподібні сопла Б, зроблені на

внутрішньому стеблі, відводиться назад

Рис. 3.5 – Eжекторне свердло

3.5. Cвердла з непереточуваними

змінними багатогранними пластинами

Свердління свердлами з неперетачіваемой змінними багатогранними пластинами – найбільш продуктивний

і найекономічніший спосіб отримання отворів діаметром

від 12 до 80 мм. Ефективність даного методу пояснюється в першу чергу зниженням

трудомісткості свердління. У порівнянні зі свердлами зі швидкорізальної сталі

машинний час скорочується від 2 до 10 разів. Стійкість змінних пластин дуже

висока , так як вони виготовляються із сучасних марок твердих сплавів з

зносостійкими покриттями.

Додаткового підвищення продуктивності

сприяє можливість встановити в центральне гніздо пластину з високоміцного

сплаву, а в периферійне гніздо із зносостійкого сплаву , що допускає високі

швидкості різання. Використання свердел зі змінними непереточуваними

пластинами дозволяє повністю відмовитися від дорогої переточки. Заміна пластин

може бути проведена менш ніж за хвилину, навіть без зняття свердла з верстата.

3.6.

Зенківки

Зенківки – багатолезовий

ріжучий інструмент, призначений для обробки: циліндричних заглиблень під

голівки гвинтів і ін; конічних заглиблень, для

центрування отворів, отворів під гвинти з потайною головкою, зняття фасок в

отворах та ін. Для кращого напряму в процесі роботи у зенковок

широко застосовують напрямні частини. Зенківки виготовляють зі швидкорізальної

сталі і оснащують пластинами з твердого сплаву. Зенківки зі швидкорізальної

сталі діаметром понад 12-14 мм роблять зварними, з хвостовиком зі сталі 45,

40Х, 45Х .

Зенківки для циліндричних заглиблень мають конструкцію,

аналогічну зенкера . Зенківки для конічних заглиблень (рис. 3.6) роблять з

кутом 2ф = 60°, 75°, 90°, 120°.

Рис. 3.6 – Зенківка

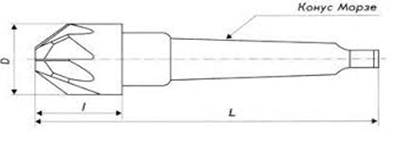

3.7. Конічні розгортки

Розгортка - осьовий різальний

інструмент для підвищення точності форми і розмірів отвору і зниження

шорсткості поверхні.Призначена для попередньої і чстової обробки отворів з полями допуску по 6 - 11- му

квалітетам і з параметром шорсткості поверхні Rа =

2,5 ... 0,32 мкм.

Розгортки для попередньої обробки виконують з полем допуску

V8, допуск на розгорнення для остаточної обробки встановлюють залежно від

допуску на оброблюваний отвір. У процесі роботи розгортки підвищують точність і

якість обробки отворів . Їх зазвичай використовують для обробки отворів після

розточування або зенкеровання. Розгортають отвори

після свердління, в основному при обробці отворів діаметром до 5 мм.

Види розгорток:

- за способом

застосування розгортки поділяють на – ручні та машинні;

- за формою

оброблюваного отвору – на

циліндричні і конічні;

- по методу

закріплення – на хвостові

і насадні;

- по конструкції – на цілісні і збірні, жорсткі і регульовані.

Ручні розгортки діаметром 3-40 мм виготовляють

зі швидкорізальної сталі, а також з легованої сталі 9ХС, так як вони працюють

при малих швидкостях різання. Машинні розгортки діаметром 3-50 мм і ножі для

збірних розгорток діаметром 40-100 мм виготовляють зі швидкорізальної сталі або

оснащують пластинами з твердого сплаву.

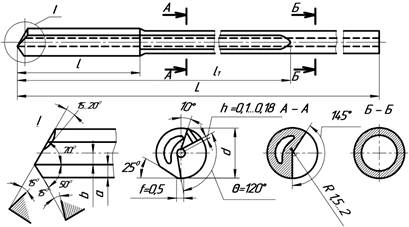

Конічні розгортки застосовують для перетворення циліндричного

отвору в конічний або для калібрування конічного отвору, попередньо обробленого

іншим інструментом. Для отримання отворів під конус Морзе (з циліндричного)

зазвичай застосовують комплекти розгорток

з трьох або двох штук (рис. 3.7).

Перша має щаблі на зубах, розташовані по гвинтовій лінії на

конусі з кутом, рівним куту нахилу конуса Морзе, напрямок різьблення збігається

з напрямком різання. Ця розгортка перетворює циліндричний отвір в

ступеневий. Розгортки мають від трьох до

восьми зубів залежно від розмірів оброблюваного конуса, вони затилуванні по

задній поверхні (рис. 3.7 а)).

Друга розгортка має форму, відповідну формі оброблюваного

отвору, її зуби для дроблення стружки перетинаються прямокутної різьбленням ,

що має напрям , зворотне напрямку різання (рис. 3.7 б)).

Третя розгортка по конструкції відрізняється від

циліндричних розгорток тим , що зуби у неї розташовані на конусі і мають змінну

глибину канавки (більшу у більшого діаметра розгорток) (рис. 3.7. в)).

Рис. 3.7– Kомплекти розгорток з трьох штук

Конічні розгортки зазвичай роблять з рівномірним кроком.

При отриманні отвори конусність

1:30 з підготовленого циліндричного отвору потрібне видалення меншого шару

металу, і тому застосовують дві розгортки (другу і третю). При обробці отворів конусностью 1:50 і розгортанні раніше підготовлених

конічних отворів застосовують тільки третю розгортку.

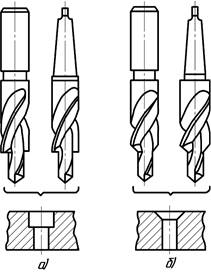

3.8. Комбіновані інструменти для обробки

отворів

Для суміщення операцій і переходів при обробці циліндричних

і ступінчатх отворів використовують різні комбіновані

інструменти.Їх застосування значно скорочує машинний

допоміжний час і підвищує продуктивність обробки.Застосування

комбінованих інструментів при обробці ступінчастих отворів значно зменшує

відхилення від співвісності ступенів і підвищє

точність розмірів між торцевими поверхнями оброблюваної заготовки.

При обробці циліндричних отворів широко застосовують

інструменти, що є з'єднанням інструментів різних типів, наприклад свердло - зенкер, свердло - розгортка,

зенкер - розгортка ( рис. 3.8.) та ін.

Для обробки ступінчатих отворів застосовують інструменти,

що є з'єднанням однотипних інструментів (ступінчасті

свердла, зенкери, розгортки та ін. ).

Конструктивні та геометричні параметри комбінованих

інструментів вибирають аналогічно раніше розглянутим інструментам відповідного

типу.

Недоліком цих конструкцій є порівняно

невелике число переточувань. Цей недолік усувається в конструкціях збірних

комбінованих інструментів, що складаються з набору простих інструментів.

Рис.3.8 – Вди комбінованх

інструментів