ПРАКТИЧНА

РОБОТА № 4. РОЗРАХУНОК ЗУБОРІЗНИХ

ДОВБАЧІВ

4.1 Класифікація та призначення добачів

Виготовлення зубчастого колеса різних зубчастих деталей здійснюють за

допомогою двох методів: копіювання та обкату.

Копіювальний метод – метод нарізання

зубчастих коліс ріжучими кромками які відповідають формі впадини зуба. Сюди

відносять: фасонні дискові і пальцеві фрези, фасонні зуборізні головки,

притирка для коліс внутрішнього зачеплення.

Метод обкату – метод при якому

зубчасті колеса утворюються в результаті відносного руху ріжучої кромки

інструмента та оброблюваної поверхні. Сюди відносять: зуборізні гребінки,

черв’ячні фрези, довбачі, різцеві головки.

Довбач – це інструмент, що

представляє собою зубчасте колесо, бічні сторони і вершини зубів якого мають

задні і передні кути.

Довбач активно

використовуються в сучасному виробництві при нарізанні зубців коліс косозубого, циліндричного і прямозубого типів, а також

коліс з внутрішнім виглядом зачеплення. Довбачі

відіграють важливу роль при нарізуванні зубців в упор, зокрема, в процесі

нарізування коліс з фланцями або блокових коліс. Вони дозволяють підвищити

продуктивність праці при нарізуванні коліс, що мають більшу кількість зубців і

вузький бурт, а також при нарізуванні рейок і зубчастих секторів. Також не

можна не відзначити підвищені технологічні показники довбачів,

а також можливість роботи з максимальною точністю і велику область

використання.

В якості сировини у виробництві довбачів

використовується швидкорізальна сталь, в деяких випадках їх також оснащують

пластинами твердосплавного типу.

Залежно від характеру оброблюваних деталей довбачі діляться на три групи:

1) прямозубі - для нарізання прямозубих

коліс;

2) косо зубі - для нарізання коліс із

гвинтовим зубом і шевронних коліс;

3) спеціальні -

для нарізання зубчастих деталей не евольвентного

зачеплення (зірочки, шліцьові вали і т. д.)

По конструкції добвачі

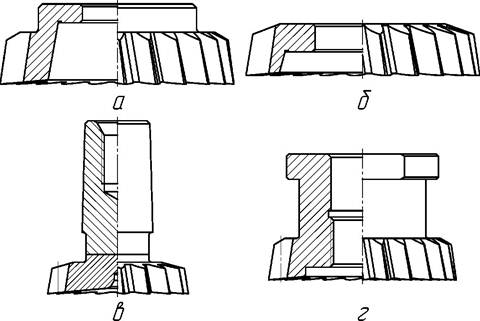

класифікуються на наступні групи (рис 4.1):

а) дискові -

застосовуються для коліс внутрішнього і зовнішнього зачеплення при великих

діаметрах;

б) чашкові - для

нарізування зубів в упор;

в) хвостові - для

коліс внутрішнього зачеплення малого діаметра, де неприпустимо застосування та

виготовлення дискового двбача;

г) втулкові - є

видозміненим типом хвостового довбача;

д) збірні.

Рис. 4.1 – Зуборізні довбачі

а – чашковий , б –

дисковий, в – хвостовий, г – втулковий

Згідно ГОСТ 9323-79 довбачі виготовляють 5-ти типів і 3-х класів точності табл. 4.1.

Довбач, як інструмент, утворюється

з циліндричного зубчастого колеса шляхом створення передніх і задніх кутів по

всьому контуру ріжучих кромок. У результаті цього задані поверхні стають

схожими на конічне колесо з рівновисоким зубом. Однак

на відміну від конічного колеса, у якого твірна початкового конуса розташована

на конічній поверхні, у довбача твірна початкового

(ділильного) циліндра лежить на циліндричній поверхні. Ділильний діаметр є

постійним в будь-якому перерізі, перпендикулярному до осі довбача.

Таблиця

4.1. Типи і класи точності довбачів

|

Довбач |

Тип |

Dt, мм |

Клас точності |

|

Дисковий: |

|

|

|

|

прямозубий |

І |

75,100,125,160,200 |

АА,А,В |

|

косозубий |

ІІ |

100 |

А,В |

|

Чашковий прямозубий |

ІІІ |

50,75,100,125 |

АА,А,В |

|

Хвостовий: |

|

|

|

|

прямозубий |

IV |

25,38 |

В |

|

косозубий

|

V |

38 |

В |

|

Примітка. Для обробки коліс 6-ї степені точності

рекомендуються довбачі класуАА

, для обробки коліс 7-й степені точності – довбачі

класу А, і дял 8-ї степені точності –довбачі класу В. |

|||

Діаметр ділильного кола довбача

необхідно робити якомога меншим. Також при проектуванні довбача

необхідно притримуватися наступних практичних співвідношень між діаметром

ділильного кола довбача та його модулем:

Діаметр Dt, мм………...

75 100 150 360

Модуль m …………… 1- 4,5 1-8

2-12 6-36

Для створення задніх кутів на вершині зубів (aВ) і на його бічних сторонах (aБ),

зуби довбача утворюються шляхом зміщення вихідної рейки і мають

у кожному перетині перпендикулярному до осі довбача

свою особливу величину зміщення контуру ![]() , де

, де ![]() - коефіцієнт зміщення контуру початкової

інструментальної рейки.

- коефіцієнт зміщення контуру початкової

інструментальної рейки.

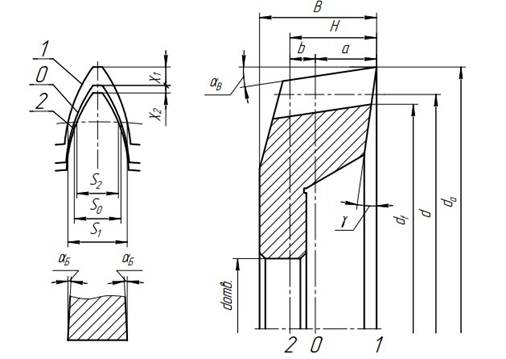

Розрізняють три основних січення довбача,

перпендикулярних до його осі.

Січення 1 - 1, що проходить через

вершинні ріжучі кромки нового довбача, називається початковим. У цьому січенні зміщення

вихідного контуру рейки буде позитивним і максимальним ![]() .

.

Січення 0 - 0 називається вихідним.

У ньому зміщення вихідного контуру дорівнює нулю. Це січення називається також

і розрахунковим, так як в ньому

визначаються основні параметри довбача.

Січення 2 - 2 називається кінцевим. Воно відповідає остаточно

сточеному довбачу. Січення утворено негативним зсувом

початкового контуру рейки ![]() .

.

В

любому перетині профіль зуба буде

окреслено по евольвенті. Задля уникнення спотворення профілю, евольвенти повинні бути утворені

від одного і того ж основного циліндра діаметром:

![]() .

.

Рис.

4.2 – Геометрія довбач

Згідно ГОСТ 9324-79 довбачі

роблять з номінальними ділильними діаметрами рівними 25, 38, 50, 75, 100, 125,

160, 200, 360. Фактичний ділильний діаметр відрізняється від номінального, що

випливає з умови ![]() , де

, де ![]() –

число зубів довбача, яке є цілим. Переважно приймають

число зубів в межах від 30 до 60, якщо довбач не

фланкований (бажано враховувати умову

–

число зубів довбача, яке є цілим. Переважно приймають

число зубів в межах від 30 до 60, якщо довбач не

фланкований (бажано враховувати умову ![]() ).

).

Діаметр кола виступів на передній поверхні:

![]()

де ![]() – коефіцієнт висоти головки зуба. Для стандартного

зачеплення

– коефіцієнт висоти головки зуба. Для стандартного

зачеплення![]() .

.

![]() – коефіцієнт радіального

зазору. Для стандартного зачеплення

– коефіцієнт радіального

зазору. Для стандартного зачеплення ![]() .

.

Діаметр кола впадин по передній поверхні:

![]() .

.

Товщина зуба по дузі ділильного

кола :

![]() − в

основній площині;

− в

основній площині;

![]()

де ![]() - бічний задній кут.

Знаходиться в межах 2 - 4 градусів.

- бічний задній кут.

Знаходиться в межах 2 - 4 градусів.

Передній кут на вершині зубів ![]() у чистових довбачів

приймають рівним 5 градусам, а у чорнових від 10 до 12.

у чистових довбачів

приймають рівним 5 градусам, а у чорнових від 10 до 12.

Задній кут на вершині зубів a в у стандартних довбачів дорівнює 6 градусам, у чистових довбачів збільшують до величини 8-9 градусів, а для

чорнових до 12.

При визначенні параметрів косозубого

довбача розрахунки залишаються тими ж, лише необхідно

враховувати кут нахилу зубів b при розрахунку ділильного діаметра.

4.2. Розрахунок

чашкового довбача

1. Число зубів довбача. Визначають з розрахунку номінального

стандартного ділильного діаметра довба![]() , при чому в більшості випадків вибирають

парні значення числа зубів:

, при чому в більшості випадків вибирають

парні значення числа зубів:

![]()

2. Допустиме зміщення

передньої поверхні від початкового січення:

![]() ,

,

де ![]() - максимальний коефіцієнт

зміщення на довбачі.

- максимальний коефіцієнт

зміщення на довбачі.

Мінімальну

товщину зуба ![]() вибирають в залежності

від модуля m:

вибирають в залежності

від модуля m:

|

Модуль m довбача, мм |

Допустима максимальна

товщина зуба |

|

1-1,5 |

|

|

1,75-2,75 |

|

|

3,00-4,0 |

|

|

4,25-6,0 |

|

|

6,5-8,0 |

|

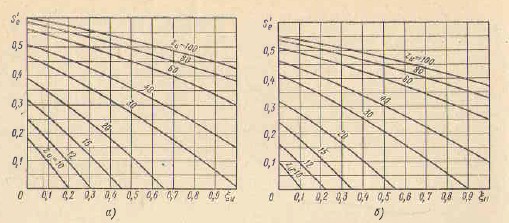

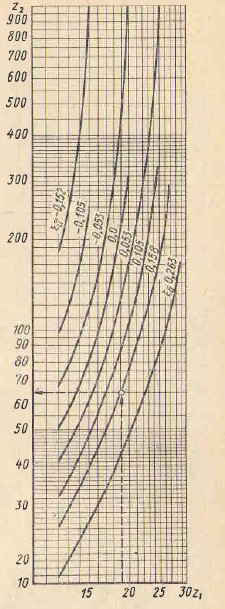

Коефіцієнт зміщення![]() вибирають за рис. 4.3 Взнавши значення

мінімальної допустимої товщини зуба

вибирають за рис. 4.3 Взнавши значення

мінімальної допустимої товщини зуба![]() і число зубів довбача по графіку знаходять

відповідне значення

і число зубів довбача по графіку знаходять

відповідне значення ![]() . Для цього від вибраного

значення потрібно іти по горизонталі до

пересічення з кривою для відповідного числа зубів довбача

. Для цього від вибраного

значення потрібно іти по горизонталі до

пересічення з кривою для відповідного числа зубів довбача

![]() , і потім – по

вертикалі до величини

, і потім – по

вертикалі до величини ![]() .

.

Рис. 4.3 – Графіки для

визначення максимального коефіцієнта

зміщення (за даними М.С.Полоцького)

а – висота головки зуба довбача в розрахунковому січенні рівна 1,25m; б -висота головки зуба довбача

в розрахунковому січенні рівна1,3m;![]() -номінаьна товщина зуба довбача;

-номінаьна товщина зуба довбача;![]() – число зубів

довбача.

– число зубів

довбача.

3. Передні і задні кути при вершині зуба:

![]()

![]() передній кут при

вершині зуба вибирають від 5-100,

передній кут при

вершині зуба вибирають від 5-100,

![]() задній кут при вершині

приймається для чистових довбачів –60,

для чорнових – 9-120.

задній кут при вершині

приймається для чистових довбачів –60,

для чорнових – 9-120.

1.

Розміри

зуба довбача ( в розрахунковому січенні)

Висота головки і ніжки зуба для не корегованих зубчатих

коліс :

за ![]() мм,

мм, ![]() ;

;

за m >2.75мм; ![]() мм .

мм .

2.

Діаметр

кола виступів довбача :

![]() .

.

Діаметр

кола впадин довбача:

![]() ,

,

де h – висота зуба.

![]() .

.

3.

Товщина

зуба по дузі ділильного кола на відстань a від розрахункового січення.

.

.

4.

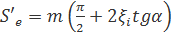

Перевіряють

правильність вибору коефіцієнту зміщення, для цього визначають відсутність підрізання

при мінімальному числі зубів z1 колеса, що нарізають.

Від заданого числа зубів довбача, слідуючи по

вертикалі до перетину з кривою, яка відповідає відповідному значенні, а потім

по горизонталі знаходять максимальне число зубів колеса z2, яке ще може бути

оброблене даним довбачем без підрізання (рис. 4.4).

8.

Основні конструктивні параметри довбача вибираються

за ГОСТ

9323-79.

Рис. 4.4 – Графік для

визначення умов підрізання (за даними М.С.

Полоцького)