ТЕМА 14.

ЗАТОЧУВАННЯ І ДОВЕДЕННЯ ІНСТРУМЕНТІВ

Заточування інструмента

є однією з останніх операцій при його виготовленні. Вона полягає у шліфуванні

передніх і задніх поверхонь для додання їм необхідних геометричних форм і розмірів

і належної якості поверхні.

У процесі експлуатації інструмент

затупляється і його необхідно переточувати для відновлення його різальних

властивостей. міцність керамічних матеріалів приблизно в 3 рази нижча за

міцність твердих сплавів.

Керамічні

інструментальні матеріали відрізняються низькою ударною в'язкістю, малою пластичністю і

підвищеною крихкістю, тому більшою мірою, ніж тверді, сплави керамічні

матеріали чутливі до температурної напруги. Шліфування керамічних

інструментальних матеріалів можливе тільки алмазними кругами за умов, що

виключають високу температуру нагріву

шліфованих поверхонь.

Алмаз має найвищу твердість і найбільший

модуль пружності зі всіх відомих різальних матеріалів.

Теплопровідність

алмазу також значно вище, ніж у інших інструментальних матеріалів, а коефіцієнт

лінійного розширення в 5-10 разів менший, що обумовлює високу стійкість алмазу

при теплових навантаженнях до 800-1200°С, більше за які алмаз

перетворюється на графіт.

Шліфувати

алмазні інструменти можна тільки алмазними

кругами на металевій зв'язці.

Композиційні

полікристалічні матеріали на основі кубічного і вюртцитоподібного

нітриду бору мають твердість, в 2-4 рази більшу, ніж тверді сплави.

Теплостійкість 1100-13000 С. Шліфуються дуже погано і лише кругами з

алмазу. Причому витрата кругів в 50-100 разів більша, ніж при обробці твердих

сплавів.

14.1.

Абразивні матеріали. Характеристики абразивних інструментів

Алмаз має

найвищу мікротвердість (1011 Па) і найвищий модуль пружності (88х1010

Па), що визначає його високу зносостійкість і абразивну здатність при обробці

вуглецевих матеріалів.

Випускаються 23 марки алмазних порошків, які

маркуються: А – природний алмаз, АС - синтетичний монокристалічний алмаз, АР -

синтетичний полікристалічний, до якого додається буква В (АРВ) - балас, (АРК) -

карбонати, (АРС) - пеки - це означає тип полікристала.

Ельбор другий за твердістю після алмазу, але

не боїться вуглецю, інертний до заліза, добре витримує циклічні теплові

навантаження.

Випускається в двох модифікаціях: ельбор і

кубаніт. Перший позначається буквою Л, другий - К. До них додаються букви

характеристики: ЛО, КЛ - звичайної міцності, ЛП, КР - підвищеної міцності, ЛКВ

- високої міцності, ЛОМ, КОМУ - звичайної міцності з металевим покриттям, ЛОС,

КІС - звичайної міцності із склопокриттям, ЛМ, КМ. - мікропорошки.

Електрокорунд

залежно від вмісту окислу алюмінію має різний колір, структуру і властивості.

Електрокорунд

нормальний (12А - 16А) застосовується для попереднього шліфування корпусів

збірного інструмента, оскільки має велику в'язкість.

Електрокорунд

білий (22А-25А), для заточування інструмента із швидкорізальної сталі.

Електрокорунд

хромовий (32А-34А), шліфування інструмента із швидкорізальної сталі (попереднє

і остаточне).

Електрокорунд

титановий (37А), шліфування заготовок із вуглецевих сталей.

Монокорунд (43А-45А), заточування інструмента із

швидкорізальної сталі з низькою шліфованістю.

Карбід кремнію зелений (63С-64С),

попереднє заточування інструментів з

твердих сплавів.

Хромотитанистий

електрокорунд (91А-92А), круги підвищеної стійкості для швидкорізальної сталі.

Шліфувальні круги і

режими заточування повинні бути вибрані такими, щоб у процесі заточування не

створювалися надмірні місцеві нагріви, які, як ви

пам'ятаєте, знижують різальні здатності інструмента.

Розміри зерен характеризують зернистість круга. Номер зернистості визначається розміром

осередка контрольного сита через який проходять ці зерна.

Величина

зерна визначає продуктивність заточування і якість поверхні. Чорнове

заточування проводиться кругами з номером зернистості 80 - 40, а чистове - 25 -

16.

При

виготовленні шліфувальних кругів абразивні зерна з'єднуються за допомогою

різних зв'язок. Для заточування використовуються круги на бакелітових, керамічних, вулканітових

і металевих зв’язках.

Круги на

керамічній зв'язці мають велику продуктивність, добре зберігають форму, але

крихкі.

Круги на

бакелітових і вулканітових зв’язках міцніші,

еластичніші, допускають великі колові швидкості обертання і при їх роботі

виділяється менше тепла.

Металева зв'язка

застосовується тільки для діамантових, ельборових і кубанітових

кругів.

Позначаються

зв'язки в марці круга буквами К - керамічна, Б - бакелітова, В - вулканітова і М - металева.

Абразивний

інструмент з електрокорунду виготовляють на плавкій керамічній зв'язці, а

інструмент з карбіду кремнію - на пековій. Плавкі зв'язки хімічно взаємодіють з

абразивними зернами з електрокорунду і тому забезпечують велику міцність

абразивного інструмента.

Керамічні

зв’язки мають високу вогнетривкість, водотривкість,

хімічну стійкість і високу міцність.

Недоліком цих зв'язок є їх висока крихкість, унаслідок чого круги на цій

зв'язці не можуть використовуватися при ударних навантаженнях і для відрізних

робіт, де виникають великі вигинаючи сили.

Абразивний

інструмент на бакелітовій зв’язці має більшу міцність, особливо на стиснення,

ніж інструмент на керамічній зв'язці, що дозволяє йому працювати на високих

швидкостях різання. Шліфувальні круги на бакелітовій зв'язці, армовані склосіткою, застосовують для обдирного шліфування і

відрізних операцій. Недолік бакелітової зв'язки - її мала теплостійкість.

Бакелітова зв'язка недостатньо стійка до дії ЗОР, що містять лужні розчини.

Вулканітова зв’язка має велику еластичність і щільність. Шліфувальні

круги на вулканітових зв'язках застосовують в

основному при відрізанні і прорізанні пазів і як основний, при безцентровому шліфуванні і при вишліфовуванні

канавок на інструментах із швидкорізальної сталі.

Твердість

круга характеризується здатністю зв'язки утримувати абразивне зерно від

випадання при дії на нього зовнішнього навантаження.

Твердість

круга в першу чергу визначає продуктивність і якість заточеної поверхні. При

високій твердості круг швидше «засалюється», що веде до підвищення температури

в зоні контакту. А це, у свою чергу, дає припікання на поверхні інструмента і

сприяє утворенню тріщин.

При роботі

дуже м'яким інструментом він швидко зношується в результаті обсипання ще

працездатних зерен.

Для

заточування різальних інструментів використовують м’які, середньом’які

середні шліфувальні круги.

Маркується

твердість за групами: м'який - М1, М2, М3;

середньом’який –СМ1, СМ2; середній – С1, С2; середньотвердий – СТ1, СТ2, СТ3; твердий

– Т1, Т2.

Структура круга характеризує його будову. Під

структурою абразивного інструмента розуміється кількісне співвідношення в ньому

зерен, зв'язки і пор. Структура круга впливає на

ступінь «засалювання» круга. Пористі круги із відкритою структурою

продуктивніші, але дають менш чисту поверхню. Позначається структура номерами

від 0 до 12. Із збільшенням номера число зерен

зменшується, а об'єм зв'язки збільшується.

Структура 0 - 3 - щільна, використовується для профільного шліфування.

4-6 – средньощільна,

структури 5-8 – середня і 9

-12 – відкрита структура.

Для заточування інструмента рекомендують круги

з середньощільною і відкритою структурою.

Концентрація

застосовується для діамантових і ельборових кругів для характеристики об'ємного

вмісту абразивних зерен. За 100% прийнято вважати 4,4

карата (0,88г) в 1см3 робочого шару. Чим

більша концентрація - тим більша різальна здатність круга. Круги можуть мати

100%, 150% і 200% концентрацію.

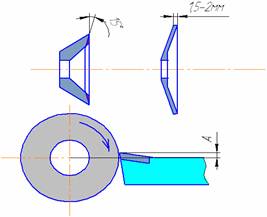

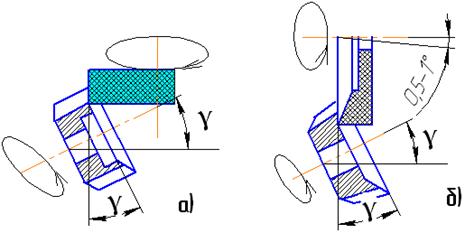

Форма круга. Заточування інструмента по площинах

найчастіше виконують чашковими або тарілчастими кругами.

Знос таких

кругів не позначається на продуктивності

шліфування. З метою зменшення

зони контакту круга з інструментом на торці круга роблять конічну або радіус

поверхню. Цей захід зменшує тепловиділення, полегшує видалення стружки і

зменшує імовірність припікання на поверхні інструмента.

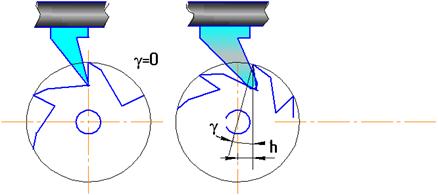

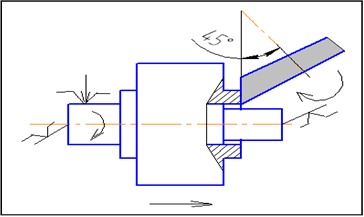

Обертання

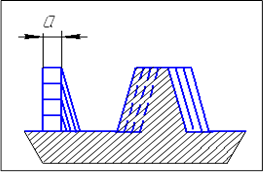

круга повинне бути направлене від різальної кромки у бік поверхні, що

заточується.

Щоб

уникнути підхоплення інструмента, рекомендується різальну кромку встановлювати

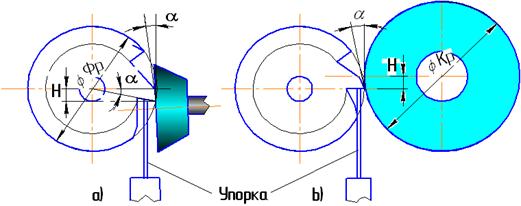

вище за центр обертання круга (див. рис.14.1). При заточуванні треба

застосовувати рясне охолоджування або заточувати суху. Періодичне охолоджування

недопустиме, оскільки це веде до припікань і тріщин

на поверхні інструменту.

Рис. 14.1–Заточування абразивом

Щоб круг рівномірно зношувався по всій робочій поверхні, інструмент осцилюючими

рухами переміщають вздовж робочої поверхні круга.

При

заточуванні чашковими або тарілчастими кругами шліфувальну головку повертають

на 10-20, щоб круг працював тільки однією стороною. Це

зменшує поверхню зіткнення круга з інструментом, і потік іскри буде спрямований

у бік від робочого.

Гострі різальні кромки і висока чистота

поверхонь інструмента досягається тим, що після заточування проводиться

доведення. Доведення інструмента виконується алмазними кругами. Алмазний круг складається з алюмінієвого

корпусу (іноді пластмасового) і алмазоносного шару.

Алмазоносний шар може мати 25, 50 і 100% концентрацію алмазного порошку.

При доведенні рекомендується 50% концентрація. Зв'язка може бути або

бакелітова, або металева. Круги на

бакелітовій зв'язці використовуються для доведення, а на металевій - для

заточування.

Зернистість

кругів рекомендується брати 160 - 200 для отримання чистоти Rа=1,25

- 3,2 і М40 - М14 для Rа=0,16 - 0,32.

Характеристики

кругів для заточування інструментів з твердого сплаву і мінералокераміки. Матеріал абразиву,

що рекомендується для заточування, - карбід кремнію зелений, зернистість 25 -

40, зв'язка керамічна (для ЦМ 332 - бакелітова). Твердість при ручному

заточуванні СМ1, СМ2, С1. При

механічному - М2, М3, СМ1, СМ2;

структура 5 - 8 для всіх матеріалів інструмента і всіх видів заточування.

Охолоджуюча рідина 5% розчин соди у воді або 5% розчин емульсії у воді.

Подача ЗОР 4 - 6 л/хв (мінералокераміка

заточується тільки в суху).

Колова швидкість

круга 12 - 18 м/с.

Характеристики

кругів для заточування швидкорізального інструмента. Матеріал -

електрокорунд нормальний або електрокорунд білий, зернистість 25 - 40, зв'язка

керамічна, твердість при ручному заточуванні С1, С2, для механічного

заточування СМ1, СМ2, колова швидкість 25 - 30 м/с.

Усе інше

як для твердих сплавів.

14.2. Заточування інструментів

Заточування

інструментів по площинах. Часто задні і передні поверхні інструментів є площинами або сукупністю площин,

по яких і заточуються інструменти при їх виготовленні і експлуатації. Ці

площини на інструменті можуть займати найрізноманітніші положення. Тому при

заточуванні виникає необхідність сумістити площину інструмента з робочою площиною круга. А для цього

необхідно визначити кути, на які треба повернути відповідний вузол пристрою для

того, щоб були забезпечені задані кути заточування на інструменті.

Для цієї мети застосовують такий пристрій: триповоротні

універсальні лещата (для заточування різців); поворотні головки - для

заточування торцевих і кінцевих фрез і спіральних свердел. Таким чином, по

площині заточують різці, фрези і свердла.

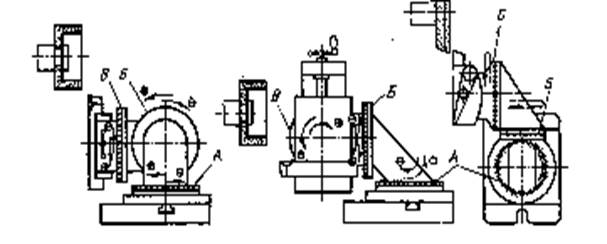

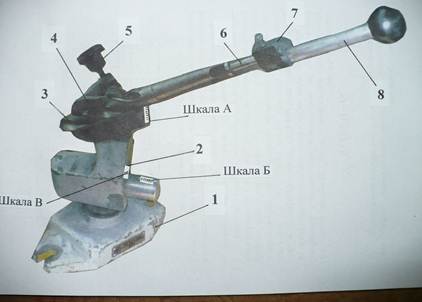

Заточування

різців. Триповоротні лещата показані на рисунку 5-2 в їх початковому

положенні. Для заточування по передній

поверхні треба повернути основу навколо шкали А на кут γ, друге коліно

навколо шкали Б на кут λ і лещата навколо шкали В на кут φ .

Для заточування по задній головній поверхні

треба повернути лещата навколо шкали А на кут φ, потім за шкалою В повертаємо на кут α

(рис.14.2).

Рис.14.2– Заточування різців

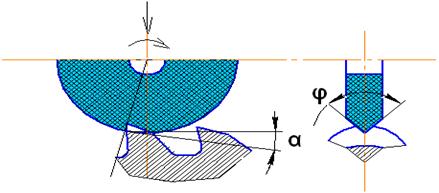

Заточування зубів торцевої фрези також можна проводити чашковим кругом. У процесі

заточування фреза встановлюється в заточувальній головці (рис. 14.3), і за рахунок

осцилюючого руху стола заточувального верстата здійснює зворотно-поступальні

рухи щодо круга.

Рис.14.3 – Заточування фрези

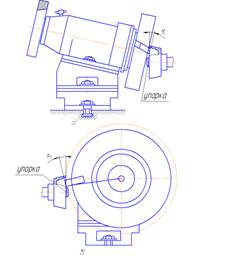

Заточування свердел може також проводитися по площині на універсальному

заточувальному верстаті із застосуванням універсально-заточувальної головки, по

конічній поверхні із застосуванням пристрою 3Б632.50 (рис.14.4).

Рис.14.4 – Заточування свердла із застосуванням пристрою 3Б632

Для заточування по гвинтовій поверхні

застосовуються напівавтомат мод. 3653 і 3659М. На цих верстатах для заточування свердел гвинтоваа поверхня на свердлі виходить в результаті

підсумовування декількох рухів. Так, свердло обертається навколо своєї осі з

невеликою швидкістю. Шліфувальний круг також обертається і за допомогою кулачка

здійснює зворотно-поступальний рух. У результаті складання цих рухів на задній поверхні свердла формується гвинтова поверхня.

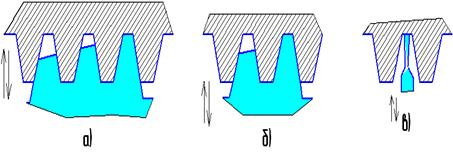

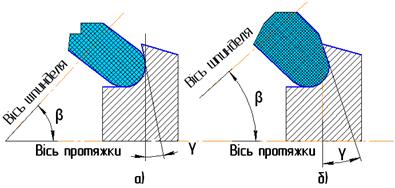

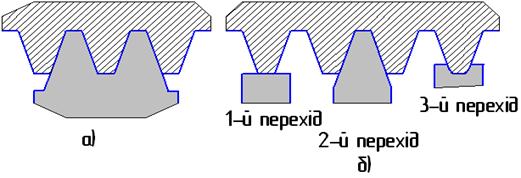

Заточування протяжок. Протяжки заточуються по

передній поверхні, щоб збільшити термін служби інструмента. Крім того, при

виготовленні їх для стружковідділення на задній

поверхні вишліфовують стружкоділильні канавки і

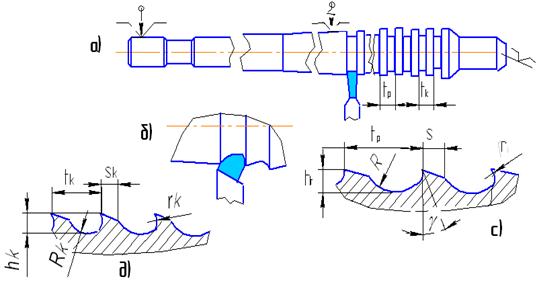

проводиться доведення задніх поверхонь. Схеми цих робіт показані на рис.14.5.

Рис.14.5 – Вишліфовування стружкоділильних

канавок

тороїдальним (а) і тороїдально-конічним кругами

Для заточування заданого переднього кута слід

визначити діаметр шліфувального круга і кут установки круга щодо осі протяжки

так, щоб не було впровадження круга в тіло протяжки. Граничний максимально

допустимий діаметр круга береться таким, що дорівнює радіусу кривизни

гіперболи, перетину передньої поверхні зуба протяжки і перетину А-А. Для отримання

при заточуванні необхідної форми зуба робоча частина круга повинна бути

заправлена за профілем, відповідним профілю западини зуба протяжки.

Заточування зенкерів і

розгорток. Зенкери і розгортки заточуються на універсальних

заточувальних верстатах.

Рис.14.6 – Схема заточування розгорток по

передній поверхні

Рис. 14.7 – Схема заточування розгорток по

задній поверхні

Заточування і доведення передніх поверхонь

виконується в центрах, для чого насадний інструмент одягається на

облямовування, якщо кут, заточування проводиться в триповоротних

головках з консольним кріпленням інструмента і базуванням по конусу. Схеми

заточування показані на рисунках 14.6, 14.7.

Заточування

зуборізального інструмента. Знос зуборізального інструмента

відбувається по задній і передній поверхнях.

Лімітуючим

є зношування по задній поверхні hз.

Черв'ячні фрези

із гвинтовими канавками заточують

конічною поверхнею кола з кутом профілю 15-400. При цьому на

передній поверхні зуба з'являється опуклість, величина якої залежить від

діаметра шліфувального круга і кута нахилу стружкової

канавки фрези.

Зменшити

величину опуклості можна шляхом вибору круга як можна меншого діаметра. Повне

її усунення можливе тільки при заточенні профільним колом, що в умовах

інструментального цеху нереально.

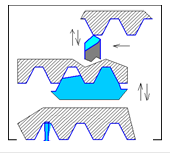

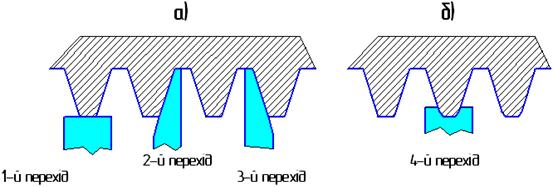

Зуборізальні довбачі із прямими зубами заточують по передній поверхні

методом круглого шліфування. Заточення косозубих довбачів виконують методом плоского (рис. 14.8) богатопрохідного шліфування

кожного зуба окремо. Заточення закінчують виходжуванням шляхом шліфування без

поперечної подачі інструмента.

Рис.14.8 – Методи заточки прямозубих довбачів: а) периферією

круга; б) торцем круга

14.3. Методи

заточування і режими різання

Заточування

може бути пружним, глибинним і

електрохімічним.

Пружне заточування здійснюється

введенням у систему верстат - пристрій - інструмент ланки зниженої жорсткості.

Цей метод дозволяє стабілізувати динамічні і теплові явища і сприяє

стабілізації якості заточування.

Застосовується при заточуванні т/с різців верстатів моделей 3А62А, 3Д62А, 3Е624 та ін.

Використовуються круги на металевій і керамічній зв'язці. Максимальна

інтенсивність знімання виходить при швидкості круга 22 - 25 м/с. Контактний

тиск залежить від виду твердого сплаву. Для Т5К10, ВК8 -(12-15)107Па;

Т30К4- 5•107 Па; Т15К6, ВК2 - (8 - 10 ) 107 Па.

Процес заточування необхідно обов'язково

закінчувати виходжуванням.

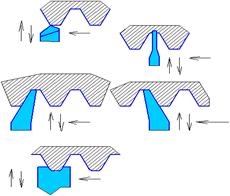

Глибинне

заточування проводиться за схемою богатопрохідного,

глибинного або врізного шліфування. При багатопрохідній обробці припуск знімається за більше число

проходів при малій глибині шліфування (0,005 - 0,01 мм.) і при великій подачі

для діамантових або ельборових кругів (0,5мм/хв) і для електрокорунду і карбіду

кремнію зеленого 3 - 10 м/хв.

При глибинному

шліфуванні весь припуск знімається за один - три проходи при великій глибині

різання (0,2 - 2мм.) і низькій поздовжній подачі: для діамантових кругів - 0,01

- 1мм/хв; і для абразивів - 0,3 - 2м/хв.

Технологія заточування

Інструмент із

швидкорізальної сталі заточують за такими схемами:

1. Заточування кругами з електрокорунду.

2. Заточування кругами з електрокорунду і доведення стрічок і

фасок ельбором.

3. Заточування кругами з

ельбору.

Обробка за першою схемою дає Rа=0,63

мкм, за другою і третьою схемами - Rа=0,32 мкм. Ельборові круги на

бакелітовій зв'язці Б1 і керамічній К6.

Припуск за 2 - 3 схемами - 0,3мм

Інструмент з твердого сплаву з напаюванням заточують за такими

схемами:

1. Заточування

сталевого корпусу електрокорундом, твердого сплаву пластинки – зеленим карбідом кремнію, доведення

діамантовим кругом.

2. Заточування

кругами із зеленого карбіду кремнію одночасно і твердого сплаву і державки,

доведення пластинки діамантовим кругом.

3. Заточування

і пластинки, і державки діамантовим кругом на металевій зв'язці методом

електрохімічного шліфування.

Схеми 1,2 повинні мати припуск 0,3 - 0,4мм,

схема 3 менше 0,3мм.

Контроль тріщин після

заточування проводиться візуально, за допомогою мікроскопа, хімічним

травленням, магнітним і люмінесцентним способами. Вимірювання

кутів заточування проводять шаблонами, кутомірами, в ділильних головках і за допомогою спеціальних приладів.

Відхилення кутів: різці - ± 15', свердла ± 30',

зенкери ±10', розгортки -0,5 - 10', фрези торцеві ± 20', радіальне биття головної різальної

кромки 0,05мм, торцеве биття - 0,025мм. Протяжки γ± 10', α ± 20' - для чорнових

зубів і α ± 15' - для

чистових.

Обладнання для

заточування інструментів

Різці в

інструментальних цехах заточують на універсальних заточувальних верстатах

моделей 3621 і 3622. В умовах інструментального заводу - на напівавтоматах

3Д6247

Фрези –

на універсальному верстаті 3Е667.

Свердла по конічній задній поверхні - на

верстатах 3А64ДП43, 3Б657, 3Б652. По гвинтовій поверхні - напівавтомат 3Г653 і, нарешті, по

площині - 3Б650, 3Д653.

Зенкери і розгортки по задній поверхні

заточують на верстатах 3658, 3659.

Мітчики –

на спец. верстатах 4М, 3687, 3686.

Протяжки також заточуються на спеціальних

верстатах моделей 3601 і 3601 - 1.

Черв’ячні фрези заточують на напівавтоматах

3А662 і на верстаті ЧПК 3Б662ВФ2.

ТЕМА 15. Технологічні процеси виготовлення деяких

інструментів

15.1. Технологія

виготовлення свердел діаметрами 2-10мм

Свердла діаметром 2,0—10

мм виготовляють з циліндровим хвостовиком. Технічні вимоги: радіальне биття по стрічках по всій довжині

робочої частини свердла щодо осі хвостовика не повинне перевищувати 0,04мм, осьове биття, що

перевіряється посередині різальних кромок, — не більше 0,05мм.

Стандартні свердла виготовляють з канавками, що вишліфовують, і кутом

при вершині 2 φ = 118°. Задню поверхню свердла діаметром 2,0—2,95 мм, що

мають плоску або гвинтову форму заточування, виконують відповідно з кутом у

межах 28—30° або 12—18°. Свердла діаметром 3—10 мм виготовляють з гвинтовою

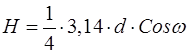

формою заточування по задній поверхні з кутом ![]() що дорівнює 13—15°. Кут нахилу гвинтової канавки ω залежить

від виду матеріалу і діаметра свердла і може становити 19 - 28°. Напрямну

стрічку f у свердел діаметром 2,0-6,0мм

виконують у межах 0,5—0,8мм, діаметром 6,5-10мм—0,7-1,0мм. Величина осердя k

становить 0,2% від діаметра свердла з рівномірним збільшенням у напрямку до

хвостовика на 1,4—1,8мм на 100мм довжини. Поперечна кромка у межах 45—60°.

що дорівнює 13—15°. Кут нахилу гвинтової канавки ω залежить

від виду матеріалу і діаметра свердла і може становити 19 - 28°. Напрямну

стрічку f у свердел діаметром 2,0-6,0мм

виконують у межах 0,5—0,8мм, діаметром 6,5-10мм—0,7-1,0мм. Величина осердя k

становить 0,2% від діаметра свердла з рівномірним збільшенням у напрямку до

хвостовика на 1,4—1,8мм на 100мм довжини. Поперечна кромка у межах 45—60°.

Хвостову частину свердел

виготовляють з повідцем або без нього (свердла діаметром 3,0мм і менше — без

повідців). Розміри повідців свердел - за ГОСТ

10904—64. Основні розміри свердел - за ГОСТ 10902—64. Методи випробування і решта технічних

вимог - за ГОСТ 2034—64.

Спіральні свердла з

циліндровим хвостовиком точного виконання діаметром 2,0—10мм виготовляють із сріблянки групи В 3-го класу точності, форма, розміри і

граничні відхилення якої повинні відповідати сортаменту за ГОСТ 14955—69.

Припуск на обробку по діаметру: для свердел діаметром 2,0-3,0мм-0,15мм,

діаметром більше 3,0-5,9мм-0,25мм, діаметром 6,0-10мм-0,30мм на діаметр.

Свердла виготовляють методом однопрохідного вишліфовування

канавок і спинок, що дозволяє в порівнянні із фрезеруванням і методом

пластичних деформацій значно поліпшити шорсткість поверхні, точність обробки і

підвищити продуктивність праці.

Технологічний процес виготовлення свердел діаметром від 2,0 до 6,0мм

Операція 1. Відрізання заготовок на вертикально-відрізних автоматах мод.

МФ-372 (для свердел діаметром 2,0—3,0 мм) і мод. МФ-142 (більше 3,0—5,0 мм) з

утворенням кута 120° з одного боку і прямого торця - з іншого. На верстаті мод.

МФ-372 операція виконується одним різцем. Режим обробки: Vріз=

9,5—14 м/хв; ![]() =0,10 мм/об. Конус із

кутом 120° на відрізуваній заготовці утворюється за рахунок форми різальних

кромок різців. Шорсткість обробленої поверхні у межах

=0,10 мм/об. Конус із

кутом 120° на відрізуваній заготовці утворюється за рахунок форми різальних

кромок різців. Шорсткість обробленої поверхні у межах ![]() = 20 — 10. Довжину перевіряють вимірювальною лінійкою

= 20 — 10. Довжину перевіряють вимірювальною лінійкою ![]() = 150мм за

ГОСТ 427—75.

= 150мм за

ГОСТ 427—75.

Операція

2. Обробка заготовок у

прокатному барабані з метою ліквідації задирок на кінцях заготовок.

Операція

3. Термічна обробка робочої

частини заготовок свердел: із сталі марки Р6М5К5 — до ![]() 63—66.

63—66.

Операція 4. Чорнове шліфування циліндрової поверхні на

безцентрово-шліфувальному верстаті мод. ЗГ182 методом крізної подачі за два проходи.

Різальний інструмент: шліфувальний круг ПП 350 X 100 X 127 63С 25Н СМ1 — С1 7

К5 35 м/с 1 кл. Б (ГОСТ 2424—75) Режим обробки:

Vріз= 35м/хв, ![]() 1100мм/хв.

Вимірювальний інструмент: гладкий мікрометр 0-25мм, плита і щуп 2го кл. (ГОСТ 882-64) для контролю кривизни заготовок діаметром

2—3 мм, прилад для контролю радіального биття заготовок діаметром від 3 до 6

мм.

1100мм/хв.

Вимірювальний інструмент: гладкий мікрометр 0-25мм, плита і щуп 2го кл. (ГОСТ 882-64) для контролю кривизни заготовок діаметром

2—3 мм, прилад для контролю радіального биття заготовок діаметром від 3 до 6

мм.

Операція 5. Вишліфовування канавок на шліфувальних автоматах . Розмір шліфувального круга

ПП 300 х Н х 203, де

(![]() — діаметр свердла;

— діаметр свердла; ![]() — кут нахилу спіралі

свердла). Матеріал круга 24А 10 Н СТЗ БЗ 55 м/с, 1 кл.

Б (Ту2-036-2—73). Режим різання:

— кут нахилу спіралі

свердла). Матеріал круга 24А 10 Н СТЗ БЗ 55 м/с, 1 кл.

Б (Ту2-036-2—73). Режим різання: ![]() різ=45 м/с;

різ=45 м/с; ![]() = 800-900мм/хв. Шорсткість обробленої поверхні — у межах Rа=1,25—0,63. Ширину пера контролюють гладким мікрометром

0—25мм (ГОСТ 6507—60), товщину серцевини — мікрометром із вставками від 0 до

25мм (ГОСТ 4380—63), довжину робочої частини свердла—лінійкою

= 800-900мм/хв. Шорсткість обробленої поверхні — у межах Rа=1,25—0,63. Ширину пера контролюють гладким мікрометром

0—25мм (ГОСТ 6507—60), товщину серцевини — мікрометром із вставками від 0 до

25мм (ГОСТ 4380—63), довжину робочої частини свердла—лінійкою ![]() =150мм (ГОСТ 427—75), шорсткість за зразком (ГОСТ 14026—68) —

нецентричність серцевини — інструментальним

мікроскопом типу ММІ-2 із призмою.

=150мм (ГОСТ 427—75), шорсткість за зразком (ГОСТ 14026—68) —

нецентричність серцевини — інструментальним

мікроскопом типу ММІ-2 із призмою.

Операція

6. Чистове шліфування по

діаметру з утворенням зворотної конусності на

безцентрово-шліфувальному верстаті спинок на автоматах мод. RВ-1А для свердел діаметром

2,0—4,0 мм і мод. КВ-2А для свердел

діаметром більше 4,0—6,0 мм в автоматичному циклі.

Розмір шліфувального

круга на верстаті мод. КВ-1А ПП 125 X + H

+ 32, де висота круга H= 4—8мм

залежно від діаметра обробки свердла; на верстаті мод. КВ-2А ПП 200 X Н X 76,

де H= 8 - 10мм. Матеріал кругів

24А 10—16Н СТ1 БЗ 50 м/с 1 кл. Б (ТУ 2 0362-73).

Режим обробки: Vріз=50м/с; S=700-800 мм/хв. Обробку

проводять з охолоджуванням при тиску 8 кгс/см, маслом

індустріальним 12 з додаванням 15—20% масла марки НГ-203В. Шорсткість

обробленої поверхні в межах Rа=1,25—0,63.

Вимірювальний інструмент: гладкий мікрометр 0—25мм за ГОСТ 6507—60.

Операція 7.

Заточування задньої поверхні свердел. Характеристика

шліфувального круга: типу ЧЦ 150 X 80 X 32 24А 25—16П СМ1; СМ2 7 К 1 кл. Б (ГОСТ 2424—75). Режими обробки: Vріз

= 24м/с, S=700 мм/хв; охолоджування маслом індустріальне 12. Кути, ![]() і осьове биття

контролюють на інструментальному мікроскопі типу ММІ-2 в призмі. Шорсткість

поверхні в межах Rа= 0,63— 0,32.

і осьове биття

контролюють на інструментальному мікроскопі типу ММІ-2 в призмі. Шорсткість

поверхні в межах Rа= 0,63— 0,32.

Операція 8. Маркування. Свердла

діаметром 2,0—3,0 мм маркують на клеймувальному автоматі типу ІЛО-7С4 або мод.

ВГ-7.

Технологічний процес виготовлення свердел діаметром 6,0 — 10,0мм

Операція 1. Відрізування заготовок свердел на вертикально-відрізному

автоматі мод. 1125-0. Здійснюється аналогічно відрізку свердел діаметром 5,5 —

6,0 мм.

Операція

2. Термічна обробка робочої частини заготовок свердел із сталі

Р18 до HRС 62 —65, із сталі марки Р6М5К5 до HRC=63 — 66.

Операція 3. Чорнове шліфування заготовок по діаметру на

безцентрово-шліфувальному верстаті мод. 3184 методом крізної подачі за два

проходи шліфувальним кругом ПП 500 х 150 х 305 24А, ЗЗА 25Н СТ — СТЗ 6 К 35 м/с

1 кл Б (ГОСТ 2424 -75). Режим обробки: Vкр = 39м/с; Sпр = 1230мм/хв.

Шорсткість обробленої поверхні в межах Rа=1,25 —

0,63. Перевірка діаметра здійснюється гладким мікрометром 0 — 25мм.

Операція 4. Вишліфовування канавок на

шліфувальних автоматах. Застосовують шліфувальний круг ПП 400 х Н х 254

24А ЮН СТЗ — Т1 БЗ 55 м/с 1 кл. Б (ТУ 2-036-2—73), Н

= 4,5 -- 8,0мм залежно від діаметра оброблюваних заготовок свердел. Режим

обробки: Vкр = = 52м/с; Sпр

= 700 мм/хв.

Операція 5. Чистове шліфування по діаметру з утворенням зворотної конусності на безцентрово-шліфувальному верстаті мод. За184

методом урізування до упору. Використовують шліфувальний круг ПП 500 х 150 х

305 24А; ЗЗА 25Н СТЗ 6 К 35 м/с 1 кл. Б (ГОСТ

2424—75). Режим обробки: Vкр= 35м/с; S = 0,7мм/хв. Шорсткість

обробленої поверхні в межах Rа=0,63—0,32. Зовнішній

діаметр і зворотну конусність вимірюють гладким

мікрометром 0—25 мм (ГОСТ 6507—63).

Операція 6. Вишліфовування спинок. Використовують шліфувальний круг ПП 200 х Н х 254

24А 10Н С1— СТ1 БЗ 50 м/с 1 кл. Б (ТУ 2-036-2—73).

Режим обробки: Vкр = 50м/с; Sпр

= 700мм/хв. Шорсткість обробленої поверхні в межах Rа=1,25—0,63.

Операція 7. Заточування задніх поверхонь

на автоматі мод. 365Б2 по гвинтовій поверхні за два оберти заготовки свердла.

Задні кути перевіряють на інструментальному мікроскопі типу ММІ-2 в призмі.

Операція 8. Маркування свердел на клеймувальному автоматі мод. ВГ-7ЭХ

електрохімічним способом.

15.2 Технологія виготовлення

машинно-ручних мітчиків М8-М14

Машинно-ручні мітчики із

гвинтовими канавками призначаються

для нарізування різі як у крізних, так і глухих

отворах. Мітчики для крізних отворів виготовляють з лівим направленням гвинтової канавки для нарізування правої різі і з правим направленням гвинтової канавки для нарізування лівої різі; для глухих отворів—з правим направленням гвинтової канавки для нарізування правої різі і з лівим направленням гвинтової канавки для нарізування лівої різі.

Машинно-ручні мітчики М8—М14 з гвинтовими канавками і вишліфовуваним профілем виготовляють за

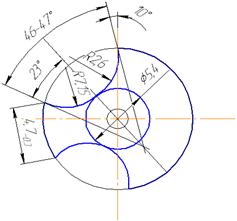

ГОСТ 17933—72. Форма профілю канавки показана на рисунку 15.1.

Профіль гвинтових канавок, що виконується методом вишліфовування

з високим класом шорсткості поверхні, сприятливо впливає на відділення стружки,

покращує її відведення із зони різання. Кут нахилу гвинтової канавки ![]() забезпечує хороше

відведення стружки. У результаті цього зменшуються поломки мітчиків і

отримується висока якість різі за шорсткістю поверхні. На рисунку 15.2 показані схеми сходження стружки при різних

направленнях гвинтових канавок. Ліве направлення канавок (рисунок 15.2 а)

доцільно при нарізуванні різьблення в крізних отворах, праве (рисунку 15.2 б)

— в глухих. Гвинтові канавки сприяють плавності процесу нарізування різі,

підвищують стійкість мітчиків від 1,5 до 3 разів, різь в деталях виходить

точнішою і з кращою шорсткістю поверхні.

забезпечує хороше

відведення стружки. У результаті цього зменшуються поломки мітчиків і

отримується висока якість різі за шорсткістю поверхні. На рисунку 15.2 показані схеми сходження стружки при різних

направленнях гвинтових канавок. Ліве направлення канавок (рисунок 15.2 а)

доцільно при нарізуванні різьблення в крізних отворах, праве (рисунку 15.2 б)

— в глухих. Гвинтові канавки сприяють плавності процесу нарізування різі,

підвищують стійкість мітчиків від 1,5 до 3 разів, різь в деталях виходить

точнішою і з кращою шорсткістю поверхні.

Операція

1. Рубка заготовки із сріблянки в штампі на ексцентриковому пресі потужністю 50 тс.

Операція

2. Фрезерування двох торців

одночасне на горизонтально-фрезерному верстаті консольного типу мод. 6Н80Г.

Дискові трибічні фрези із сталі марки Р6М5 діаметром 130 х16х32 з числом зубів

40. Режими різання V=35-40м/хв, S=0,05мм/зуб.

Операція 3. Шліфування одного торця заготовок на плоско-шліфувальному

верстаті мод. ЗБ722. Ця операція необхідна для отримання необхідної довжини

заготовки з допуском у межах ±0,1мм. Такий допуск потрібний, щоб забезпечити допуск на розмір від квадрата

до кільцевої канавки мітчика за ГОСТ 17933 — 72. Для шліфування торця заготовки

поміщають в пристрій. Для обробки

застосовують шліфувальний круг ПП 450 х 63 х 203 16А 60ПСТ1 7 К1 35м/с 1 кл. А.

|

|

|

|

Рис.15.1 – Профіль канавки у нормальному перетині |

Рис. 15.2 – Схема сходження стружки при різних напрямках гвинтових канавок |

Операція

4. Центрування заготовки на

токарно-гвинторізному верстаті 16К20. Центрові отвори обробляють поперемінно з

двох сторін комбінованими центрувальними свердлами.

Операція

5. Обточування хвостової частини, кільцевої канавки і зняття

фаски на торці хвостової частини. Заготовку встановлюють у центрах верстата

16К20, обертальний рух їй передає

універсальний самозатискний повідцевий патрон. Для обточування по діаметру

хвостової частини застосовують три, чотири- або п'ятигранні різці з непереточуваними пластинками з твердого сплаву марки Т15К6.

Подібні різці використовують для зняття фаски, а обточування кільцевої канавки

отримують фасонним різцем з пластинкою сплаву Т15К6. Режим обробки: V = 80 м/хв; S = 0,25 - 0,30 мм/об

при обточуванні хвостової частини і S = 0,04 мм/об при обробці кільцевої

канавки. Допуск на діаметр хвостової частини 0,1мм, її биття щодо осі не більше

0,15мм.

Операція

6. Шліфування хвостової

частини на круглошліфувальному верстаті мод. 3А151. Ця операція вводиться для

створення бази при фрезеруванні квадрата. Вісь хвостової частини повинна мати

найменший зсув щодо геометричної осі мітчика. Згідно з ГОСТ 9523 — 67 для

мітчиків М12 допуск на квадрат підвищеної точності 0,1мм і зсув квадрата щодо

осі хвостовика не повинен перевищувати допуск на виготовлення квадрата. У

зв'язку з цим биття хвостовика після даної операції не повинне перевищувати

0,02мм. Заготовка встановлюється у центрах верстата і набуває обертального руху

за допомогою хомутика.

Операція

7. Фрезерування квадрата на

горизонтально-фрезерному верстаті 6Н81. Мітчик закріплюється в призмах ділильного пристрою. Фрезеруються

дві сторони квадрата. Після цього за допомогою ділильного пристрою мітчик

повертається на 900, і операція повторюється.

Квадрати мітчиків фрезерують комплектом дискових

трибічних фрез 130 X 16 X 32мм з числом зубів 40. Режим обробки: V =

20 - 25 м/хв; S = 0,04 мм/зуб.

Операція

8. Шліфування робочої

частини на круглошліфувальному верстаті мод. ЗБ151. Діаметр робочої частини

виконується з допуском 0,02мм для точного дозування металу під накатку.

Шліфування відбувається в центрах.

Операція

9. Накатування різі на різенакатному напівавтоматі ОГК-80.

Операція

10. Утворення забірної

частини на круглошліфувальному верстаті мод. 3А151.

Операція

11. Гарт робочої частини до

HRC=63—66, хвостової частини до HRC=35—50.

Операція

12. Відновлення центрових

отворів на вертикально-свердлувальному верстаті мод. 2А125 за допомогою

зенківки, оснащеної пластинкою твердого сплаву Т15К6. :

Операція

13. Чорнове шліфування

робочої частини в центрах на круглошліфувальному верстаті мод. ЗБ151П.

Операція

14. Вишліфовування стружкових канавок на плоскошліфувальному верстаті за

допомогою ділильної головки. Для обробки використовують шліфувальний круг ПП 250 х 8 х

х127 24А 16П СТЗ Б 60 м/с, 1 кл. А (ГОСТ 2424—75).

Режим обробки: Vкр=52м/с; S = 600мм/хв; охолоджування

індустріальним маслом під тиском 7 — 8 кгс/см2.

Шліфувальний круг залежно від нахилу гвинтової канавки повертається на

відповідний кут.

Операція

15. Шліфування хвостової

частини в центрах на круглошліфувальному верстаті мод. ЗБ151П.

Операція

16. Шліфування різі

однонитковим шліфувальним кругом із затилуванням по середньому і внутрішньому

діаметрах на різешліфувальному верстаті мод. МВ-13.

Режим обробки: ![]() = 2 - 8 м/хв;

= 2 - 8 м/хв; ![]() =0,1мм;

=0,1мм; ![]() = 0,05мм;

= 0,05мм; ![]() = 0,05мм;

= 0,05мм; ![]() = 0,05мм;

= 0,05мм; ![]() = 0,05мм;

= 0,05мм; ![]() = 0,02мм;

= 0,02мм; ![]() = 0. Характеристика шліфувального круга: 2П 350 х 8 х 160

2А 5 СТ1 — СТЗ В (ГОСТ 2424—75).Середній діаметр мітчика перевіряють індикаторною скобою, а профіль різьблення і крок — на мікроскопі УІМ-21.

= 0. Характеристика шліфувального круга: 2П 350 х 8 х 160

2А 5 СТ1 — СТЗ В (ГОСТ 2424—75).Середній діаметр мітчика перевіряють індикаторною скобою, а профіль різьблення і крок — на мікроскопі УІМ-21.

Операція

17. Чистове шліфування із

затилуванням робочої частини мітчика по зовнішньому діаметру на різешліфувальному верстаті МВ-13 за три робочих ходи.

Операція

18. Шліфування затилка

забірної частини на шліфувально-затилувальному верстаті мод. МФ-4А.

Операція

19. Маркування.

Операції

20—21. Пасивація і ціанування

для підвищення різальних властивостей інструмента.

15.3. Технологія

виготовлення черв’ячних фрез

Фрези черв’ячні чистові

однозахідні

для циліндрових зубчастих коліс

з евольвентним профілем виготовляють за ГОСТ

9324—60 трьох типів і чотирьох класів точності: тип I —суцільні прецизійні класу точності АА; тип II — суцільні загального призначення класів точності А, Б і С; тип III — збірні загального призначення класів точності А, В і

С. Нижче описані технологічні процеси виготовлення суцільних

черв'ячних фрез класів точності А, В і С.

Матеріалом для фрез

згідно із згаданим ГОСТ можуть служити сталі марок Р18, Р12 і Р6М5.

Швидкорізальна сталь Р6М5 має ряд

переваг у порівнянні з іншими. Так, встановлено, що заміна 8-10% вольфраму на 3- 5%

молібдену знижує

неоднорідність карбіду швидкорізальних сталей приблизно на два бали. А також ці сталі, тому що містять до 6% вольфраму, мають значну

пластичність.

Технологічний процес

Для виготовлення

суцільних фрез використовують як заготовки-поковки. Карбідна неоднорідність вольфрамомолібденової

швидкорізальної сталі в прутках у стані постачання за ГОСТ 19265—73:

Діаметр круга чи сторона

квадрата, мм 20-40,

40-60, 60-80, 80-100,

100-150, >150

Допускається бал карбідний неоднорідності не

більше 2 —7.

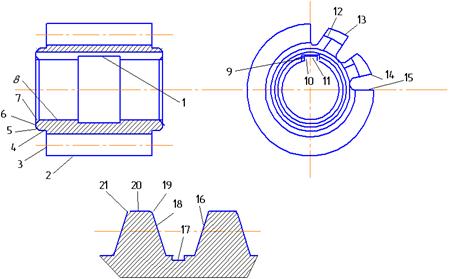

Рис. 15.3

– Черв’ячна фреза для циліндричних зубчастих коліс

Згідно

з ГОСТ 9324 — 60 у готових виробах карбідна неоднорідність має бути у межах 3 —

4 балів. Тому заготовки для черв'ячних фрез, починаючи від т = 1, слід

піддавати куванню за системою трикратного витягу і трикратного осідання, що дає

можливість знизити карбідну неоднорідність на один — півтора бали. При цьому

стійкість різального інструмента підвищується на 10%.

У таблиці. 15.1 наведена послідовність обробки для перших 14 операцій.

Докладніше технологічний

процес розглянемо, починаючи з 15-і операції. При подальшому викладенні наводиться нумерація оброблюваних поверхонь

відповідно до рисунка 15.3

Таблиця 15.1 – Частина

технологічного процесу виготовлення черв'ячної фрези класів

А, В, С, m=1-14

|

Номер операції |

Найменування операції |

шорсткість |

Обладнання |

|

1 |

2 |

3 |

4 |

|

1. |

Заготівельна: відрізання заготовки для кування |

|

Абразивно – відрізний верстат мод. МФ-332 |

|

2. |

Заготівельна: кування |

|

Молот кування |

|

3. |

Термічна: відпал |

|

Електрична шахтна піч |

|

4. |

Галтувальна: очищення від окалини |

|

Барабан галтувальний |

|

5. |

Токарно-револьверна: m=1-4,5 центрування, свердлення отвору 8, зенкування отвору 8, підрізування першого торця 6, розточування виточки 1 в отворі |

|

Токарно- револьверний верстат мод. 1В340 |

Продовження

табл.15.1

|

1 |

2 |

3 |

4 |

|

6 |

Плоскошліфувальна: шліфування торця 6 у фрезах m=1,3-3,75 |

|

Плоско-шліфувальний верстат 3Б765 |

|

7 |

Горизонтально- протяжна: протягання отвору 8 у фрезах m=1,0-4,5 |

|

Горизонтально-протяжний

верстат мод. 7А510 |

Операція 15. Фрезерування різі. На

черв'ячних фрезах т = 1,5-5,5 різь нарізують на різефрезерному

верстаті мод. Е310А за допомогою зуборізальних довбачів

класу точності В за ГОСТ 9323—60. Застосовують косозубі

дискові довбачі з ![]() =100мм. На фрезах m=6-12 різь нарізують на різефрезерних верстатах мод. ГФ-812М дисковими різьбовими

фрезами: для фрез m=6-10 застосовують дискові фрези D = 260мм, В

= 38мм, d — 60мм з числом зубів 50. На цій операції використовують

шпиндельні обладнання. Кількість одночасно оброблюваних заготовок фрез: т =

1,5 - 3,75 — 3 шт.; т = 4 - 11—2 шт.; т = 12

— 1 шт.

=100мм. На фрезах m=6-12 різь нарізують на різефрезерних верстатах мод. ГФ-812М дисковими різьбовими

фрезами: для фрез m=6-10 застосовують дискові фрези D = 260мм, В

= 38мм, d — 60мм з числом зубів 50. На цій операції використовують

шпиндельні обладнання. Кількість одночасно оброблюваних заготовок фрез: т =

1,5 - 3,75 — 3 шт.; т = 4 - 11—2 шт.; т = 12

— 1 шт.

Операція 16. Фрезерування стружкових канавок.

На заводі «Фрезер» стружкові канавки у черв'ячних

фрез m=1-4,5 фрезерують на спеціальних фрезерних верстатах ГФ-507, т — 5

-- 8 — на горизонтально-фрезерних верстатах мод. 6М82Г і т — 9 - 12 на горизонтально-фрезерному верстаті 6М83Г. В

усіх фрез канавки роблять прямими, оскільки кут ![]() не перевищує 5°. Стружкові канавки у заготовок фрез т = 1,0 - 1,75

обробляють у двошпиндельній ділильній головці на верстаті ГФ-507. На кожному

пристрої встановлюють п'ять заготовок. Аналогічно фрезеруються канавки фрез т

=2,0 - 3,75 і т = 4,0 - 4,5: перші — по три заготовки на кожному

пристрої, другі — по дві.

не перевищує 5°. Стружкові канавки у заготовок фрез т = 1,0 - 1,75

обробляють у двошпиндельній ділильній головці на верстаті ГФ-507. На кожному

пристрої встановлюють п'ять заготовок. Аналогічно фрезеруються канавки фрез т

=2,0 - 3,75 і т = 4,0 - 4,5: перші — по три заготовки на кожному

пристрої, другі — по дві.

Стружкові канавки у заготовок фрез т = 5-9 обробляють на

верстаті 6Н82 в одношпиндельній ділильній головці з установкою двох заготовок

на облямовування, у заготовок фрез т = 10 - 12 — на верстаті 6Н83 в одношпиндельній

ділильній головці при установці однієї заготовки на пристрої. Швидкості різання

при фрезеруванні стружкових

канавок: для т = 1,0 - 4,5 V = 35м/хв, для т =

5 - 7 V =

30м/хв, для т=8-12 V = 25м/хв. Після фрезерування стружкових

канавок найбільша різниця колового кроку Аокр не

повинна перевищувати для фрез т = 1-3 величини 0,15мм, для фрез т=3,25-12

- величини 0,20мм. Допустиме відхилення від радіальності передньої поверхні у

бік підбурення 0,10мм. Накопичена похибка осьового кроку на довжині

будь-яких трьох сусідніх кроків не більше 0,15мм.

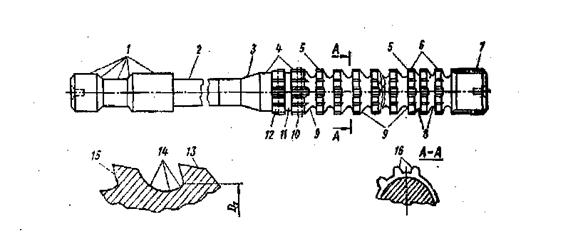

Операція 17. Затилування по

зовнішній поверхні 2. Заготовки m=1-1,25 обробляють на

токарно-затилувальному верстаті (рис.15.4).Частота обертання п = 6,5 об/хв. Затилують широким різцем із радіальною подачею Sо = 0,1мм/об. Заготовки фрез т = 3,0 -

4,5 обробляють на токарно-затилувальному верстаті мод. 1Б811: затилують профіль поверхні 16, 18 і 20 двонитковою

гребінкою (рис.15.5), а потім канавку 17.

|

|

|

|

Рис. 15.4 – Затилування профіля фрез m=1,5-4,5 |

Рис. 15.5 – Затилування фрез m=5-10мм |

Заготовки

фрез т = 11 - 12 затилують на

токарно-затилувальному верстаті мод. КТ-70 в такій послідовності (рисунок

15.6): 1-й перехід— поверхні 20; 2-й перехід— канавки 17; 3-й

перехід — поверхня зуба 18; 4-й перехід — поверхня зуба 16; 5-й

перехід — радіуси при вершині 19 і 21. Зуби обробляють спеціальним різцем.

|

|

|

|

Рисунок 15.6 – Затилування фрез M=11-12мм |

Рисунок 15.7 – Шліфування торців

буртиків фрези |

Операція 20. Обпилювання задирок

електричною ручною машинкою (тип 1 за ГОСТ 11096 — 64). Застосовують

шліфувальний круг ПП 40 х 40 х 16 24А 16П С2 7 К1 30 м/с 1 К А (ГОСТ 2424—75).

Операція 21. Маркування порядкового номера і року виготовлення.

Маркування ставлять ручними клеймами за допомогою молотка. Порядковий номер

фрез починають з одиниці для кожного модуля. Порядковий номер дійсний до 31

грудня поточного року. З 1 січня нового року нумерація фрез поновлюється.

Операція 22. Термічна обробка до HRC=63—66. На поверхні фрез не

допускаються забиття, відколи, сліди травильні. Отвори після термообробки

перевіряють калібром . Очищення фрез здійснюється на дробоструминних

установках.

Операція 23. Шліфування циліндрової зовнішньої поверхні зубів (з досвіду

заводу «Фрезер»). При цьому на діаметрі залишається стрічка шириною не більше

0,2 — 0,3 мм, яка служить технологічною базою для центрування осі отвору при

його шліфуванні на наступній операції. Обробку проводять на круглошліфувальному

верстаті на звичайних режимах.

Заготовку закріплюють гайкою на облямовуванні з

циліндровою робочою частиною, яку встановлюють в центри верстата. Шліфувальний

круг ПП (розміри по верстату) 33А 26П СМ2 5 1 1 Кл. А

(ГОСТ 2424—75).

Операція 24. Шліфування отвору.

Отвори у фрез класу точності С обробляються за 2-м, а у фрез класу точності А і

В — по 1-м класом точності. Шорсткість за ГОСТ 2789—73 для фрез класу точності С-Rа=1,25—0,63,

для фрез класу точності А і В — Rа=0,63—0,32. Конусність і еліпсність не більші

за допуск на отвір: для т = 1,0 - 3,75 становить 0,04мм; m = (4,0 - 8,0)

- 0,05мм; m= (9,0 - 12,0) - 0,06мм. Відхилення, що допускається на діаметр

отвору, має бути витримане на половині довжини посадочних поясків отвору. У

зоні паза шпони допускається розбивання отвору не більше 300

симетрично пазу шпони в обидва боки. Задирки, забоїни, відколи на поверхні

фрези не допускаються.

Застосовують

шліфувальний круг ПП (розміри по отвору) 33А 25П СМ2 6 К1 1 кл.

А ((ГОСТ 2424—75). Фрези т = 1,4-4,5 шліфують в цанговому патроні, а

фрези від т= 5 і вище в трикулачковому патроні діаметром 320мм із

змінними спеціальними кулачками. Режим обробки:

Vзаг = 254-35м/хв; S = 0,0024-0,003мм

(на кожен подвійний хід). Отвори заготовок фрез m=1,0-4-4,5 обробляють на

внутрішньо- шліфувальному верстаті мод. 3А227, а фрез m = 5-12 — на

спеціальному внутрішньошліфувальному верстаті СШ-31.

Операція 25. Доведення отвору. Операції виконуються для отворів 2-го і вище класів точності. Припуск від 0,012 до 0,02мм

відповідно для модулів від 1 до 12. Швидкість різання залежно від т від

30 до 55м/хв. Подача ручна. Шорсткість поверхні для фрез класу точності: А — Rа=0,32—0,16; В—Rа=0,63—0,32; С—Rа=1,25—0,63.

Отвори у фрез класів точності А і В доводять заздалегідь і остаточно.

Притири чавунні, розтискні. Для отримання шорсткості Rа=1,25—0,63

застосовують порошок з білого електрокорунду 24А 5-6П, ЗОР—керосин. Для

досягнення шорсткості Rа=0,63—0,16 використовують

порошок карбід бору зернистістю 3, ЗОР — дизельне паливо або солярне масло.

Операція 26. Шліфування з двох сторін буртиків

4 і торця 6 буртиків (рисунок 15.8).

Обробку здійснюють на круглошліфувальному верстаті в центрах на оправці.

Заготовки для фрез класу точності А шліфують на оправці із циліндровою робочою

частиною, класів В і С — на конічних. Діаметр буртика

фрез класу точності А обробляють до отримання Rа=0,63-0,32,

а фрез класів В і С — до Rа=1,25-0,63. На торці буртика отримують шорсткість Rа=0,63-0,32

для фрез класів точності А і В і Rа=1,25-0,63 для

фрез класу точності С. Під час шліфування торця 6 кріпильну гайку

знімають з пристрою. Перед шліфуванням фрез класу А рекомендується відбалансувати абразивні круги.

Фрези класу А шліфують

в такій послідовності: обробляють буртик по діаметру 4

начорно, правлять круг алмазом, шліфують буртик

по діаметру начисто. При обробці буртика по діаметру

у фрез класу точності А одночасно шліфують торець 3. Шорсткість

останнього має бути не вище Rа=2,5-1,25. Шліфують кругами ПП (розміри по верстату) 24А

25—16П СМ1 К1 35 м/с 1 кл. А (ГОСТ 2424-75). Режим обробки торців буртиків: Vзаг=15 - 20 м/хв;

S = 0,002мм/об.

Операція 27. Заточування передньої

поверхні. Залежно від модуля обробку проводять на таких верстатах: m=14-2,7 С — на заточному

напівавтоматі фірми «Барбер і Кальман»; m=1-8

С — на заточному напівавтоматі 3662; т = 4-12

- на заточному напівавтоматі фірми «Клінгельнберг»

мод. AGW-30А. Заготовки кріплять гайкою на шпиндельних пристроях: по 3 шт. для

m=1,0-1,25; m=1,5 -

5,5; по 1 шт. для m=6-12. Шорсткість передньої поверхні для фрез класу точності

С — Rа=1,25—0,63, для фрез класу точності В і А — Rа=0,63-0,32.

Застосовують

шліфувальні круги: для верстатів фірми «Барбер і Кальман» — ЗП 200х16x51,

Т 225х18x40 24А 16П СМ1-М3 7 К1 35 м/с 1 кл. А (ГОСТ 2424—75); для верстатів

мод. 3662 — Т 225х18 х40, 24А 16М СМ1— МЗ 7 К1 35 м/с 1 кл. (ГОСТ 2424-75); для верстатів «Клінгельнберг» -

Т-250X25X32 24А 25П СМ1- М3 7 К1 35 м/с 1 кл. А (ГОСТ

2424-75). Заточувати передню поверхню у фрез класів точності А і В можна також кругами з монокорунду

44А 25-16П М3 7 К1 35 м/с 1 кл. А (ГОСТ 2424-75).

Обробку здійснюють

конічною частиною шліфувальних кругів. Перевірку відхилень від

радіальності передньої поверхні, накопиченої похибки колового кроку, найбільшої різниці колових

кроків стружкових канавок в межах оберту|, передньої поверхні від осьового направлення, конусності по зовнішньому діаметру, радіального

биття по зовнішньому діаметру проводять на приладах фірми «Клінгельнберг»

мод. PWF-250. Їх можна

здійснювати і на приладах фірми «Цейсс».

Рис. 15.8 – Шліфування торців буртиків фрези

Операція 28. Чорнове шліфування

профілю фрез класів точності А і В. Шліфування фрез m=1,0-4-1,25 здійснюють

одночасно двонитковим шліфувальним кругом (рис. 15.9 а).

Профіль на круг

наноситься накаткою. Шліфування фрез т — 1,5--7,0 проводять за три

переходи (рис. 15.9 б): спочатку шліфують зовнішній діаметр 20, потім

профілі 16 і 18 однонитковим шліфувальним кругом і, нарешті,

радіуси 19 і 21 при вершині фрези. Після обробки зовнішній

діаметр і профіль отримують з шорсткістю Rа

=1,25-0,63.

Рис. 15.9 – Шліфування профіля черв’ячних фрез

Для обробки профілю фрез m= 1,0--2,75

застосовують шліфувальні круги ПП 80х13х20 34А 16—10П МЗ 7 К1 35 м/с 1 кл. А, а для m = 4-7 кругів ПП 100x20x20 тієї ж

характеристики. Заготовку кріплять

гайкою на оправці з циліндричною робочою частиною. Оправка встановлюється в центри верстата. Профіль

перевіряють на мікроскопах для m— 1-4

і на приладі Цейса до m=12.

Обробку проводять на верстатах фірми «Акумакі»

мод. UL-1 для m=1,0-1,25; мод.

1Б811 для m=1,5-7,0.

Чорнове шліфування фрез т = 8-12 проводять на токарно-затилувальних

верстатах мод. КТ-70 за три переходи (рис. 15.10 а).

Рис. 15.10

– Шліфування профіля черв’ячних фрез m=8-12

По діаметру шліфують кругами ПП 150x32x32 34А 25—16П МЗ 7

К12 35 м/с 1 кл. А, профіль — кругами ПП 125x25X32

34А 25—16П М3 7 К1 35 м/с 1 кл. А (ГОСТ 2424—75).

Профіль перевіряють на приладі Цейса.

Операція 29. Чистове шліфування фрез

класів точності А і В. Шліфування профілю у фрез m=1,0--1,25 проводять одночасно як по діаметру, так і

профілю двонитковим шліфувальним кругом. Правку профілю круга проводять

накаткою.

Профіль фрез т =

1,5-7,0 шліфують по діаметру, профілю і по радіусах (рис.15.10 б), у

фрез т= 8-12 — по діаметру і двох сторонах (рис.15.10 а), а також по

радіусах на вершині зуба (рис. 15.10 б).

Профіль фрез m=4-12

обробляють на різешліфувальному верстаті мод. МВ-107 або на

токарно-затилувальному мод.

КТ-70. Зернистість кругів

для чистового шліфування вибирають на одну або два ступені менше, ніж для чорнової обробки|.

Операція 30. Маркування на ручному

верстаті гравіювання з пантографом електрографічним методом. Замість гладкої

голки, як при хіміко-механічному маркуванні, використовують стрижень з міді з

вольфрамовим наконечником, до якого підводять струм через трансформатор, що

знижує напругу з 220 до 5—10 В. Знаки

наносять на відшліфовану поверхню маточини відповідно до вимог ГОСТ

9324—60.

Маркувати слід посередині торця буртика. Окрім зазначеного

способу, застосовують маркування на електрохімічному приладі ЕХМ-2.

15.4. Технологія виготовлення шліцьової протяжки з евольвентним профілем

Робочу частину| протяжок|протяжок виготовляють із

швидкорізальної сталі Р6М5.

Для великогабаритних протяжок

можна застосовувати сталь ХВГ. Хвостову частину| зварних протяжок роблять| із

сталі 40Х за ГОСТ 4543—71.

Твердість елементів протяжок:

різальної частини і задньої напрямної HRC=62—65, передньої напрямної HRC=60—65, хвостової частини| HRC=40—47.

Протяжки із швидкорізальної сталі

діаметром хвостовика 14мм і

вище виготовляються зварними

або з механічним кріпленням. Зварювальний

шов розміщується на шийці.

Технічні вимоги

1. Згідно з ГОСТ 6767

накопичена похибка колового кроку не повинна перевищувати 14мкм при діаметрі протяжки 25мм, і 20мкм

- для діаметра більше 100мм.

3. Відхилення від

осьового направлення (непаралельність) евольвентних сторін зубів щодо поздовжньої осі протяжки допускається| в межах 0,01мм на 500мм довжини шліцьової частини.

4. Несиметричність зуба

щодо осі в поперечному перетині

допускається в межах допуску

на товщину зуба протяжки.

5. Радіальне биття двох останніх різальних і

всіх калібрувальних зубів не

повинно перевищувати допуск

на діаметр калібрувальних зубів. Биття на решті частини| протяжки|протяжки встановлюється залежно від її довжини і не повинне

перевищувати на кожних 100мм її довжини: 0,005мм — у протяжок

завдовжки до 40Dмм; 0,006мм — у протяжок довжиною більше

40Dмм. Де D зовнішній діаметр

протяжки.

6. Ширина

циліндричної стрічки ![]() = 0,2--0,3мм

виконується лише на калібруючих зубах.

= 0,2--0,3мм

виконується лише на калібруючих зубах.

7. Граничні відхилення

кутів ( не більше): ±2° для переднього кута ![]() ; ±30' для заднього кута ріжучих чорнових зубів; —30' для заднього кута різальних

чистових і калібруючих зубів 8. Евольвентний

профіль, нижчий за діаметр першого зуба, не регламентується.

; ±30' для заднього кута ріжучих чорнових зубів; —30' для заднього кута різальних

чистових і калібруючих зубів 8. Евольвентний

профіль, нижчий за діаметр першого зуба, не регламентується.

Решта технічних вимог — за ГОСТ 6767. На шийці хвостовика кожної протяжки маркується: № проходу; № креслення;

призначення протяжки; межа

довжин протягування; величина переднього кута; марка сталі робочої частини протяжки; товарний знак заводу -

виготовлювача. Випробування протяжок в роботі — за ГОСТ 6767.

Технологічний

процес

Нумерація оброблюваних поверхонь подана на рисунку 15.11

Операція 1. Відрізок заготовки: для

робочої частини — із сталі Р6М5, для хвостової—із сталі 40Х. Операція

проводиться на абразивно-відрізному верстаті мод.

МФ-332. Прутик закріплюють в лещатах. Різальний інструмент—шліфувальний круг ПП

400x4x203 15А 40П СТ1 7 В 50 м/с I кл. Л (ГОСТ

2424-75). S=60 - 80мм/хв. Вимірювальний інструмент — масштабна лінійка.

Операція 2. Правка заготовки в

призмах. Заготовки діаметром до 40мм правлять вручну за допомогою гвинтового

преса, більше 30 до 120мм - на гідравлічному пресі 100 тс,

більше 120мм не правлять, але кривина, що при цьому допускається, не більше

1,1мм. Пристрої і вимірювальний інструмент: плита, лекальна лінійка.

Операція 3. Очищення зварюваних поверхонь заготовки від окалини і бруду

на точильному верстаті.

Операція 4. Зварювання на стиковій

машині електрозварювання.

Операція 5. Відпал заготовок для

усунення напруги, що виникає в металі при зварюванні, і зниження твердості до НВ

255— 207.

Операція 7. Центрування торців з двох сторін на токарному верстаті. Розміри центрових

отворів беруться за ГОСТ 14034—74 із врахуванням припуску 0,3мм (на сторону) на подальшу обробку

торців. Різальний інструмент: комбіноване центрове свердло із швидкорізальної

сталі. Режим обробки V= 20--25м/хв,

подача ручна. Вимірювальний інструмент - глибиномір, штангенциркуль.

Рис. 15.11 – Конструктивні елементи шліцьової

протяжки

Операція 7. Контрольна. Перевіряють розміри центрових отворів,

шорсткість обробки, величину биття по діаметру, співвісність розташування

центрових отворів з двох сторін заготовки.

Операція 8. Попереднє обточування:

хвостової і робочої частин на токарному верстаті з висотою центрів 200мм і

відстанню між центрами 1500мм. На подальшу обробку залишають припуск 2,5—4,0мм

на діаметр. Різальний інструмент: прохідний різець із пластинкою твердого сплаву Т15К6 або Т14К8. Режим

обробки V=60-80м/хв;

S=0,2-0,5мм/об - для заготовок діаметром 25—55мм і S=0,5-1,0мм/об - для

заготовок діаметром 55—180мм. Пристрої: трикулачковий патрон з допустимим

биттям не більше 0,3мм, обертальний

задній центр за ГОСТ 8742—62.

Заготовки із відношенням довжини до діаметра ![]() > 12 обробляють із застосуванням нерухомого люнета

(заздалегідь проточується місце під люнет). Вимірювальний інструмент: масштабна

лінійка, штангенциркуль.

> 12 обробляють із застосуванням нерухомого люнета

(заздалегідь проточується місце під люнет). Вимірювальний інструмент: масштабна

лінійка, штангенциркуль.

Операція 9. Високий відпуск.

Проводиться лише для протяжок із сталі марки ХВГ для зняття напруги, отриманої

при обробці.

Операція 10. Підрізування торців і

розточування захисної виточки з двох боків на токарному верстаті. Один кінець

заготовки затискається в трикулачковий патрон, другий, — підтримується люнетом.

Заготовку діаметром до 35мм для зменшення вильоту при обробці пропускають через

шпиндель. Розміри центрових отворів

виконують за ГОСТ 14034—74. Відхилення

спільної довжини протягування не повинне перевищувати ±3,0мм при довжині до

1000мм і ±5,0мм при довжині вище 1000мм. Різальний інструмент: підрізний різець

з твердого сплаву Т5К10. Режими обробки: для підрізування торців: V= 60

-- 80м/хв; S = 0,2 - 0,35мм/об; для проточування захисної виточки V= 20

- 30м/хв; S = 0,2 - 0,35мм/об.

Пристрої: трикулачковий патрон із допустимим биттям не більше 0,15мм,

нерухомий люнет для заготовок діаметром

D>35мм. Вимірювальний інструмент: масштабна

лінійка, штангенциркуль.

Операція 11. Проточування місця під

люнет в центрах на токарному верстаті. Місце під люнет довжиною 35—40мм «на-

чисто» проточується на різальній частині протяжки на відстані ![]() , де L - спільна довжина протяжки. Різальний інструмент:

прохідний різець з твердого сплаву Т15К6 або Т14К8. Пристрої: повідцева

планшайба, хомутик, центр упорний, центр обертальний за ГОСТ 8742—75 (задній).

Вимірювальний інструмент аналогічний операції 10.

, де L - спільна довжина протяжки. Різальний інструмент:

прохідний різець з твердого сплаву Т15К6 або Т14К8. Пристрої: повідцева

планшайба, хомутик, центр упорний, центр обертальний за ГОСТ 8742—75 (задній).

Вимірювальний інструмент аналогічний операції 10.

Операція 12. Остаточне обточування

хвостовика , шийки передньої

напрямної частини і зняття фаски

на хвостовику на токарному верстаті. Різальний інструмент: різець прохідної з

твердосплавною пластинкою марки Р14К8 або Т15К6. Режим різання V=40--80м/хв;

S=0,2 - 0,5мм/об. Пристрої: повідцева планшайба, хомутик, центр упорний, центр

обертальний за ГОСТ 8742—62 (задній), люнет нерухомий. При обробці заготовок

діаметром більше 90мм повідцеву планшайбу з хомутиком і опорним центром

замінюють на патрон. Биття патрона допускається не більше 0,1мм. Вимірювальний

інструмент: мікрометр, штангенциркуль, масштабна лінійка.

Операція 13. Остаточне обточування калібруючої частини,

задньої напрямної частини і

зняття фаски на торці задньої напрямної частини на токарному верстаті. Припуск на діаметр

на подальше шліцефрезерування калібруючих

зубів: 0,6—0,8мм для протяжок з D до 30мм і L до 800мм; 0,9—1,2мм для протяжок

з D > 30мм і L=800 - 1500мм. Припуск на шліфування задньої напрямної: 0,5мм

для протяжок з D до 30мм і L до 800мм; 0,5—0,8мм для протяжок з D>30мм і L = 800 -- 1500мм.

Різальний інструмент, режим обробки, пристрої, вимірювальний інструмент ті

самі, що і в операції 12.

Операція 14. Остаточне обточування

різальних зубів на конус на токарному верстаті за копіювальною лінійкою.

Різальний інструмент, режим обробки, пристрої, вимірювальний інструмент ті самі, що і в операції 12. Припуск на

шліфування по діаметру різальних зубів — за операцією 13.

Допуск на остаточне обточування всіх наріжних поверхонь заготовки

протяжки не повинен перевищувати 0,1мм (окрім діаметра шийки, допуск|допущення на який дорівнює 0,2мм).

Операція 15. Обточування перехідного

конуса на токарному верстаті. Різальний

інструмент, режим обробки, пристрої, вимірювальний інструмент ті самі, що в і операції 12.

Операція 16. Рис. 15.12. Нарізування профілю

зубів і канавок на токарному верстаті в патроні і з рухомим люнетом: розмітка

кроку; нарізування профілю калібрувальних і різальних зубів, канавок на передній і задній напрямній частинах. Розмітку кроку і

нарізування кільцевих канавок на передній і задній напрямній частинах проводять

відрізним різцем з твердим сплавом марки Т15К6. Розмітку проводять послідовно

від калібруючих зубів до різальних. Глибина канавок

від 0,5 до 2,5мм, ширина від 1,5 до 2,5мм залежно від розмірів профілю

зубів.

Рис. 15.12 – Розмітка кроку

зубів(а), формування профілю впадин (б), профілі різальних (с) і калібрувальних

зубів (д)

Кільцеві канавки на передній і задній

напрямних частинах (їх число і розташування задаються технологом) є

технологічними і служать для полегшення операції шліфування профілю шліц.

Нарізування профілю різальних і калібрувальних зубів проводиться спеціальними

профільними різцями з пластинкою твердого сплаву марки Т14К8. Профіль різців

заточується за шаблоном відповідно до профілю нарізуваних зубів. При

нарізуванні зубів створюється передній кут γ. Розміри глибини западини зубів різальних hр і калібрувальних hк виконуються з

урахуванням припуску 0,5—0,6мм під подальшу обробку. Решта розмірів — за

кресленням. Вимірювальний інструмент: масштабна лінійка, штангенциркуль, прилад для вимірів переднього кута|, радіусні

шаблони.

Операція 17. Відновлення центрових

отворів з двох сторін зенківкою з кутом

60° на токарному верстаті в патроні з нерухомим люнетом.

Операція 17к. Контроль розмірів.

Операція 18. Правка на пресах.

Протяжку встановлюють у спеціальні пружні центри для перевірки биття.

Максимальне допустиме биття протяжок

0,06 — 0,1мм.

Операція 19. Фрезерування шліців і

внутрішнього діаметра протяжок. Проводиться обробка всього профілю (бічних

сторін і внутрішнього діаметра) фасонною фрезою. Евольвентний

профіль шліців при цьому замінюється трапецоїдальним і фрезерується двокутовою фрезою. Шліци фрезерують при глибині западини

профілю більше 1,5мм. Шліци фрезерують на

горизонтально-фрезерних верстатах мод. 6Н13. Протяжку встановлюють хвостовою

частиною в центрі ділильної головки, інший кінець підтискається заднім центром

і кріпиться повідцевим патроном, змонтованим на ділильній головці. Передня

напрямна обтискається спеціальним люнетом. Для зменшення прогинання в процесі

фрезерування під робочу частину протяжки в западини зубів ставлять домкрати.

Перед початком роботи для перевірки паралельності (щодо поздовжнього руху

стола) розташування центрів ділильної головки і задньої бабки між цими центрами

встановлюється контрольне обладнання. Допускається відхилення від паралельності

не більше 0,1мм.

Різальний інструмент: двокутова фреза із сталі Р6М5. Вимірювальний

інструмент: мікрометр, два вимірювальні ролики, мікрометр із спеціальною вставкою для вимірювання внутрішнього діаметра, індикатор, зубомір,

кутомір, масштабна лінійка.

Операція 20. Маркування на шийці

хвостовика вручну. Таврується номер замовлення і

позиції. Інструмент: плита, молоток, клеймо.

Операція 20к. Контроль.

Операція 21. Правка аналогічно

операції 18.

Операція 22. Термічна обробка. Для

перевірки мікроструктури одночасно з протяжками гартуються контрольні зразки .

Операція 23 і 23к. Правка і контроль після

термічної обробки.

Операція 24. Шліфування центрових

отворів Після термічної обробки центрові отвори відновлюються на вертикальних центрошліфувальних верстатах. Ця операція для протяжок

діаметром більше 50мм виконується на центрошліфувальному

верстаті з планетарним рухом шпинделя мод. МВ-119. Різальний

інструмент—конічна шліфувальна головка.

Для протяжок діаметром до 50мм ця операція виконується на спеціальному

вертикальному верстаті за допомогою твердосплавної зенківки з Т15К6.

Вимірювальний інструмент — конічний калібр.

Операція 25. Заточування передньої

поверхні зубів і шліфування профілю різальних і

калібрувальних зубів по западині стружкових канавок

на заточувальному верстаті мод. 360М. Заточування зубів ведуть за два

переходи: заточування передньої поверхні і шліфування стружкової канавки. Заготовку встановлюють в

центри верстата і при відношенні ![]() >8 підтримують домкратами. Домкрат стосується зовнішньої

поверхні зуба. Передній кут перевіряють приладом із змінними радіусними вставками, а спинку зуба контролюють

шаблоном.

>8 підтримують домкратами. Домкрат стосується зовнішньої

поверхні зуба. Передній кут перевіряють приладом із змінними радіусними вставками, а спинку зуба контролюють

шаблоном.

Діаметр шліфувального круга для заточування

круглих протяжок по передній поверхні визначають за

формулою

![]() ,

,

де Dн

— діаметр шліфувального круга; D — діаметр протяжки, виміряний по

першому зубу; K = 0,85 — коефіцієнт, що показує відношення діаметра протяжки в

місці переходу прямолінійного елемента на передній поверхні зуба в криволінійний

до діаметру першого зуба D; ![]() — кут установки

головки шліфувального круга;

— кут установки

головки шліфувального круга; ![]() - передній кут

протяжки.

- передній кут

протяжки.

Операція 26. Перевірка на биття.

Биття перевіряють на приладі в центрах за допомогою індикатора. Допускається

биття 0,12—0,25мм залежно від розміру протяжок.

Операція 27. Правка (у міру

необхідності) на чавунній плиті шляхом ударів молотка об спеціальний

циліндровий стрижень із плоским кінцем. Плоский кінець стосується западини

зуба.

Операція 28. Шліфування місця під

люнет в центрах на круглошліфувальному верстаті. Це місце, як правило,

вибирають на передній напрямній частині. При шліфуванні заготовка підтримується

люнетом, встановленим по зовнішній поверхні на двох перших зубах.

Операція 29. Зачищення шийки і фасок

замка , перехідного конуса, торців фасок у центрах на круглошліфувальному

верстаті наждачним полотном вручну. Заготовка підтримується люнетом.

Операція 30. Шліфування передньої

напрямної поверхні, шийки, хвостовика

, задньої напрямної частини . Операцію виконують у центрах і з люнетом на

круглошліфувальному верстаті.

Операція. 31. Шліфування попереднє і остаточне задньої поверхні калібруючих зубів в центрах і з люнетом на

круглошліфувальному верстаті.

Операція 32. Шліфування затилувальних

поверхонь різальних зубів у центрах і з люнетом на круглошліфувальному

верстаті. Спочатку шліфують заздалегідь, а потім остаточно. Стіл верстата

повертають на відповідний кут.

Операція 33. Шліфування задніх

поверхонь на різальних і калібрувальних

зубах на круглошліфувальному верстаті. Обробку ведуть з люнетом. При

шліфуванні задніх кутів стіл верстата повертають на відповідні кути (3°- для

різальних зубів і 100 - для калібрувальних зубів). Різальні зуби

шліфують до гостроти, але і дозволяється залишати стрічку шириною не більше

0,05мм.

Операція 34. Шліфування перехідного

конуса і фаски шліцьового направлення виконується в

центрах і з люнетом на круглошліфувальному верстаті. Стіл повертають на

відповідні кути.

Операція 35. Шліфування шліців і

внутрішньої поверхні в центрах на плоскошліфувальному верстаті. Обробка в ділильній головці з безпосереднім

діленням, при цьому заготовка підтримується люнетом. Шліци і внутрішню поверхню

шліфують заздалегідь і остаточно.

Операція 36. Шліфування межі шліців

по ширині передньої напрямної частини на плоскошліфувальних верстатах (ті самі,

що і в операції 35). Заготовку встановлюють в центрах і підтримують люнетом.

При шліфуванні застосовують ділильну головку з безпосереднім поділом.

Операція 37. Шліфування заходів (бічних

скосів) на шліцах на початку напрямної шліцьової частини на спеціальному заточному верстаті з поворотним столом. Заготовку

встановлюють в центрах і підтримують люнетом. Ці дії робляться для того, щоб

оброблювані деталі легко насаджувалися на напрямну частину протяжок.

Операція 37к. Контроль усіх параметрів від операції 24

до 37.

Операція 38. Видалення контрольного

бортика на круглошліфувальному

верстаті. Заготовку встановлюють у центрах верстата і підтримують люнетом.

Операція З9. Маркувальна.

Операція 40. Тонке заточування

передньої поверхні на

круглошліфувальному верстаті. Заготовка підтримується люнетом. Застосовують

шліфувальний круг 3П 24А 16П СТ1 7 К1 30 м/с I кл. А

(ГОСТ 2424—75).

Операція 40к. Остаточний контроль.

Операція 41. Випробування за ГОСТ 6767—63.