Тема 6. БЕТОНИ

1.

Загальні відомості.

2.

Класифікація бетонів.

3.

Основні вимоги до бетонних сумішей та бетонів.

4.

Важкі бетони:

4.1.

Матеріали для бетону.

4.2.

Бетонна суміш та її властивості.

4.3.

Проектування складу бетону.

4.4. Загальні властивості

важкого бетону.

5.

Спеціальні види бетонів.

6.

Легкі бетони, їх різновиди, виробництво, властивості та використання.

Бетон – штучний каменеподібний матеріал, результат твердіння раціонально

підібраної суміші в’яжучої речовини, заповнювачів, води, добавок.

Бетон є одним з основних

видів будівельних матеріалів. Вартість його становить близько 25% всього

будівництва. Цей матеріал є досить економічним, оскільки близько 80% його

складників (пісок, щебінь, гравій, шлак, зола, вода) є місцевими. Бетон –

штучний матеріал, тому можна змінювати склад суміші і досягти цим різних

властивостей.

Класифікація бетонів:

1. за основним

призначенням:

-

конструкційні;

-

спеціальні (жаро-, хімічно стійкі, декоративні, радіаційно захисні,

теплоізоляційні тощо);

2. за видом в’яжучої

речовини:

-

на основі цементних в’яжучих;

-

на основі вапняних в’яжучих;

-

на основі гіпсових в’яжучих;

-

на основі шлакових в’яжучих;

-

на основі спеціальних в’яжучих;

3.

за міцністю поділяється на класи

(наприклад, С16/20, С20/25);

4. за видом

заповнювача:

-

на щільних заповнювачах;

-

на пористих заповнювачах;

-

на спеціальних;

5. за структурою:

-

щільні;

-

поризовані;

-

ніздрюваті;

-

крупнопористі;

6.

за морозостійкістю поділяється на

марки (наприклад, F20; F50);

7.

за водонепроникністю поділяється на

марки (наприклад, W2, W2,5);

-

особливо важкий із середньою густиною

rт > 2500 кг/м3;

заповнювачами є барит, залізна руда, сталева стружка, чавунний скрап, ошурки

тощо;

-

важкий (звичайний) з rт = 2200…2500 кг/м3;

заповнювачами є щебінь або гравій з важких та міцних гірських порід, кварцовий,

вапняковий або польовошпатний

пісок;

-

полегшений rт = 2000…2200 кг/м3; заповнювачі – вапняк-черепашник, цегельний

бій;

-

легкий rт =

500…2000 кг/м3 – на пористих штучних і природних

заповнювачах (вулканічний та вапняковий туф, пемза, керамзит, шлакова пемза,

аглопорит);

-

особливо легкий rт £ 500 кг/м3; –

ніздрюваті бетони і бетони на особливо легких заповнювачах (спучений перліт,

спучений вермикуліт);

8. за розмірами

крупного заповнювача:

-

крупнозернистий бетон із заповнювачем

розмірами зерен 10…150 мм;

-

дрібнозернистий – із заповнювачами розмірами зерен до

Основні вимоги до бетонних сумішей та бетонів

При перемішуванні,

транспортуванні, вкладанні витрачати якомога менше енергії.

При транспортуванні

бетонна суміш не повинна розшаровуватись.

Швидкість твердіння суміші

повинна відповідати термінам розпалублення.

Витрата цементу має бути

мінімальна.

Для конструкційних бетонів

повинна бути достатня задана міцність, морозостійкість, водонепроникність

(особливо для гідротехнічних бетонів), низька теплопровідність (особливо для

стінових), низька зносостійкість (особливо для покриття підлог), для дорожніх

бетонів має бути висока морозостійкість та міцність.

Важкий бетон

Один із основних видів

бетону. Застосовується для виготовлення будівельних виробів та конструкцій

масового виробництва, для монолітного бетонування в різних спорудах.

Матеріалами для важкого бетону є в’яжуча

речовина (найчастіше то цементи), заповнювачі (дрібний та крупний) і вода.

Цемент – в основному застосовують портландцемент та його різновиди,

рідше глиноземистий та інші види в'яжучих. Залежно від проектної міцності

бетону застосовують такі марки цементу:

|

Бетон |

С8/10 |

С12/15 |

С16/20 |

С20/25 |

С30/35 |

С40/45 |

С45/50 |

|

Цемент |

300 |

300, 400 |

400 |

400, 500 |

500, 600 |

600 |

600 |

На практиці найчастіше

застосовують цемент марок 400, 500. Слід пам’ятати, що чим вища марка цементу,

тим менше його витрачають для приготування бетонної суміші певних властивостей.

Заповнювачі:

–

дрібні (природні чи штучні піски), крупністю 0,14…5,00 мм;

–

крупні (щебінь, гравій), крупністю 5…70 мм; при бетонуванні масивних споруд

застосовують щебінь фракцій до

Природні піски – сипка уламкова порода. За

мінералогічним складом – кварцові, польовошпатні,

карбонатні. За походженням – гірські, річкові, морські.

Штучні піски

отримують подрібненням гірських порід, спеціально виготовлених

матеріалів, відходів промисловості.

У лабораторіях визначають

такі показники піску:

-

істинна густина;

-

насипна густина;

-

міжзернова пустотність;

-

вологість;

-

вміст мінеральних та органічних домішок;

-

зерновий склад піску;

-

модуль крупності.

Модуль крупності піску

визначають після проведення ситового аналізу на стандартному наборі сит з

вічками 5; 2,5; 1,25; 0,63; 0,315;

аі = (ті

/ т) 100%,

де ті - маса залишку (частковий залишок) на і-тому ситі, г;

т - маса

наважки піску, який просіюють, г.

Часткові залишки характеризують

розподіл зерен за ступенем крупності у пробі

піску.

Визначають повні залишки

на кожному ситі, що дорівнюють сумі часткового залишку на даному ситі та

часткових залишків на всіх попередніх ситах з більшими вічками, %:

Аі = а2,5

+ а1,25 + … + аі.

Загальну оцінку крупності

піску даної проби виражають модулем крупності:

Мк = (А2,5

+ А1,25 + А0,63 + А0,315 + А0,14) / 100.

Результати просіювання

добре подати наочно на графіку, відклавши по горизонталі розміри отворів сит, а

по вертикалі повні залишки у %.

Оптимальне поєднання фракцій забезпечує сипкому матеріалу найменшу міжзернову пустотність, тобто

мінімальний об’єм, який буде зайнятий цементним тістом. Залежно від модуля

крупності піски поділяють на

-

крупні з Мк

> 2,5;

-

середні з Мк = 2,5…2,0;

-

дрібні з Мк < 2;

-

дуже дрібні з Мк < 1,5.

Гравій – це сипкий матеріал, утворений внаслідок природного руйнування

(вивітрювання) вивержених чи осадових порід. Форма зерен

гравію обкатана, округла, поверхня гладенька. Міцні зерна утворюються з

граніту, діориту, а слабкі з пористих

вапняків. Часто гравій містить домішки пилу, глини, піску. Якщо піску

25…40%, то такий матеріал називають піщано-гравійною сумішшю.

За походженням буває

-

гірський,

-

морський,

-

річковий.

За розмірами зерен гравій

поділяють на

-

рядовий – 30…70 мм;

-

фракціонований:

- дрібний – 5…20 мм;

- середній – 20…40 мм;

- крупний – 40…70 мм.

Щебінь – сипкий матеріал, отриманий механічним подрібненням гірських

вивержених (граніт, діабаз, діорит), щільних осадових (вапняк, доломіт,

кальцит) чи інших порід. Форма їх

кутаста, поверхня шорстка, тому міцність зчеплення з цементним каменем у щебеню більша, ніж у

гравію.

Фракції щебеню:

-

особливо дрібний – 5…10 мм;

-

дрібний – 10…20 мм;

-

середній – 20…40 мм;

-

крупний – 40…70 мм;

-

особливо крупний – 70…150 мм.

Часом крупний гравій

подрібнюють на щебінь.

Вміст глинистих, мулистих,

пилуватих домішок обмежують.

Зерновий склад крупного

заповнювача, аналогічно як і піску, впливає на

властивості бетонної суміші та самого бетону. Оптимізація зернового

складу має ґрунтуватись на такій умові: отримати найменший об’єм міжзернових пустот, тобто забезпечити мінімальну витрату

розчинової суміші, а отже і цементу.

Вода необхідна

·

для

приготування бетонної суміші певної консистенції,

·

для

поливання відкритих поверхонь тверднучого бетону,

·

часом

для промивання заповнювачів.

Застосовують, як правило,

воду питної якості, незабруднену воду річок, озер без масел,

нафтопродуктів, агресивних стоків, органічних домішок –

цукру (гранично допустима концентрація – ГДК – становить 10 г/л). За хімічним складом у воді не повинно бути

розчинних солей (ГДК= = 5 г/л), а саме сульфат іонів, які викликають корозію

цементного каменю і приводять до руйнування, – ГДК = 2,7 г/л, хлор-іонів, які

спричиняють корозію арматури, – ГДК = 3,5 г/л. Витрата води зумовлена такими

потребами:

·

для

гідратації цементу у кількості 15 – 20%

за масою,

·

для

нормальної густоти цементного тіста – 24

– 30%,

·

для

легковкладальності бетонної суміші – 40 – 70%.

Отже, надлишок води

необхідний для зручності перемішування та ущільнення суміші.

Бетонна суміш та її властивості

Бетонна суміш – це складна багатокомпонентна

система, яку утворюють зерна цементу,

які реагують з водою замішування, заповнювачі,

які утворюють скелет майбутнього бетону, вільна

вода і повітря, втягнуте під час

перемішування і укладання бетонної

суміші. Отже, у суміші присутні 3 фази – тверда, рідка, газоподібна. З часом і

під впливом зовнішніх факторів суміш змінює свій стан від рідкого до твердого

за схемою “пластичне ® в’язке ® пружне”. Головна роль у

зміні стану належить цементу як в’яжучій речовині. Структурна в’язкість

цементного тіста залежить від концентрації твердої фази у водній суспензії і

характеризується показником нормальної густоти тіста, тобто умовним ступенем

пластичності для цементу. Нормальна густота (НГ) цементного тіста пропорційна до водоцементного

співвідношення (В/Ц).

Легкоукладальність бетонної суміші – це

міра її консистенції, здатність суміші заповнювати форму чи опалубку з

найменшими затратами зовнішньої енергії. Характеристиками легкоукладальності

є рухливість та жорсткість.

Рухливість бетонної суміші визначають за допомогою стандартного

конуса (металева форма без дна у вигляді зрізаного

конуса висотою

Жорсткість бетонних сумішей визначають технічним

віскозиметром або спрощено за допомогою форми у вигляді куба зі стороною

Рухливі бетонні суміші

містять більше води і тому ущільнюються легше. Вони

частіше застосовуються при монолітному бетонуванні.

Зв’язність бетонних сумішей перешкоджає розшаровуваності, коли важчі частки осідають у нижні шари,

витісняючи воду. Щоб знизити розшарованість, вводять пластифікуючі

добавки. Зв’язність та легковкладальність суміші

залежить від

·

витрати

води,

·

виду

цементу,

·

об’єму

цементного тіста,

·

об’єму

розчинової частини,

·

характеру

заповнювача (щебінь чи гравій),

·

наявності

пластифікуючої добавки.

Добавки вводяться на стадії перемішування для

регулювання властивостей бетонної суміші та бетону, а також для економії

цементу. Застосовують добавки

тонкомелені (золи ТЕС, мелені шлаки тощо) у кількості 5

– 20% до маси цементу для його економії;

хімічні у

кількості 0,1 – 2,0% маси цементу для

зміни властивостей бетонної суміші і бетону у потрібному напрямку, а саме для

пластифікації суміші, прискорення процесів твердіння, зниження температури

замерзання та ін.

Пластифікуючі добавки застосовують для

покращення легковкладальності суміші. До них

належать:

·

ПАР

– поверхнево активні речовини, лігносульфонат

технічний,

·

СДБ

– сульфатно-дріжджова бражка (застосовують у

кількості 0,1 – 0,5% до маси цементу, або

·

суперпластифікатори – С-3, 10-03, 40-03, ДОФЕН, ОП-7

– це синтетичні полімерні речовини, які

застосовуються у кількості 0,2 – 1,2% до маси цементу і дають сильний розріджувальний ефект, не сповільнюючи процеси твердіння;

·

гідрофобні

пластифікуючі добавки (милонафт, гідрофобізуючі

сполуки) застосовують для бетонів з малим вмістом цементу. Після затвердіння

бетону ці добавки, адсорбуючись у порах, забезпечують йому водовідштовхувальні

властивості. Тому зменшується водопоглинання, а морозостійкість та корозійна

стійкість зростає.

Застосування

пластифікаторів дає змогу

·

формувати

вироби складної форми,

·

зменшити

затрати енергії на формування,

·

зменшити

водоцементне співвідношення,

·

підвищити

міцність бетону,

·

покращити

якість лицьових поверхонь,

·

знизити

витрату цементу,

·

підвищити

легковкладальність суміші, не змінюючи витрати

цементу і міцності бетону,

·

знизити

витрату води, залишаючи сталою витрату цементу і збільшити при цьому міцність

бетону,

·

знизити

витрату води і цементу, зберігши ту ж легковкладальність

і міцність бетону.

Для регулювання термінів

тужавлення бетону слугують прискорювачі та сповільнювачі твердіння.

Прискорювачі твердіння застосовують для монолітного

бетону з метою наближення термінів розпалублення, а для збірного залізобетону –

для прискорення режиму теплообробки, підвищення

оборотності бортоснащення, їх використовують для

термінових робіт і відновлення

конструкцій після аварій. До цієї групи належать такі речовини: хлорид

кальцію CaCl2, сульфат натрію Na2SO4, поташ K2CO3,

нітрати кальцію Ca(NO3)2 та

натрію NaNO3. Слід пам’ятати, що хлорид кальцію сприяє корозії

арматури, тому його застосовують у кількості, що не перевищує 2%, а для

конструкцій з тонкою (дротовою) попередньо напружуваною арматурою його не

застосовують.

Сповільнювачі тужавлення (органічні сполуки – лігносульфонат технічний, кремнійорганічні речовини –

ГКЖ-10, ГКЖ-11) одночасно знижують водопотребу,

витрату цементу.

Протиморозні добавки (хлорид кальцію CaCl2,

поташ K2CO3, хлорид натрію NaCl)

застосовують в умовах зимового бетонування, вони знижують температуру

замерзання води. Чим нижча температура повітря, тим вища концентрація добавок.

Повітровтягувальні добавки (СНП – смола

нейтралізована повітровтягувальна, СДО – смола

деревна омилена) покращують легковкладальність

суміші, підвищують морозостійкість бетону, проте знижують його міцність (при

об’ємі повітря до 4 – 5% міцність не змінюється).

Часто застосовують добавки

поліфункціональної дії (комплексні), які регулюють

декілька властивостей бетонної суміші.

Проектування складу бетону

Проектування складу бетону

виконується в такому порядку:

1.

Визначення вимог до бетону (його проектних властивостей), виходячи з

характеристик споруди чи виробу, особливостей їх виготовлення або експлуатації.

2.

Вибір матеріалів для бетону, визначення їх властивостей.

3.

Попередній розрахунок складу бетону.

4.

Перевірка складу у пробних замісах.

5.

Корегування складу суміші у випадках, коли у пробному замісі виявлено

відхилення від вимог.

Отже, перед приготуванням

бетонної суміші слід провести підготовчу роботу, яка включає 2 основних етапи:

І – визначення проектних

даних (з проектної документації або

(рідше) візуального обстеження) бетону:

-

класу за міцністю;

-

рухливості за осадкою конуса (ОК) чи жорсткості бетонної суміші;

ІІ – визначення

властивостей наявних матеріалів, які застосовуватимуться для приготування бетонної суміші:

-

вид цементу, його активність, МПа;

-

істинні густини цементу, піску, щебеню чи гравію;

-

міжзернову пустотність

крупного заповнювача;

-

найбільшу і найменшу крупність зерен заповнювача;

-

насипні густини цементу, піску, щебеню чи гравію;

-

вологість заповнювачів;

-

якісні характеристики заповнювачів (вміст різних домішок).

Наступним є попередній

розрахунок складу бетону. В основу його покладено принцип «абсолютних об’ємів».

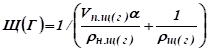

Тобто сума абсолютних об’ємів компонентів суміші повинна становити 1 -

![]() ,

,

де Ц, П, Щ, Г, В – витрати компонентів,

відповідно цементу, піску,

щебеню, гравію, води в кг на

r –

істинна густина кожного компонента.

Завдання розрахунку полягає

у тому, щоб визначити кожне з чотирьох невідомих цього рівняння.

1. Витрату води В визначають з таблиці водопотреб залежно від ОК, виду заповнювача (щебінь чи

гравій) та його максимальної крупності.

2. Витрату цементу Ц обчислюють з цементно-водного

відношення (при відомій уже витраті води В),

застосовуючи формулу Скрамтаєва:![]() , звідки

, звідки ![]() ,

,

тут Rb –

міцність бетону на стиск, МПа (за

проектними даними);

А – коефіцієнт

якості заповнювачів, який становить 0,65 – для високоякісних заповнювачів, 0,60

– для рядових, 0,55 – для заповнювачів зниженої якості.

3. Для визначення витрати щебеню Щ (чи

гравію Г) варто провести логічне

міркування, що бетонна суміш складається зі “щебеню”

– скелету бетону і “не щебеню” – ущільненої

розчинової частини бетонної суміші. Це означає, що міжзерновий

простір у щебені (чи гравії) повинен заповнитися

цементно-піщаним розчином.

Міжзерновий простір

(виходячи з насипної густини щебеню) становитиме ![]() Проте оптимальна

структура бетону буде, коли зерна щебеню по

всьому об’єму будуть контактувати між

собою не “насухо”, а через зв’язувальний шар розчину, тобто зерна щебеню мають бути

розсунутими. Вводять коефіцієнт

розсунення зерен a. Отже,

об’єм розчинової суміші у бетоні (бетон

без щебеню) становитиме

Проте оптимальна

структура бетону буде, коли зерна щебеню по

всьому об’єму будуть контактувати між

собою не “насухо”, а через зв’язувальний шар розчину, тобто зерна щебеню мають бути

розсунутими. Вводять коефіцієнт

розсунення зерен a. Отже,

об’єм розчинової суміші у бетоні (бетон

без щебеню) становитиме ![]() . Підставимо це значення у рівняння абсолютних об’ємів:

. Підставимо це значення у рівняння абсолютних об’ємів: ![]() , звідки отримаємо витрату щебеню

(гравію) в кг на

, звідки отримаємо витрату щебеню

(гравію) в кг на

.

.

4. Витрата піску

визначається з цього ж рівняння, оскільки відомі вже всі компоненти:

.

.

5. Пізніше зводять всі

витрати до витрат цементу: ![]() , підставивши конкретні числові значення отримують склад

бетону, наприклад: 1 : 2,5 : 4 при В/Ц =

0,56.

, підставивши конкретні числові значення отримують склад

бетону, наприклад: 1 : 2,5 : 4 при В/Ц =

0,56.

6. Готують пробний заміс. Знаючи витрату матеріалів на

7. Якщо суміш має

властивості відмінні від проектних, то її корегують, тобто збільшують чи

зменшують витрату води, неодмінно

зберігаючи водоцементне співвідношення, щоб не

змінити проектної міцності бетону.

8. Наступним є етап

переходу до виробничого складу бетону. В

лабораторії компоненти знаходяться у сухому стані, а на виробництві вони мають певну вологість, тому слід

перерахувати витрату води. Визначають вологість заповнювачів, обчислюють вміст

води в них на

9. При перемішуванні

бетонної суміші дрібніші зерна її компонентів розміщуються у пустотах між

крупними зернами; пісок розміститься між зернами щебеню,

а пустоти у піску заповняться цементним тістом, отже об’єм суміші завжди буде

меншим від суми об’ємів усіх сухих насипних компонентів. Тому вводять

коефіцієнт виходу бетонної суміші b, що є

важливою характеристикою якості бетону і заповнювачів, він враховує зменшення

об’єму суміші після перемішування порівняно з сумою об’ємів окремо взятих

складових у насипному стані (без врахування води). Чим вищий коефіцієнт b, тим економічніший бетон. Для крупнозернистих бетонів b = 0,67 –

0,7, для дрібнозернистих b = 0,7 –

0,8. Цей коефіцієнт виходу бетонної суміші необхідно визначити для розрахунку

витрат матеріалів на заміс.

.

.

Користуючись значенням b,

розраховують витрату матеріалів на один

заміс бетонозмішувача певного об’єму.

Загальні властивості важкого бетону

Найважливіший показник

будівельних якостей бетону – міцність.

Саме міцність забезпечує здатність чинити опір зовнішнім механічним впливам.

Міцність бетону на стиск значно більша від інших характеристик міцності

(границі міцності при розтягу чи вигині), тому бетон, в основному, працює на

стиск. Міцність бетону залежить від активності цементу, водоцементного

співвідношення, умов і часу твердіння, властивостей компонентів бетонної суміші

та умов формування виробу та багатьох

інших факторів. Для визначення міцності бетону користуються емпіричною формулою

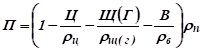

Боломея-Скрамтаєва:

![]() ,

,

де Rb

– проектна міцність бетону, [МПа];

A – коефіцієнт, що залежить від

якості заповнювачів, і становить

для рядових заповнювачів – 0,6,

для високоякісних заповнювачів –

0,65,

для заповнювачів зниженої якості –

0,55;

Rц

– активність (марка) цементу,

[МПа];

Ц – витрата цементу, [кг; т];

В – витрата води, [т; л].

Спеціальні види бетонів

Бетони для дорожніх та аеродромних покриттів

сприймають рухомі навантаження, стиральний вплив,

навперемінне зволоження і висихання, заморожування і відтавання. Тому до такого

бетону ставлять вимоги – підвищена міцність на стиск, вигин, висока

морозостійкість. Сировиною для цього бетону є чистий кварцовий пісок, чистий

високоміцний щебінь оптимального зернового складу (крупністю до

Гідротехнічний бетон застосовують для виготовлення і

бетонування споруд, які періодично чи постійно зволожуються. Гідротехнічний

бетон повинен мати високу міцність при стиску і розтягу, високу водостійкість,

водонепроникність, морозостійкість, низьке тепловиділення при твердінні. Сировина: в’яжуча речовина –

шлакопортландцемент, пуцолановий портландцемент (для підводних зон

бетонування); гідрофобний, пластифікований портландцемент (для надводних);

сульфатостійкий цемент (для зовнішніх частин споруд, що працюють під впливом

морської води); заповнювачі повинні задовольняти вимоги спецстандартів;

крім основних компонентів вводяться ущільнюючі добавки.

Хімічно стійкий бетон (полімерний)

виготовляють з таких компонентів: в’яжуча речовина – поліефірна смола, фурано-епоксидна смола, фурфуролацетатна

смола, рідке скло; заповнювачі – кварцовий пісок, щебінь з кварциту, андезиту,

діабазу, базальту, крім того додають кислотостійкі тонкомелені наповнювачі –

кварцове чи андезитове борошно. Цей вид бетону має досить високу

морозостійкість – F1000, границя

міцності при стиску 30…110 МПа.

Стійкість бетону

оцінюється коефіцієнтом хімічної стійкості

![]() ,

,

де ![]() – границя міцності при стиску зразка, витриманого

протягом

– границя міцності при стиску зразка, витриманого

протягом

360 діб у хімічно

агресивному середовищі;

![]() – границя міцності при стиску контрольного зразка, що

– границя міцності при стиску контрольного зразка, що

зберігався у нормальних

умовах.

Бетони вважаються нестійкими до агресивного середовища при ![]() < 0,3, відносно

стійкими при

< 0,3, відносно

стійкими при ![]() = 0,3…0,5, стійкими при

= 0,3…0,5, стійкими при ![]() = 0,5…0,8, високої стійкості при

= 0,5…0,8, високої стійкості при ![]() ³ 0,8.

³ 0,8.

Жаростійкий бетон

(робочі температури до 17000С) застосовують у теплових агрегатах для

футерування печей, вагонеток, для влаштування фундаментів для промислових печей

і труб. Як в’яжучі речовини застосовують портландцемент, глиноземистий, високоглиноземистий цементи, алюмофосфати,

рідке скло. Заповнювачі – хроміт, шамот, базальт, діабаз. Крім того, додають

стабілізатори, для забезпечення

твердіння – кремнефторид натрію, тонкомелені

добавки – шамот, хроміт, магнезит.

Декоративні бетони

застосовують для надання кращої художньої виразності будівель (для стін,

підлог). Складові компоненти: в’яжучі –

білі та кольорові цементи, як пігменти застосовують оксиди металів, солі

металів у кількості 1…5% від маси цементу; заповнювачі – світлі вапняки, доломіти,

відходи дроблення і пиляння каменю, щебінь і пісок мармуру, граніту, базальту.

Поверхню бетону шліфують, полірують. Виготовляють декоративні бетони монолітним

способом або у заводських умовах у вигляді масивів, які пізніше розпилюють,

обробляють і транспортують на будмайданчик.

Радіаційно захисні бетони – це особливо важкі і гідратні

бетони, густина яких становить 2500…6000

кг/м3. Такі бетони використовують на атомних електростанціях,

ядерних реакторах, рентген-кабінетах для захисту від радіоактивного

випромінювання. В’яжучі – портландцемент, пуцолановий портландцемент,

шлакопортландцемент, глиноземистий та напружувальний цементи. Заповнювачі застосовують з високою

щільністю, такі як лимонит, магнезит, барит, обрізки

заліза, подрібнений бурий залізняк, чавунний скрап; добавки – карбід бору,

хлорид літію, сірчанокислий кадмій. Границя міцності при стиску 100…300 МПа.

Легкі бетони

Для легких бетонів характерні висока морозостійкість,

висока пористість, низька теплопровідність, незначна маса виробів, тому

невисока вартість транспортних затрат. При застосуванні легких бетонів

знижуються затрати на опалення будівель. Часто для виготовлення легких бетонів

застосовують відходи промисловості. Густина таких бетонів 200…2000 кг/м3.

Залежно від способу

створення пористості всі легкі бетони поділяють на 3 групи:

1 – легкі бетони на

пористих заповнювачах;

2 – крупнопористі

бетони (без піску);

3 – ніздрюваті (чарункуваті, поризовані),

структура яких являє собою штучно створені пустоти – чарунки, які замінюють

зерна заповнювача.

За призначенням

поділяються на

теплоізоляційні (густина rт £ 500 кг/м3; l £ 0,2 Вт/мК),

конструкційні (rт = 1400…2000 кг/м3; ³ В5; ³ F15);

конструкційно-теплоізоляційні

(rт=200…2000

кг/м3, l£0,64 Вт/мК).

Легкі бетони на пористих заповнювачах

Легкі бетони відрізняються

від звичайних важких бетонів особливостями заповнювачів. Пористі заповнювачі

мають невисоку (до 1400 кг/м3)

насипну густину, малу міцність (1,5…35 МПа), значну шорсткість та

нерівність поверхні, високе водопоглинання, дуже велику пористість, невисоку

морозостійкість (до F15).

Середня густина – важлива характеристика

бетонів, від неї залежать міцність, теплопровідність, усадка,

звукопроникність тощо. Середня густина

бетону залежить від середньої густини заповнювачів. Є такі марки легких бетонів

за середньою густиною у сухому стані:D200…2000.

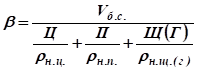

Міцність характеризує клас бетону – основний показник

міцності. Міцність бетону можна

записати залежністю

![]() ,

,

де А2 та в2 – величини, які

залежать від якості заповнювача, тобто чим

міцніший заповнювач, тим

більші ці коефіцієнти.

Структура легкого бетону. Об’єм бетону повинен бути максимально заповненим крупним заповнювачем,

тоді витрата цементу буде мінімальною. Витрата води не залежить від витрати

цементу, а є постійною величиною для певної кількості крупного заповнювача,

оскільки тільки він регламентує водопотребу. Це

пояснюється тим, що водопоглинальні властивості

пористих заповнювачів дуже високі.

Теплопровідність легких бетонів набагато менша, ніж теплопровідність важких бетонів.

Вона залежить від теплофізичних характеристик крупного заповнювача, їх

середньої густини, вологості бетону.

Коефіцієнт теплопровідності l =

0,07…0,52 Вт/мК. Зі збільшенням вологості коефіцієнт

теплопровідності зростає.

Морозостійкість характеризується маркою

F25…F500, причому підвищують морозостійкість легких бетонів, вводячи до їх

складу (на стадії приготування бетонної суміші) повітровтягувальних

добавок. Морозостійкість буде невисокою,

коли у бетоні є заповнювачі зі слабко випаленими (недопаленими) зернами,

незгорілими вуглистими залишками.

Водонепроникність легкого бетону характеризується

марками W0,2; W0,4; W0,6; W0,8; W1; W1,2.

Деформативні властивості.

Тріщиностійкість легких бетонів менша, ніж тріщиностійкість важких бетонів, а

усадка і повзучість більша, ніж ці ж характеристики важкого бетону.

Склад легкого бетону

Заповнювачі – сипкі пористі матеріали, насипна густина

яких не перевищує 1200 кг/м3 – для дрібних заповнювачів (пісків) і

1000 кг/м3 для крупних заповнювачів (щебеню

чи гравію). Пористі неорганічні заповнювачі можуть бути природними або

штучними. Природні заповнювачі отримують шляхом подрібнення і фракціонування

гірських порід: пемзи, вулканічного туфу, пористих вапняків, вулканічного

шлаку, вапняків-черепашників, вапнякових туфів, опоки, трепелу, діатоміту.

Штучні легкі заповнювачі отримують

шляхом механічної або термічної обробки силікатної чи глинистої сировини,

просіюванням, подрібненням. Їх поділяють

на продукти, що є відходами промисловості

та спеціально виготовлені пористі заповнювачі.

Відходи промисловості – пісок та щебінь, отриманий з

гранульованого або спученого металургійного шлаку.

·

Гранульований шлак –

дрібнозернистий (5…7мм) пористий матеріал, отриманий при швидкому охолодженні

розплавів металургійного шлаку. Густина його 500…1200 кг/м3.

·

Шлакова пемза (термозит) –

пористий матеріал, отриманий з розплавленого металургійного шлаку при особливих режимах охолодження

(спучення парами води). Це найдешевший матеріал. Густина 300…1000 кг/м3.

Спеціально виготовлені пористі заповнювачі

·

Керамзитовий гравій (у

випадку дрібніших фракцій – пісок) – матеріал округлої форми, отриманий

випалюванням глини, яка спучується внаслідок виділення газів. Пісок отримують

механічним подрібненням щебеню чи керамзитового

гравію. Насипна густина гравію 250…600 кг/м3, піску 600…800 кг/м3.

·

Керамічний порожнистий гравій –

матеріал округлої форми, отриманий випалюванням спеціально виготовлених

порожнистих глиняних гранул.

·

Спучений перліт та спучений

вермикуліт отримують спученням при

випалюванні відповідної водомісткої гірської сировини.

·

Глинозольний керамзит виготовляють з легкоплавких глин з додаванням

золи від спалювання торфу, вугілля. Застосовують у вигляді гравію та піску.

Властивості аналогічні як керамзиту.

·

Аглопорит отримують на агломераційних установках з

глинястої сировини, відходів вуглезбагачення, паливних зол, шлаків, додають

близько 10% кам’яного вугілля. Поризація утворюється

внаслідок вигоряння палива і часткового спучення газами при випалюванні.

Аглопорит може бути у вигляді гравію чи

подрібненого на щебінь з густиною 400…900 кг/м3, або піску з

густиною 600…1100 кг/м3.

·

Зольний гравій

отримують зі сформованих гранул попелу

(золи) теплоелектростанцій. Густина зольного гравію 700…1000 кг/м3.

Органічні заповнювачі

·

Відходи деревини.

·

Стебла бавовни, соняшника,

кукурудзи.

·

Костриця.

·

·

Гранули пінополістиролу.

В’яжучі – портландцемент, швидкотверднучий

портландцемент, шлакопортландцемент, для автоклавних

бетонів – вапно, вапняно-кремнеземисті в’яжучі, вапняно-нефелінові, вапняно-шлакові,

вапняно-пуцоланові, вапняно-зольні,

гіпсоцементно-пуцоланові.

Вода для приготування легких бетонів застосовується чиста, питної

якості, або очищена технічна (аналогічно як і для важких бетонів).

Для регулювання

властивостей легкого бетону застосовують

·

добавки пластифікуючої

дії (тонкомелені доменні гранульовані шлаки, діатоміт, трепел,

опока, туф, пемза, трас),

·

пороутворювальні

(алюмінієвий порошок, пергідроль, смолосапонін),

·

прискорювачі твердіння

(хлористий кальцій у кількості 1…2% від маси цементу).

Формування виробів включає інтенсивне ущільнення,

вібрування з привантаженням, вібропрокатування.

Крупнопористий бетон

Бетонну суміш виготовляють з таких

компонентів: цемент, вода, крупний заповнювач. Пісок (дрібний заповнювач) не

додається. Структура такого бетону характеризується наявністю крупних пустот,

які утворилися внаслідок відсутності піску, тому цементне тісто лише частково

заповнило міжзерновий простір.

Крупний заповнювач

фракціонований, щоб забезпечити максимальну пустотність.

Застосовують щебінь та гравій природного

походження з щільних та пористих гірських порід, а також штучного походження –

паливні шлаки, цегляний бій.

В’яжуче – цемент марок

300, 400, 500. Витрата його невелика – 70…150 кг/м3. Цементу потрібно стільки, щоб укрити кожне

зерно крупного заповнювача тонким шаром цементного розчину. Для економії

цементу і для покращення властивостей

суміші додають пластифікуючі добавки.

Коефіцієнт

теплопровідності становить 0,3…0,98 Вт/мК.

Крупнопористий бетон

працює лише на стиск. З нього виготовляють монолітні конструкції, збірні стіни

опалюваних будівель з обов’язковим оштукатурюванням поверхонь, звукопоглинальні

плити і блоки, теплоізоляційні плити і панелі.

Склад крупнопористого

бетону записується співвідношенням цементу до крупного заповнювача, наприклад,

1 : 10, 1: 20.

Поризовані бетони

Ці бетони ще називають ніздрюватими, чарункуватими.

Вони є різновидом легких і особливо легких бетонів і характеризуються наявністю

значної кількості штучно створених умовно замкнених пор у вигляді чарунок,

розмірами 0,5…2 мм, заповнених повітрям чи газом.

Дрібні повітряні пори

рівномірно розподілені у тілі бетону, розділені тонкими міцними перегородками

із затверділого цементного каменю, який утворює несучий просторовий каркас

матеріалу.

Класифікація

За способом отримання поділяють на пінобетони

та газобетони:

·

газобетони отримують шляхом введення газоутворювача

у суміш в’яжучої речовини, води та кремнеземистого компонента;

·

пінобетони

отримують при змішуванні суміші води, в’яжучої речовини, кремнеземистого заповнювача зі

стійкою піною.

За видом в’яжучої речовини газобетони та пінобетони

виготовляють

·

на

основі портландцементу,

·

цементно-вапняних

в’яжучих;

·

вапняно-нефелінових в’яжучих;

·

на

основі меленого вапна-кипілки (газосилікат та

піносилікат);

·

газошлакобетон та піношлакобетон

виготовляють на основі суміші вапна та тонкомелених доменних гранульованих

шлаків.

За видом кремнеземистого компоненту поділяють

·

газосилікати

та пінобетони

на меленому піску,

·

газозолобетони та пінозолосилікати

– на золах ТЕС (замість піску).

За умовами твердіння –

·

пропарені;

·

автоклавні.

За призначенням – теплоізоляційні (густина до 500 кг/м3,

міцність до 2,5 МПа), конструкційні (густина 900…1200 кг/м3,

міцність 7,5…10 МПа), конструкційно-теплоізоляційні

(густина 500…900 кг/м3, міцність 2,5…7,5 МПа).

Властивості поризованих бетонів

Поризовані бетони

характеризуються низькою середньою густиною, великою пористістю, невисокою

міцністю (причому, автоклавні бетони мають більшу

міцність, ніж пропарені), низькою теплопровідністю (l = 0,07…0,25 Вт/мК), високою морозостійкістю. Для поризованих

бетонів характерні значні усадочні деформації, у виробах утворюються тріщини,

що зменшує довговічність виробів. Щоб зменшити усадку, додають немелений пісок,

знижують витрату води замішування, застосовуючи гідрофобні добавки, формують

виріб вібруванням з подальшим твердінням у автоклаві.

Матеріали для бетону

В’яжучі – мелене маломагнезіальне

негашене вапно, гіпс, рідке скло, додають СДБ; для газобетонів автоклавного твердіння – портландцемент,

шлакопортландцемент, нефеліновий цемент (нефеліни –

відходи виробництва алюмінію та бокситів; нефеліновий цемент містить 70…75% нефеліну, 20…25% цементного клінкеру, 4% гіпсу), пуцолановий цемент, вапно з кремнеземистими

компонентами; для бетонів, що тверднуть у пропарювальних камерах – цементи

марок 400, 500 і вище з додаванням прискорювачів твердіння. Для виготовлення

залізобетонних виробів для прискорення твердіння застосовують рідке скло, для

виготовлення бетонних не армованих виробів як прискорювач твердіння

застосовують хлористий кальцій, сірчанокислий глинозем. Для сповільнення

гашення меленого вапна-кипілки застосовують

тонкомелений двоводний гіпс.

Кремнеземисті компоненти – мелений кварцовий пісок, золи

ТЕС, мелені діатоміти, вулканічний попіл та інші матеріали зі вмістом SiO2.

Піноутворювачі – клеєканіфольний

(для виготовлення одного м3 пінобетону густиною 700…750 кг/м3

необхідно піноутворювач у такому складі: клей 0,12 –

Газоутворювачі –

·

алюмінієва пудра (марки

ПАК-3, ПАК-4), де вміст активного алюмінію 82%; витрата 0,25 – 0,6 кг/м3.

Газовиділення починається через 1 – 2 хв., триває протягом 12 – 20 хв.

Зберігають у герметичній металевій тарі. Пожежонебезпечна!

·

Пергідроль – 80%

водний розчин перекису водню. Прозора

рідина, змішується з водою у довільній кількості, застосовують 9 – 10 кг/м3.

Виробництво пінобетону

Пінобетон отримують

змішуванням цементного тіста чи розчину зі стійкою піною. Після затвердіння

отримується бетон ніздрюватої структури. Пінобетонозмішувач

має 3 барабани (з готовим тістом, піною та для їх спільного перемішування

протягом 2 – 3 хв.), далі суміш поступає в бункер, звідки розливається у форми.

Виготовляють теплоізоляційний пінобетон у вигляді блоків 1000х500х500 мм, які потім розпилюють на

плити завтовшки 5…12 см, застосовують для теплоізоляції залізобетонних покритів, перегородок. Міцність теплоізоляційного

пінобетону до 2,5 МПа, коефіцієнт теплопровідності 0,10…0,20 Вт/мК.

Конструкційно-теплоізоляційний

пінобетон застосовують для влаштування огороджуючих конструкцій, він має міцність 2,5…7,5 МПа, l = 0,20…0,40 Вт/мК.

Конструкційний пінобетон застосовують для виготовлення

покрить у вигляді армованих сітками з дроту діаметром 3 –

Виробництво газобетону

Газобетон отримують шляхом

спучення тіста з в’яжучої речовини із заповнювачами або без них. Процес

газоутворення (а точніше, закінчення процесу) повинен співпадати з початком

тужавлення суміші. Строки тужавлення регулюють: прискорюють двоводним

гіпсом, а сповільнюють технічним цукром (патокою). Ці добавки вносять у

кількості не більше 0,1 – 0,25 кг/м3. Для виготовлення газосилікату використовують

вапно І ґатунку, швидкогашене,

маломагнезіальне, пісок з вмістом глин не більше 1%, газоутворювач – алюмінієва пудра. Газоутворення описане

реакцією:

3Ca(OH)2 + 2Al + 6H2O

= 3

Внаслідок реакції виділяється водень і спучує тісто, яке

твердне і зберігає пористу структуру. Алюмінієву пудру, для кращого

розподілення у суміші, використовують у вигляді водної суспензії. При виготовленні алюмінієву пудру на заводі

парафінують, тому часточки не змочуються водою. Перед використанням її

прожарюють в електропечах при температурі +2000С за особливими

режимами, виключаючи загоряння порошку і вибух.

Мелений пісок і вода

подається в змішувач (гідродинамічний змішувач – ГДС-3, віброгазобетонозмішувач

– СМС-40), додається цемент, вода, алюмінієва пудра, немелений пісок. Після

перемішування протягом 3 хв. суміш

виливається у форми. Після нетривалого часу сформовані масиви розрізають

машиною СМ-1211 на дрібні блоки і подають у автоклави (t =

При застосуванні іншого газоутворювача – пергідролю відбувається така реакція

2Н2О2 ® 2Н2О

+ О2 .

Газовиділення починається

дуже швидко і закінчується через 7 – 10 хв., тому суміш заливають у форми не

пізніше, як за 3 хв. Після замішування. На основі пергідролю найчастіше

виготовляють конструктивний газобетон, густиною 1100…1200 кг/м3,

міцністю до 10…12 МПа. У порівнянні з пінобетоном газобетон простіший у

виготовленні, вироби мають меншу густину

і масу, вищу пористість, пори дрібніші, якість стійкіша.

Запитання для самоконтролю:

1.

Що Ви розумієте під терміном «бетон»?

2.

Де застосовують бетон?

3.

У чому Ви вбачаєте відмінність між бетоном і бетонною сумішшю?

4.

За якими критеріями класифікують бетони?

5.

Які вимоги ставлять до бетонних сумішей і бетонів?

6.

Що називають важким бетоном?

7.

Де застосовують важкий бетон?

8.

Які компоненти необхідні для виготовлення важкого бетону?

9.

Які заповнювачі для важкого бетону Вам відомі?

10. Яку

воду можна використати і скільки її потрібно для приготування бетонної суміші?

11. У

чому різниця між рухливими і жорсткими бетонними сумішами?

12. Для

чого застосовують пластифікатори у бетонних сумішах?

13. У

якій послідовності проектують склад бетону?

14. У

чому полягає метод «абсолютних об’ємів»?

15. Що

називають пробним замісом?

16. Які

бетони відносяться до «спеціальних»?

17. Дати

характеристику «легким бетонам».

18. З

яких компонентів виготовляють легкі бетони на пористих заповнювачах?

19. Як

виготовляють крупнопористі бетони?

20. Як

отримати чарункуваті бетони?

21. Охарактеризувати

газобетони.

22. Охарактеризувати

пінобетони.