Тема

4. СКЛО, СИТАЛИ, ВИРОБИ З КАМ’ЯНОГО

ЛИТВА

1. Матеріали та вироби на основі скляних розплавів.

· Скло та

його властивості.

· Технологія

виробництва скла.

· Види скла

та вироби з нього.

2.

Матеріали та вироби зі шлакових розплавів.

3.

Матеріали та вироби з кам’яного литва.

4.

Ситали.

5.

Шлакоситали.

Всі мінеральні розплави,

залежно від вихідної сировини, поділяються на скляні розплави, кам’яні

розплави, шлакові розплави, ситали та шлакоситали.

Скло – це всі аморфні

тіла, отримані переохолодженням розплавів, незалежно від їх складу та термічної

області твердіння. Внаслідок поступового наростання в’язкості вони набувають

механічних властивостей твердих тіл, причому, процес переходу з рідкого стану у

склоподібний є оборотним.

Густина скла, залежно від його складу, становить

2,2…8,0 г/см3, твердість

5…7, міцність при розтягу

35…100 МПа, при стиску 500…2000 МПа, при вигині 0,36…1,7 МПа. Термостійкість скла залежить від

хімічного складу, товщини виробів (для виробів завтовшки

Світлопропускання

визначається коефіцієнтом пропускання, що дорівнює відношенню кількості

світлової енергії, що пройшла крізь скло до повної світлової енергії; він

вимірюється у % і залежить від виду скла, кута падіння променів.

Головний недолік скла – крихкість, тобто відсутність пластичних

деформацій.

Технологія виготовлення скла

Першим етапом є

приготування вихідної сировини (основна сировина – кварцові піски, вапняк,

крейда, доломіт, вугілля, сульфат натрію чи кальцинована сода), а саме,

підсушування та очистка піску від домішок, виділення крупніших фракцій щебеню, гравію; подрібнення та підсушування крейди,

доломіту, розмелювання вугілля. Далі сировина дозується за масою у спеціальних

бункерах і подається у змішувач для приготування шихти.

Наступним етапом є

скловаріння, що відбувається у ванних

печах безперервної дії при температурі 1100…12000С. Спочатку шихта плавиться,

вариться, витримується при цій же температурі до повного виділення всіх

домішок, які з піною спливають на поверхню розплаву. Одночасно відбувається

процес освітлення та видалення бульбашок газу і повітря.

Подальшим є процес

формування зі скломаси виробів. З розплавленої маси машинами вертикального і

горизонтального типу витягують стрічку скла, пропускають між валками машини,

охолоджують, відпалюють для зниження крихкості. Листове скло отримують методом

безперервного прокату.

Застосовують так званий

флюат-спосіб (спосіб плаваючої стрічки) – формування стрічки скла відбувається

на поверхні розплавленого металу (олова), тому нижня поверхня скла є рівною,

гладкою і не потребує полірування.

Види скла та скловироби

Листове віконне скло – найпоширеніший вид

плоского скла. Випускають розмірами 2200´1600 мм,

завтовшки 2…6 мм. Світло- пропускання 85…90%, залежно від товщини.

Візерунчасте скло виготовляють методом безперервного

прокату. Візерунок з одного (світло пропускання не менше 75%) чи з обох боків

(світло пропускання не менше 65%). Розміри скла завтовшки 3,5;

Армоване скло отримують методом безперервного

прокату з одночасним закачуванням

всередину листа металевої сітки.

Вогнестійкість до 1…3 годин. При

руйнуванні арматурна сітка утримує осколки і вони не розлітаються. Світлопропускання не менше 60%. Розміри скла завтовшки 5,5;

Вітринне неполіроване скло виготовляють способом

вертикального витягування. Світлопропускання понад

84%. Розміри скла завтовшки 6,5 мм -

(2200…3950)´(1950…2950).

Вітринне поліроване скло виготовляють

флюат-способом. Світло- пропускання понад 87%. Товщина 5,5; 6,5 мм,

розміри від 1380´1340 до

2950´2950.

Профільне будівельне скло (склопрофіліт) елементи

швелерного та коробчатого перерізу. Формуються на

горизонтальних прокатних установках у вигляді безкінечної стрічки, яку ріжуть

на відрізки завдовжки

Склоблоки – вироби, що складаються з двох пресованих напівблоків, зварених по периметру. Всередині блоку –

розріджене повітря. Фактура різноманітна. Коефіцієнт теплопровідності становить

0,4 Вт/мК. Звукоізоляційна здатність 35…40 дБ. Термостійкість 30…500С, вогнестійкість 2…4

години. Є 3 види блоків – прямокутні, квадратні, кутові. Світло пропускання ³ 50…65%,

для кольорових склоблоків 35…40%. Застосовують для створення світлопрозорих

огороджень у житлових, промислових та громадських будівлях, для сходових

кліток.

Склопакети – поєднуються 2 або 3 листи скла, герметично

з’єднаних між собою по периметру. Порожнина заповнена сухим повітрям.

Виготовляють з віконного, вітринного, візерунчастого та інших видів скла.

Товщина 2…8 мм. Між стінками 15…20 мм. Світлопропускання

30…70%, залежно від виду скла.

Дверні полотна – виготовляють з потовщеного

полірованого, неполірованого, прокатного, візерунчастого скла після

термообробки. Світло пропускання 60…84%. Розміри полотен

2600´1040´15 (20),

2400´900´10 мм.

Скляна килимово-мозаїчна плитка –

випускається методом безперервного прокату. Наклеюється лицьовим боком на

допоміжний папір у вигляді килима. Поверхня

плиток матова або глянцева. Розміри 15´15, 25´25, 30´30,

товщина 3 – 5мм. Застосовують для оздоблення стінових панелей, внутрішнього

оздоблення.

Облицювальна плитка – виготовляється з

незабарвленого чи кольорового глушеного скла

безперервним прокатуванням чи пресуванням розмірами 50´50 … 150´150мм,

завтовшки 4, 5,

Стемаліт – листове скло різної фактури, одна сторона

якого покрита глухими силікатними фарбами. Товщина 5…9мм. Виготовляють із

загартованого неполірованого вітринного скла. Має високу стійкість щодо

атмосферних впливів, постійний колір, високу міцність та термостійкість.

Застосовують для зовнішніх та внутрішніх оздоблень будівель, для виготовлення

багатошарових навісних панелей, для огородження сходових кліток, лоджій.

Смальта – кольорове глушене

скло у вигляді невеликих шматків розмірами 130…150мм. Застосовують для

виготовлення декоративних панно, мозаїки. Кріпиться до поверхні мастиками або

цементними розчинами.

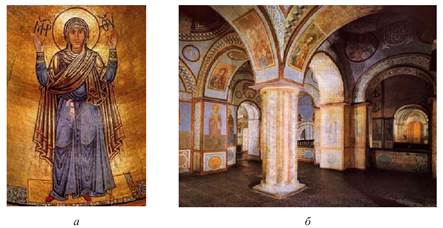

У підручнику [1] є

ілюстрації, де наведено приклади використання смальти:

Рис. 4.1. Мозаїка зі смальти

в Софійському соборі, м. Київ: а – Оранта, б – інтер’єр собору

Скляні труби – застосовують для харчової, хімічної

фармацевтичної промисловості. Вони прозорі, гігієнічні, гладка поверхня,

хімічно стійкі. Виготовляють відцентровим методом або методом горизонтального

та вертикального витягування.

Довжина труб 1500…3000мм,

діаметр 40…200мм. Робочі температури 40…800С.

Сигран –

склокристалічний матеріал завтовшки

Скляна крихта – зерна 0,4…10 мм –

застосовують для декоративного оздоблення фасадів громадських будівель.

Скловолокно витягують у вигляді тонких ниток із

розплавленої скломаси. Кислотостійкість 95…98%, температуростійкість 600…15000С.

Матеріали та вироби зі шлакових розплавів

Шлаки – побічний продукт металургії. Вогненно рідкий шлак – цінна

сировина для отримання різних матеріалів та виробів. Основа їх – оксиди CaO, SiO2, Al2O3,

MgO, FeO. Залежно від

вмісту тих чи інших оксидів шлаки поділяються на основні, нейтральні, кислі. За

видом виплавлюваного металу шлаки: доменні, сталеплавильні, феросплавні,

вагранкові. Шлаки переробляють на продукцію будівельного призначення у вогненно

рідкому стані або у твердому стані. Найпоширеніший спосіб – швидке охолодження

вогненно рідкого шлаку водою з отриманням гранульованого матеріалу склоподібної

структури.

Гранульований шлак розмірами до

Шлакова пемза – ніздрюватий пористий матеріал,

отримується спученням парами води

розплавленого шлаку при швидкому охолодженні. Марки за середньою густиною

400…900. Застосовується як заповнювач для шлакобетонів.

Шлаковий щебінь отримують подрібненням

відвальних шлаків або спеціальною водотермічною

обробкою шлакових розплавів (литий щебінь). Застосовують для дорожнього

будівництва, як заповнювач для бетону, для виготовлення шлаковати.

Шлакове литво має високу зносостійкість та

жаростійкість, лугостійкість, стійкість до дії морської води та атмосферних

забруднень. Застосовують у вигляді поштучного каміння для доріг, плит для

підлог промислових будівель, бордюрного каміння,

дорожніх плит, тюбінгів, труб, фасонних виробів, металошлакових

труб (двошарових труб – зовні метал, зсередини – шлакове покриття).

Шлаковата – матеріал, що складається з найтонших

волокон, отриманих з розплавлених вогненно рідких шлаків. Розплав при

температурі 1200…14000С роздувається потоком пари на тонкі нитки,

які у камері осадження подаються конвеєром на охолодження і виготовлення матів.

Шар шлаковати вирівнюють, обклеюють папером чи картоном, ріжуть на шматки

потрібної величини. Середня густина 250…300 кг/м3, коефіцієнт

теплопровідності 0,05 Вт/мК.

Матеріали та вироби з кам’яного литва

Литі кам’яні вироби – це штучний силікатний кам’яний матеріал. Сировиною для виготовлення

кам’яного литва є діабаз, базальт, доломіт, крейда. Вироби з кам’яного литва виготовляють за такими етапами:

·

підготовка

сировини;

·

плавлення

при температурі 1400…15000С;

·

відливання;

·

кристалізація

при температурі 800…9000С;

·

відпалювання

(повільне охолодження для зменшення крихкості).

Залежно від структури бувають

ніздрюватими, щільними, волокнистими. Щільні мають пористість до 2%,

водопоглинання до 0,22%, морозостійкість F500, кислотостійкість 99%,

лугостійкість 91%, стиранність до 0,04г/см3 (в 5 разів менше, ніж у

граніту); міцність при стиску 300МПа; діелектричні, робоча температура до 9000С,

густина 3 г/см3. Застосовують для облицювання технологічних

апаратів, вузлів, які працюють у важких умовах, для футерування бункерів,

апаратів з агресивним середовищем, підлог в цехах з агресивним середовищем, на

хімічних заводах – як футерівку травильних ванн, відстійників.

Мінеральну вату отримують методом дуття чи

відцентровим методом з розплавів волокна. Це хороший теплоізоляційний матеріал,

коефіцієнт теплопровідності 0,042 Вт/мК, густина

75…150 кг/м3, робоча температура від –200 до +10000С.

з мінеральної вати отримують шнури, мати, плити мінераловатні, гранульовану

вату.

Ситали

Ситали – це склокристалічний матеріал, отриманий зі скла в результаті

повної або часткової його кристалізації. Колір – темний, коричневий, сірий;

вироби з ситалу прозорі або глухі (непрозорі). Міцність при стиску

500 МПа. Діелектрик, теплостійкий, хімічно стійкий довговічний.

Виготовляється за тією ж технологією, що і скло, проте є ще додаткова

термообробка скла у кристалізаторі (з аморфного стану скло переходить у

склокристалічний стан). Застосовують ситали як облицювальний матеріал, для

футерування резервуарів хімічної промисловості, виготовляють труби, покрівлі.

Шлакоситали

Шлакоситали –

склокристалічний матеріал. Сировина (шихта) – гранульований доменний шлак,

кварцовий пісок, каталізатор кристалізації. Технологія виготовлення: отримання

шлакового скла; формування виробів; термообробка виробів для надання

кристалічної будови. Міцність при стиску 600 МПа. Стиранність

0,03 г/см2. Кислотостійкість 99%, лугостійкість 80%. Робоча

температура до 7500С. Застосовують для влаштування підлог у

промислових цехах, декоративного і захисного облицювання зовнішніх та

внутрішніх стін, цоколів, футерування конструкцій, що працюють у агресивних чи

абразивних середовищах. Виготовляють плити завтовшки

Запитання для самоконтролю:

1. Що ми

називаємо склом?

2. Які

характеристики скла Вам відомі?

3. Як

отримують скло? Що є головною сировиною?

4. Де

застосовують армоване скло? Чим воно характерне?

5. Що

таке склопрофіліт і де його застосовують?

6. Де

застосовують склоблоки?

7. Яка

будова склопакета? Де застосовують склопакети?

8. Де

застосовують скловолокно?

9. Що

таке шлак?

10. Що можна отримати з кам’яних

розплавів?

11. Де застосовують мінеральну

вату?

12. Що таке ситали? Де їх

застосовують?