Тема 1. ОСНОВНІ ВЛАСТИВОСТІ МАТЕРІАЛІВ

1. Загальні відомості.

2. Класифікація основних властивостей

матеріалів.

3. Фізичні властивості матеріалів.

4. Фізико-механічні властивості.

Властивості матеріалів залежать від їх структури, хімічного,

мінералогічного, фазового складу, на які впливають, в свою чергу, умови

утворення матеріалів у природі або властивості сировини, особливості технології

виготовлення та обробки.

Залежно від будови

(макроструктури) матеріали бувають:

·

щільними (граніт, сталь,

скло);

·

пористими (піноскло, ніздрюваті бетони, керамзит);

·

сипкими (пісок, щебінь, перліт, цемент);

·

шаруватими (фанера, шаруваті пластики);

·

волокнистими (деревина, мінеральна вата).

Будова

матеріалу впливає на властивості. При збільшенні пористості зменшується вага

матеріалу, зменшується його теплопровідність, істотно змінюються міцність,

водопроникність, морозостійкість та інші.

За

структурним станом матеріали бувають ізотропними (сталі властивості в усіх

напрямках) або анізотропними (в різних напрямках властивості різні). Матеріали

мінерального походження за мікроструктурою поділяються на кристалічні (з

правильним розміщенням молекул, атомів у кристалічних решітках), аморфні (з

хаотичним розташуванням молекул). Для деяких матеріалів характерний

поліморфізм.

Класифікація

основних властивостей

1. Фізичні

·

структурно-фізичні – характеризують особливості фізичного стану

матеріалу (істинна густина, питома вага, середня густина, насипна густина,

пористість, порожнистість);

·

гідрофізичні – зумовлюють реакцію матеріалу на дію вологи

(гігроскопічність, капілярне всмоктування, водопоглинання, водостійкість,

вологість, водопроникність, гідрофільність, гідрофобність, вологові

деформації, морозостійкість);

·

теплофізичні – визначають реакцію матеріалу на дію теплоти і

вогню (теплопровідність, теплостійкість, вогнестійкість, температурні

деформації, вогнетривкість, жаростійкість тощо);

·

фізико-механічні – характеризують здатність матеріалу чинити

опір руйнуванню під дією різних механічних навантажень (міцність при стиску,

розтягу, вигині, твердість, стиранність, опір удару, деформативні

властивості);

·

фізико-хімічні – характеризують взаємозв’язок фізичного та хімічного станів або хімічних процесів, що відбуваються

у матеріалі (дисперсність, в’язкість, пластичність мінерального тіста, когезія,

адгезія, здатність до твердіння чи емульгування).

2.

Хімічні – характеризують здатність

матеріалу до хімічних перетворень при взаємодії з речовинами, що контактують з

ним: стійкість до мінералізованих середовищ; кислотостійкість; лугостійкість;

токсичність.

3.

Технологічні – визначають здатність

матеріалу сприймати технологічну обробку або переробку: полірувальність;

подрібнюваність; гвоздимість; розпилюваність;

абразивність; формівність; злежуваність;

розшаровуваність.

4.

Спеціальні властивості: декоративність (колір, блиск, фактура); акустичні

властивості; електропровідність; прозорість; радіаційна непроникність.

5.

Експлуатаційні властивості – характеризують здатність матеріалу чинити опір

руйнівній дії зовнішніх факторів: атмосферостійкість,

повітростійкість, біологічна стійкість, корозійна

стійкість, старіння, надійність.

Фізичні властивості

Структурно-фізичні властивості:

Істинна густина (густина r) – границя відношення маси матеріалу до об’єму, коли об’єм

стягується в точку, у якій визначають густину тіла (без врахування в ньому пор

і пустот)

![]() .

.

Отже, істинна густина – це маса одиниці об’єму

матеріалу в абсолютно щільному стані: ![]() , [г/см3], де m

– маса матеріалу, Vа

– його абсолютний об’єм.

, [г/см3], де m

– маса матеріалу, Vа

– його абсолютний об’єм.

Питома вага матеріалу характеризується

відношенням ваги тіла до його об’єму: ![]() , [Н/м3], де g

– прискорення вільного падіння.

, [Н/м3], де g

– прискорення вільного падіння.

Середня густина (об’ємна маса) – визначається

відношенням маси тіла до всього зайнятого ним об’єму, включаючи пори і пустоти:

![]() , [кг/м3; г/см3]. Середня густина залежить від хімічного та

мінералогічного складу, але найбільше від величини та кількості пор і пустот.

Чим їх більше, тим легший матеріал. Зі збільшенням вологості середня густина матеріалу зростає. Ця величина тісно

пов’язана з пористістю, міцністю, теплопровідністю, водонепроникністю та ін.

, [кг/м3; г/см3]. Середня густина залежить від хімічного та

мінералогічного складу, але найбільше від величини та кількості пор і пустот.

Чим їх більше, тим легший матеріал. Зі збільшенням вологості середня густина матеріалу зростає. Ця величина тісно

пов’язана з пористістю, міцністю, теплопровідністю, водонепроникністю та ін.

Насипна густина – це відношення

маси сипкого матеріалу до його об’єму (відповідає об’єму посудини, у яку

насипано матеріал), включаючи простір між частинками (визначається для

зернистих, порошкоподібних матеріалів): ![]() , [кг/м3; г/см3].

, [кг/м3; г/см3].

Відносна густина – це

відношення середньої густини матеріалу

до густини відомої стандартної речовини, наприклад, води, для якої rв = 1000 кг/м3= 1г/см3. Відносна густина – величина

безрозмірна.

Коефіцієнт щільності характеризує ступінь заповнення об’єму

твердою речовиною: ![]() .

.

Пористість матеріалу – це ступінь заповнення об’єму матеріалу порами розмірами до

1…3 мм.

![]() .

.

З

пористістю пов’язані такі характеристики матеріалу як міцність, водопоглинання,

морозостійкість, теплопровідність (легкі матеріали зі значною пористістю, мають

невелику міцність; щільні матеріали при невеликій пористості – водонепроникні).

Пористість може бути різного характеру – крупнопориста

(розмір пор 0,1…3 мм), дрібнопориста (розмір пор (0,001…0,1 мм). Пори бувають

закритими та відкритими. Відкрита пористість визначається відносно сумарного

об’єму всіх пор, які насичуються водою, до загального об’єму матеріалу: ![]() ; де – V

об’єм зразка, см3 ; т2 – маса зразка,

насиченого водою, г; т1

– маса сухого зразка, г; (rв = 1г/см3 –

густина води при температурі 40С. Закрита пористість Пз = П – Пв . Будівельні матеріали, що характеризуються

великою закритою пористістю мають незначне водопоглинання і високу

морозостійкість. Для прикладу: пористість скла – 0%, керамічної цегли – 30…40%,

граніту – 0,2…0,8%, важкого бетону – 5…20%, легкого бетону – 35…85%, поропластів

– 85…95%.

; де – V

об’єм зразка, см3 ; т2 – маса зразка,

насиченого водою, г; т1

– маса сухого зразка, г; (rв = 1г/см3 –

густина води при температурі 40С. Закрита пористість Пз = П – Пв . Будівельні матеріали, що характеризуються

великою закритою пористістю мають незначне водопоглинання і високу

морозостійкість. Для прикладу: пористість скла – 0%, керамічної цегли – 30…40%,

граніту – 0,2…0,8%, важкого бетону – 5…20%, легкого бетону – 35…85%, поропластів

– 85…95%.

Пустотність характеризується наявністю порожнин (пустот) у будівельних

виробах (порожниста цегла, панелі) або між зернами в сипких матеріалах (пісок,

гравій, щебінь) і визначається у % від загального об’єму виробу чи матеріалу. Пустотність

сприяє зменшенню маси конструкцій і покращення теплозахисних властивостей. Для

керамічної порожнистої цегли пустотність становить

15…50%, для піску, щебеню – 35…45%.

Гідрофізичні властивості

Гігроскопічність – здатність

матеріалу поглинати водяну пару з повітря. Її визначають як відношення маси

гігроскопічної вологи до маси сухого матеріалу. Гігроскопічна волога буває адсорбційно зв’язана (утримується на поверхні пор сорбційними силами) та капілярною (перебуває у мікропорах

матеріалу).

Капілярне всмоктування пористими

матеріалами відбувається за рахунок

підняття вологи по капілярах, коли частина

конструкції чи матеріалу знаходиться у воді (наприклад, ґрунтові води

при відсутності гідроізоляції зволожують надземну частину будівлі). Капілярне

всмоктування характеризується висотою підняття вологи, об’ємом поглинутої води,

інтенсивністю всмоктування.

Водопоглинання – здатність

матеріалу всмоктувати і утримувати у собі вологу при безпосередньому контакті з

водою. Розрізняють водопоглинання за масою та за об’ємом. Водопоглинання за

масою це відношення маси поглинутої води до маси сухого матеріалу: ![]() , де т2, т1 – маси

матеріалу, відповідно, у насиченому водою стані та у сухому стані. Водопоглинання

за об’ємом характеризується ступенем заповнення пор матеріалу водою при повному

насиченні і виражається відношенням об’єму поглинутої води до загального об’єму

матеріалу у звичайному стані:

, де т2, т1 – маси

матеріалу, відповідно, у насиченому водою стані та у сухому стані. Водопоглинання

за об’ємом характеризується ступенем заповнення пор матеріалу водою при повному

насиченні і виражається відношенням об’єму поглинутої води до загального об’єму

матеріалу у звичайному стані:

![]() . Величини водопоглинання за об’ємом та за масою характеризують граничний випадок, коли

матеріал не може більше всмоктувати вологу.

. Величини водопоглинання за об’ємом та за масою характеризують граничний випадок, коли

матеріал не може більше всмоктувати вологу.

Коефіцієнт водопоглинання – це відношення

об’єму поглинутої води до загального об’єму пор у матеріалі: ![]() .

.

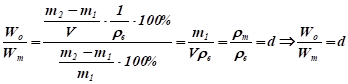

Відношення

водопоглинання за об’ємом до водопоглинання за масою чисельно

дорівнює відносній густині матеріалу:

.

.

Водопоглинання

за об’ємом називають уявною пористістю на відміну від дійсної пористості. Вода

не проникає у закриті і дуже малі пори. Проте при кип’ятінні вода проникатиме у

всі відкриті пори. Водопоглинання залежить від середньої густини матеріалу та

характеру його пористості: для керамічної цегли – 8…20%, важкого бетону – 2…6%,

вапняку – 1,5…3%, граніту – 0,02…0,7%.

При насиченні матеріалу водою зростатиме середня густина матеріалу,

збільшиться і теплопровідність матеріалу, проте зменшиться міцність та

морозостійкість.

Водостійкість – це здатність

матеріалу зберігати свою міцність при тимчасовому чи постійному зволоженні.

Водостійкість характеризується коефіцієнтом

водостійкості (коефіцієнтом розм’якшення), що визначається відношенням

міцності насиченого водою матеріалу Rн до

його міцності у сухому стані Rc: ![]() . Водостійкі матеріали мають Кр

³ 0,8, а при Кр

< 0,8 матеріали вважаються неводостійкими, тому їх

не застосовують у місцях зі значною вологістю.

. Водостійкі матеріали мають Кр

³ 0,8, а при Кр

< 0,8 матеріали вважаються неводостійкими, тому їх

не застосовують у місцях зі значною вологістю.

Вологість

визначається вмістом вологи у порах і на поверхні пор матеріалу у звичайному

стані за масою або об’ємом, вимірюється

у % (ця величина значно менша за водопоглинання): ![]() , де т1 – маса вологого

матеріалу, т – маса матеріалу у сухому стані. Вологість матеріалу залежить від вологості

навколишнього середовища, атмосферних явищ (дощ, танення снігу). Зі зволоженням

погіршуються теплозахисні властивості матеріалу, знижується морозостійкість.

, де т1 – маса вологого

матеріалу, т – маса матеріалу у сухому стані. Вологість матеріалу залежить від вологості

навколишнього середовища, атмосферних явищ (дощ, танення снігу). Зі зволоженням

погіршуються теплозахисні властивості матеріалу, знижується морозостійкість.

Вологовіддача – здатність

матеріалу віддавати вологу зі зміною температури, вологості навколишнього

середовища; характеризується інтенсивністю втрати вологи за добу при відносній

вологості навколишнього повітря 60% і при температурі +200С.

Повітряно-сухий матеріал – це так звана вологова

рівновага між показниками вологості матеріалу і навколишнього повітря.

Вологопроникність – здатність матеріалу пропускати крізь себе воду при певному

гідростатичному тиску; характеризується коефіцієнтом фільтрації Кф і залежить від щільності матеріалу,

внутрішньої його будови. Деякі матеріали (скло, пінополістирол) мають Кф = 1. Коефіцієнт фільтрації – дуже

важливий показник для матеріалів гідротехнічних споруд, резервуарів, систем

водопостачання і водовідведення, покрівельних матеріалів, гідроізоляційних

матеріалів.

Гідрофільність – здатність

матеріалу зв’язувати воду і змочуватися.

Гідрофобність – здатність

матеріалу не змочуватися водою (парафін, оливи, бітум тощо). Певним матеріалам

надають гідрофобності за допомогою спеціальних водовідштовхувальних покриттів

(гідрофобізація), що сприяє підвищенню водонепроникності, водо- і

морозостійкості, довговічності.

Вологові деформації – здатність матеріалу

змінювати свій об’єм зі зміною

вологості. Набухання – збільшення об’єму

при зволоженні (деревина, глина). Усадка – зменшення в об’ємі та за розмірами

при зниженні вологості. Внаслідок нерівномірного висихання

утворюються усадочні тріщини.

Морозостійкість – здатність

матеріалу у насиченому водою стані витримувати багаторазове навперемінне

заморожування та відтавання без зниження міцності при стиску до 15% і втрати

маси до 5%. Морозостійкість характеризується марками – оптимальним числом

циклів заморожування-відтавання, які витримує випробуваний матеріал.

Позначається F. Наприклад керамічна цегла може мати морозостійкість марок F15,

F25, F35, F50, дорожній бетон F50…F200, гідротехнічний бетон F500. Від морозостійкості залежить

міцність та довговічність матеріалу в конструкції. Найбільшу морозостійкість

мають матеріали з низьким водопоглинанням, однорідні за структурою.

Теплофізичні властивості

Теплопровідність – здатність

матеріалу передавати теплоту від однієї поверхні до іншої при наявності різниці

температур на цих поверхнях; характеризується коефіцієнтом теплопровідності l, що визначається за формулою: ![]() , [Вт/(мК)], де q –

поверхнева густина теплового потоку [Вт/м2]; d - товщина матеріалу, [м]; DT - різниця температур на ділянці

завтовшки d, [К]. Коефіцієнт теплопровідності залежить від ступеня пористості та характеру

пор, структури, вологості, температури, виду матеріалу. Найменша

теплопровідність для повітря - l = 0,023Вт/(мК), а для води l = 0,58Вт/(мК), цим і пояснюється більша теплопровідність вологих матеріалів.

Для мінеральних матеріалів, маючи їх відносну густину d, можна визначити

коефіцієнт теплопровідності за емпіричною формулою В.П. Некрасова

, [Вт/(мК)], де q –

поверхнева густина теплового потоку [Вт/м2]; d - товщина матеріалу, [м]; DT - різниця температур на ділянці

завтовшки d, [К]. Коефіцієнт теплопровідності залежить від ступеня пористості та характеру

пор, структури, вологості, температури, виду матеріалу. Найменша

теплопровідність для повітря - l = 0,023Вт/(мК), а для води l = 0,58Вт/(мК), цим і пояснюється більша теплопровідність вологих матеріалів.

Для мінеральних матеріалів, маючи їх відносну густину d, можна визначити

коефіцієнт теплопровідності за емпіричною формулою В.П. Некрасова ![]() . Теплопровідність – один з найважливіших показників, що

характеризують теплозахисні властивості матеріалів.

. Теплопровідність – один з найважливіших показників, що

характеризують теплозахисні властивості матеріалів.

Для огороджуючих конструкцій важливою характеристикою є

термічний опір, що для одношарової конструкції визначається за формулою: ![]() , [м2К/Вт],

де d – товщина шару, [м]; l – коефіцієнт

теплопровідності даного матеріалу, [Вт/(мК)]. У

випадку багатошарових конструкцій загальний термічний опір визначається як сума

термічних опорів окремих шарів.

, [м2К/Вт],

де d – товщина шару, [м]; l – коефіцієнт

теплопровідності даного матеріалу, [Вт/(мК)]. У

випадку багатошарових конструкцій загальний термічний опір визначається як сума

термічних опорів окремих шарів.

Теплоємність – здатність матеріалу

поглинати теплоту під час нагрівання; характеризується питомою теплоємністю

(коефіцієнтом теплоємності), тобто кількістю теплоти, необхідної для нагрівання

одиниці маси на один градус. Теплоємність має велике значення при розрахунку огороджуючих конструкцій з метою збереження температури без

різких коливань. Матеріали для огороджуючих конструкцій вибирають з невеликим коефіцієнтом

теплопровідності та з вищою теплоємністю.

Теплостійкість

– здатність матеріалу витримувати нагрівання до певної температури, меншої за

температуру плавлення, без переходу в

пластичний стан. Низьку теплостійкість мають бітуми (температура їх

розм’якшення становить +45…900С), полімери (залежно від їх хімічного

складу температура розм’якшення становить +80…1800С), для скла

температура розм’якшення +750…9000С.

Термостійкість – здатність

матеріалу витримувати навперемінне нагрівання та охолодження без руйнування.

Залежить від ступеню однорідності матеріалу, від коефіцієнта температурного

розширення. Термічно стійкі матеріали – шамот, базальт, клінкер, а нестійкі –

кварц, скло, граніт.

Температурні деформації – здатність

матеріалу під дією температур у процесі експлуатації змінювати свої розміри.

Характеристикою температурних деформацій є температурний коефіцієнт лінійного

розширення, що характеризує видовження 1м матеріалу під час нагрівання на 10С.

Вогнестійкість – здатність

матеріалу витримувати дію високих

температур або відкритого вогню не руйнуючись. За ступенем вогнестійкості

матеріали поділяють на 3 групи: неспалимі, важко спалимі, спалимі. Неспалимі під дією вогню або високих температур не горять, не

тліють, не обвуглюються (мінеральні матеріали). Важко спалимі – під дією високих температур або вогню злегка

займаються, тліють та обвуглюються (мінерало-органічні

матеріали – гідроізол, фіброліт, асфальтобетон), проте ці процеси припиняються,

коли усувають джерело вогню. Спалимі

– під дією високих температур займаються або тліють, при усуненні джерела

високої температури ці явища не припиняються (деревина, бітуми, полімери).

Вогнетривкість – здатність

матеріалу витримувати тривалу дію високих температур не деформуючись і не

розплавляючись. Такі матеріали застосовують для печей, труб котелень

тощо.

Фізико-механічні властивості

Міцність – здатність матеріалу чинити

опір руйнуванню від внутрішніх напружень, що виникають внаслідок зовнішніх

навантажень. Характеристикою міцності є границя міцності при певних зовнішніх

впливах (стиску, розтягу, згину тощо). Вона залежить від середньої густини,

пористості, вологості матеріалу.

Границя міцності при осьовому стиску визначається за формулою: ![]() , [Па], де P

– руйнівне навантаження, [Н]; A - площа поперечного перерізу

зразка до випробування, [м2]. Числове значення границі міцності при

стиску для багатьох матеріалів пов’язане з маркою, класом – найважливішими

показниками якості матеріалу.

, [Па], де P

– руйнівне навантаження, [Н]; A - площа поперечного перерізу

зразка до випробування, [м2]. Числове значення границі міцності при

стиску для багатьох матеріалів пов’язане з маркою, класом – найважливішими

показниками якості матеріалу.

Щоб

оцінити порівняльну ефективність матеріалів, вводять коефіцієнт конструктивної якості Кк.я.,

[МПа], що визначається за формулою:![]() ; тут R – границя міцності матеріалу при

характерних зовнішніх впливах, [МПа]; d –

відносна густина матеріалу. Коефіцієнт конструктивної якості для цегли – 11

МПа, важкого бетону – 21 МПа; сталі – 52 МПа, сосни – 95 МПа, склопластику

– 225 МПа.

; тут R – границя міцності матеріалу при

характерних зовнішніх впливах, [МПа]; d –

відносна густина матеріалу. Коефіцієнт конструктивної якості для цегли – 11

МПа, важкого бетону – 21 МПа; сталі – 52 МПа, сосни – 95 МПа, склопластику

– 225 МПа.

Границя міцності при вигині

визначається експериментально для зразків-балочок або натурних зразків (цегли,

черепиці) та обчислюється за формулою: ![]() , [МПа], де P – руйнівне навантаження, [Н]; l

– віддаль між опорами, [м]; b, h – ширина і висота зразка, [м].

, [МПа], де P – руйнівне навантаження, [Н]; l

– віддаль між опорами, [м]; b, h – ширина і висота зразка, [м].

Границя міцності при осьовому розтягу ![]() , [Па], де P

– руйнівне зусилля розтягу, [Н]; A – площа поперечного перерізу

зразка до випробування, [м2].

, [Па], де P

– руйнівне зусилля розтягу, [Н]; A – площа поперечного перерізу

зразка до випробування, [м2].

Під час експлуатації в конструкціях будівель та

споруд допускаються напруження значно менші від границі міцності, тобто

передбачається запас міцності.

Твердість – здатність матеріалу

чинити опір місцевим деформаціям, які виникають тоді, коли в тіло намагаються

проникнути інші твердіші тіла. Поняття твердість та міцність не тотожні. Для

визначення твердості мінеральних матеріалів застосовують шкалу Мооса, до якої входить 10 еталонних мінералів у певній

послідовності: тальк, гіпс, кальцит, плавиковий шпат, апатит, ортоклаз, кварц,

топаз корунд, алмаз.

Стиранність – здатність матеріалу зменшуватись

за масою та об’ємом при спільній дії абразивного матеріалу та стиральних зусиль. Залежить від твердості матеріалу та

характеризується втратою маси на одиницю площі стираної

поверхні. Цей показник важливий при підборі матеріалів для підлог, покриттів.

Опір удару – (ударна міцність) –

здатність матеріалу чинити опір руйнуванню під дією ударних навантажень,

визначається роботою, затраченою для ударного злому, віднесеною до робочої

площі поперечного перерізу.

Деформативні властивості:

пружність – здатність твердого тіла деформуватись під

дією зовнішніх сил і самочинно відновлювати початкову форму та об’єм, коли

припиняється дія сили. Початкова форма може відновлюватись цілком або частково,

тому деформації називають оборотними або залишковими;

пластичність – здатність твердого тіла

змінювати форму або об’єм без руйнування та зберігати спотворену форму і тоді,

коли дія сили припинилася. Пластичні деформації

необоротні. Для деяких матеріалів пластичність залежить від температури

(пластмаси, бітум), вологості (глина);

крихкість (поняття протилежне до пластичності) – здатність

матеріалу під впливом зовнішніх навантажень руйнуватися без попередніх

пластичних деформацій, коли навантаження досягають граничних значень. Крихкі

матеріали – скло, чавун, бетон. На крихкість впливає температура, вологість;

повзучість – здатність матеріалу при

тривалому навантаженні (меншому від граничного) виявляти не пружні деформації,

що наростають;

утома – властивість матеріалу при

тривалих змінних навантаженнях виявляти «утомленість» і руйнуватися при

напруженнях, значно менших від границі міцності;

релаксація характеризується падінням

напруження у матеріалі при сталій деформації, що зумовлене поступовим переходом

пружних деформацій у пластичні.

Фізико-хімічні властивості

Дисперсність характеризується ступенем тонкості помелу

твердого тіла і оцінюється показником питомої поверхні. Дисперсні матеріали:

цемент, гіпс, пігменти тощо. Питома

поверхня – відношення сумарної поверхні всіх часточок до одиниці маси (кг/м2).

Чим більша питома поверхня, тим вища

активність матеріалу. Дисперсні матеріали можуть перебувати у різних

середовищах – повітряному, рідкому, твердому – це так звані дисперсні системи.

Дисперсні системи називають суспензіями,

якщо частинки речовини розмірами до 0,1…1,0 мкм

перебувають у рідині у зваженому стані і поступово осідають під дією власної

ваги. Дисперсні системи називають колоїдними,

якщо частинки їх мають розміри до 0,0001…0,01 мкм і

вони не осідають під дією власної ваги.

В’язкість зумовлена внутрішнім тертям

у рідині під час переміщення одного шару відносно іншого.

Пластичність мінерального тіста – здатність тістоподібної маси деформуватись без порушення

суцільності під впливом механічних впливів. Мінеральне тісто – це

висококонцентровані водні суспензії глини, вапна, цементу та інших дисперсних

матеріалів.

Когезія – показник внутрішнього

зчеплення матеріалу, зумовленого міжмолекулярними зв’язками

Адгезія – показник зовнішнього

зчеплення матеріалів один з одним по поверхні їх контакту.

Здатність до твердіння – характерна

для в’яжучих речовин. У робочому стані – це пластичне тісто, яке за певних умов

переходить у твердий стан.

Здатність до емульгування –

характеризується властивістю деяких матеріалів утворювати з водою рідкі

дисперсії – емульсії (системи з двох

незмішуваних рідин, одна з яких у вигляді найдрібніших краплин рівномірно

розподілена в другій).

Хімічні властивості

Стійкість щодо дії мінералізованих середовищ (морських, ґрунтових, дренажних вод з високим вмістом розчинів

солей) характеризується здатністю матеріалу працювати в таких середовищах без

втрати міцності.

Кислотостійкість – здатність

чинити опір дії кислот, характерна для матеріалів, що містять кремнезем.

Лугостійкість – здатність

чинити опір дії лугів, характерна для матеріалів, що містять основні оксиди.

Токсичність – здатність матеріалу у

процесі виготовлення та експлуатації за певних умов виділяти шкідливі для

здоров’я людини отруйні речовини.

Технологічні властивості

Технологічність – здатність

матеріалу сприймати різні види, прийоми, методи технологічної обробки.

Полірувальність – здатність матеріалу (граніт, мармур, базальт) сприймати

обробку тонкими абразивними матеріалами.

Подрібнюваність – здатність

матеріалу сприймати механічне подрібнення внаслідок переважно ударних навантажень або дії

електричного струму, термічного удару, електрогідравлічного ефекту.

Абразивність характерна для твердих

матеріалів (кварц, топаз, корунд, алмаз), які застосовуються для поверхневої

обробки (шліфування, полірування) або розпилювання інших матеріалів.

Формівність – характеризує здатність матеріалу набирати певної форми

внаслідок різних механічних впливів (пресування, прокатування, вібрування).

Розшаровуваність – здатність пластичних матеріалів змінювати (погіршувати)

однорідність будови при зберіганні, транспортуванні.

Злежуваність характерна для зернистих, порошкоподібних матеріалів, які при

тривалому зберіганні здатні до грудкування,

ущільнення, втрати сипкості.

Спеціальні властивості

Декоративність характеризується спеціальними естетичними

властивостями облицювальних матеріалів (колір, блиск, рисунок, фактура).

Акустичні властивості –

звукопоглинання, звукоізоляція, звукопроникність. Звукопоглинання – здатність матеріалу поглинати звукові хвилі, що

падають на нього. Оцінюється коефіцієнтом звукопоглинання a = Епогл./

Епад. , який набуває значень від 0 до 1, тут Епогл.

– кількість поглинутої енергії; Епад. – загальна кількість звукової енергії, що

падає на матеріал за одиницю часу. Звукопоглинальні матеріали мають значну

відкриту пористість, причому ці пори розгалужені, сполучені між собою. Звукоізоляція – здатність матеріалу

чинити опір проходженню звукових хвиль, характеризується ступенем зниження

рівня звукового тиску внаслідок проходження звуку крізь конструкцію. Звукопроникність – здатність матеріалу

пропускати крізь себе звукові хвилі.

Електропровідність – здатність

матеріалу проводити крізь себе електричний струм, оцінюється питомою

електропровідністю. Хорошу електропровідність мають метали, вологий бетон,

волога деревина, ізоляційними є полімери, фарфор, скло, мармур.

Прозорість – здатність матеріалу

пропускати світлові промені, забезпечує наскрізну видимість (віконне скло,

органічне скло, плівки, склопластики).

Газопроникність може

спостерігатися при наявності різниці тисків або температур по обидва боки матеріалу, тобто, коли

відбувається рух газу (повітря) через пори, тріщини. Оцінюється коефіцієнтом

газопроникності.

Радіаційна непроникність – здатність

матеріалів бути захисним екраном від радіоактивних впливів (гідратні бетони,

барит, лимонит, свинець, магнетит).

Експлуатаційні властивості

Атмосферостійкість – здатність матеріалу чинити опір руйнуванню під дією

атмосферних факторів (зміна температури,

сонячне світло, опади, пил, газ).

Повітростійкість – здатність матеріалу витримувати багаторазове гігроскопічне

зволоження та висушування, при яких не спостерігається деформацій, втрати

міцності.

Біологічна стійкість – здатність

матеріалу чинити опір руйнуванню під впливом біологічних процесів

(життєдіяльність мохів, лишайників, грибкових організмів).

Корозійна стійкість – здатність

матеріалу чинити опір руйнуванню від спільної дії різних факторів – атмосферних

явищ, хімічних процесів, біологічного руйнування, забруднення.

Старіння – зміна у часі структури та

якості матеріалу (поява тріщин, підвищення крихкості,

зміна кольору, блиску).

Надійність поєднує такі характеристики: довговічність,

безвідмовність, схоронність, ремонтопридатність. Довговічність – здатність матеріалу служити довгий час у конкретних

умовах у встановленому режимі без втрати експлуатаційних властивостей. Є три

ступені довговічності: 1 – 100 років і більше, 2 – 50 років і більше, 3 – 25

років і більше. Безвідмовність –

здатність матеріалу зберігати працездатність протягом певного часу без

вимушених перерв на ремонт.

Ремонтопридатність – здатність матеріалу або виробу сприймати ремонт і

налагодження, внаслідок якого якість виробу повертається. Характеристиками

ремонтопридатності є час, вартість, трудозатрати. Схоронність – здатність матеріалу не

втрачати якісних показників після зберігання і транспортування.

Гігієнічність – здатність

матеріалу сприймати багаторазове чищення, миття, дезинфікування

робочої поверхні без зниження якості. Гігієнічними є матеріали зі щільною, водонепроникною,

міцною, стійкою поверхнею – керамічні глазуровані, скляні, емальовані матеріали.

Транспортабельність – здатність

матеріалу без спеціальних пристосувань, тари завантажуватися, транспортуватися,

розвантажуватися, причому, без порушення структурної цілісності, появи тріщин, відколів.

Запитання для

самоконтролю:

1.

Для чого класифікують властивості матеріалів?

2.

Від чого залежать властивості матеріалів?

3.

Як будова матеріалу впливає на його властивості?

4.

Дати поняття ізотропних та анізотропних матеріалів, навести приклади.

5.

Які структурно-фізичні властивості Вам відомі?

6.

Що Вам відомо про пористість?

7.

Навести приклади гідрофізичних властивостей.

8.

Розповісти про теплофізичні властивості. Для яких матеріалів вони є

найважливішими?

9.

Які фізико-механічні властивості Вам відомі? Чому ці властивості найважливіші

для конструкційних матеріалів? Що Вам відомо про марки та класи матеріалів за

міцністю?

10. За яких умов

потрібно знати хімічні властивості матеріалів?

11. Які

експлуатаційні властивості слід враховувати для матеріалів конструкцій, що

працюють просто неба?