Тема 10. СИЛІКАТНІ ВИРОБИ

АВТОКЛАВНОГО ТВЕРДІННЯ

1.

Основи автоклавної технології.

2.

Силікатна цегла.

3.

Силікатні бетони, їх виготовлення, властивості, використання.

У 1880 році вперше

встановлено, що при автоклавному твердінні (тиск не нижче

0,8 МПа, температура не нижче 1700С) вапняно-піщаних

сумішей отримуються дуже міцні, водостійкі та довговічні вироби. У звичайних

умовах пісок у вапняно-піщаних сумішах –

інертний і не здатний до хімічної

взаємодії з вапном. А в середовищі насиченої пари при вологості 100% і високій

температурі кремнезем піску стає хімічно активним і взаємодіє з вапном:

Ca(OH)2

+ SiO2 + (n-1)H2O = CaO×SiO2×nH2O,

утворюючи гідросилікат

кальцію – дуже міцну і водостійку речовину.

Бетони з вапняно-піскових сумішей мають ті ж властивості, що і

цементні бетони, проте вони дешевші за

рахунок економії цементу.

Із вапняно-піщаних

сумішей виготовляють великогабаритні вироби для збірного будівництва – блоки,

панелі для стін, перекриттів, а також поштучні вироби

– силікатна цегла, каміння для стін, силікатні плити для облицювання фасадів.

Сировина

Вапно – мелене (кипілка, пушонка або частково загашене вапно), середньої швидкості

гідратації, з незначним виділенням тепла, рівномірно випалене, вміст MgO до 5%, час гашення до 20 хв. Застосування недовипаленого вапна (з певним вмістом вапняку – СаСО3) приведе до перевитрат вапна, але міцність

виробу зросте. Перепалене вапно сповільнює швидкість гідратації вапна, у

виробах з’являються тріщини, спучування і відколювання частин готового виробу,

тому вміст перепаленого вапна недопустимий.

Кварцовий пісок застосовують у немеленому, грубо

меленому вигляді, суміші немеленого і тонкомеленого кремнезему SiO2 не нижче 70%. Деякі домішки негативно впливають

на якість виробів: слюда (допустимий вміст до 0,5%) знижує міцність виробів;

сірчані домішки (вміст до 1%); органічні домішки спучують, знижують міцність

виробів; глина (до 10%) знижує якість

виробів, проте, коли глина рівномірно розмішана у суміші, то це підвищує легкоукладальність сировинної суміші.

Вода повинна бути чистою, без шкідливих домішок.

Добавки – шлаки, попіл від спалювання сланців та

вугілля, вигорілі породи. При твердінні у автоклаві багато шлаків і попелу

можуть частково або цілком замінити вапно як в’яжуче. Їх можна використовувати

як заповнювачі для виготовлення ніздрюватих бетонів (газосилікатів). Шлак і

попіл повинні бути чистими, без сміття, відходів деревини.

Силікатна цегла

Силікатна цегла – штучний

невипалюваний стіновий матеріал, виготовлений з суміші кварцового піску та

гашеного вапна шляхом пресування та подальшого твердіння в автоклаві під дією

пари високого тиску.

Виробництво силікатної цегли включає такі етапи:

1. Добування

і просіювання піску.

2. Випалення

вапна і подрібнення (помел).

3. Перемішування

піску з вапном-кипілкою.

4. Гашення

суміші.

5. Пресування

виробів.

6. Автоклавне твердіння.

Способи виготовлення (залежно від способу гашення вапняно-піщаної суміші): барабанний, силосний. Барабанний – гашення відбувається в

обертальному барабані протягом 35 – 40 хв. за допомогою пари. Силосний – попередньо змішують пісок,

вапно, воду і суміш подають у силоси для гашення

протягом 7 – 12 годин. Отже, барабанний спосіб в 10 – 15 разів швидший від

силосного.

Автоклав – сталевий циліндр діаметром

Са(ОН)2

+ СО2 = СаСО3 + Н2О.

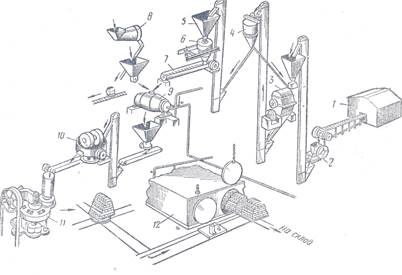

Рис. 10.1. Схема

барабанного способу виготовлення силікатної цегли: 1 – склад вапна; 2

– дробарка; 3 – млини; 4 – сепаратор; 5 – бункер меленого

вапна; 6 – вага; 7 – шнек; 8 – барабан для сортування

піску; 9 – гасильний барабан; 10 – бігуни для перемішування і

подрібнення маси; 11 – прес; 12 – автоклав

Цегла виготовляється одинарна (250 ´ 120 ´ 65),

потовщена (250 ´ 120 ´ 138);

модульна (250 ´ 120 ´ 88)

густина 1800 – 1900 кг/м3, маса однієї цеглини до

Вапняно-попелова цегла та вапняно-шлакова цегла – це різновиди силікатної цегли, але з дещо кращими

теплоізоляційними властивостями, з меншою середньою густиною, бо в них замінено

важкий кварцовий пісок на шлак чи попіл. Для виготовлення вапняно-шлакової цегли

використовують 3 – 12% вапна і 88 – 97% шлаку; для вапняно-попелової

цегли – 20 – 25% вапна, 75 – 80% попелу. Зола (попіл) отримується як відходи

при спалюванні кам’яного вугілля, бурого вугілля чи іншого палива на котельних

ТЕС, ГРЕС. Попіл утворюється в топках і найменші частинки виносяться з газами у

димоходи, вловлюються золовловлювачами і подаються у золовідвали з утворенням так званої “золи-уносу”. У такій золі є 5% СаО,

вона сама з водою не тверде, тому додають ще вапно, або цемент і автоклавне твердіння забезпечує необхідну міцність виробу.

При спалюванні деяких горючих сланців утворюється попіл з вмістом до 15% СаО. Ці золи можуть тверднути без добавок вапна. Цегла з

такого попелу називається сланцезольна (сланцепопелова). Процес виробництва такої цегли аналогічний

до виробництва силікатної. Розміри 250 х 120 х

Силікатні бетони отримують в результаті автоклавного твердіння раціонально підібраної суміші вапняно-кремнеземистої в’яжучої речовини та заповнювачів.

Класифікують їх за густиною, за крупністю заповнювачів, за видом заповнювачів,

структурою, пластичністю суміші, призначенням. Переважно використовують

дрібнозернисті силікатні бетони. Основні технологічні етапи:

1. Приготування

вапняно-кремнеземистої суміші.

2. Дозування

компонентів.

3. Перемішування

бетонної суміші.

4. Формування

виробів.

5. Твердіння

у автоклаві.

Властивості силікатних

бетонів близькі до властивостей цементних бетонів. Застосовують їх для

виготовлення звичайних та попередньо напружених залізобетонних конструкцій,

стінових блоків, панелей настилів, панелей перекриття. стійкість силікатних

бетонів у воді дещо нижча, ніж цементних. Підвищити водостійкість можна

додатковою обробкою бітумом, за допомогою карбонізації, покриттям

кремнійорганічними водовідштовхувальними речовинами; створенням водостійкої гідросилікатної зв’язки

з малорозчинних силікатів кальцію з доменним шлаком.

Силікальцит – різновид

силікатних бетонів. Особливість його виготовлення полягає у перемішуванні вапна

і піску в швидкісному дезінтеграторі. Це дає змогу рівномірно розмішати

компоненти, збільшити зчеплення, при якому зросте міцність, морозостійкість.

Запитання для самоконтролю:

1. Які

умови автоклаву?

2. Які

будівельні вироби можна виготовити у автоклаві?

3. З якої

сировини виготовляють автоклавні вироби?

4. Дайте

характеристику силікатній цеглі.

5. Як і з

чого виготовляють силікатну цеглу?