ЛАБОРАТОРНА РОБОТА №1

Тема: Вивчення різних конструкцій калібрів

та перевірка розмірів скоби

кінцевими мірами довжини.

Мета: Ознайомитись із конструкцією гладких калібрів та їх призначенням. Закріпити

теоретичні знання та набути практичного досвіду при роботі з гладкими

граничними калібрами. Вивчити методику контролю виробів калібрами. Провести

контроль виробів калібрами.

Обладнання та

оснащення робочого місця

Набір робочих граничних жорстких калібр-скоб

та калібр-пробок.

Калібр-скоби регульовані. Нормальні

калібри. Набори

шаблонів. Плита вимірювальна. Вироби для контролю. Набори мір довжини кінцевих

плоскопаралельних.

Загальні

відомості

Калібрами називають безшкальні інструменти, призначені для

контролю розмірів, форми і розташування поверхонь деталей. Калібри бувають

граничні і нормальні.

На ранніх етапах розвитку принципів

взаємозамінності, коли формувалась система допусків і посадок, контроль

розмірів здійснювався за допомогою нормальних калібрів.

Нормальними калібрами називають точні

шаблони, які служать для контролю складних профілів, наприклад евольвентних. В даний час

нормальні калібри використовуються в промисловому виробництві в основному у

вигляді шаблонів при обробці криволінійних контурів і фасонних поверхонь в

інструментальному виробництві, технологічному оснащенні ливарних і

штампувальних виробництв і ін. Про придатність деталей судять по рівномірності зазору між профілем, що

перевіряється, та робочим профілем нормального калібру.

Суть контролю нормальними

калібрами полягає в тому, що для контролю валів виготовляється один

калібр-кільце, до якого треба підігнати (припасувати) оброблюваний вал так, щоб

калібр-кільце проходив вал плавно. Аналогічно для контролю отворів виготовлявся

один калібр-пробка, до якого повинен бути підігнаний оброблюваний отвір так,

щоб калібр-пробка проходив через отвір плавно. При цьому дійсні розміри

калібр-пробки і калібр-кільця повинні забезпечувати необхідний характер з’єднання

‑ посадку, передбачену робочими кресленнями до виробу, деталі котрого

потребують контролю.

Істотними недоліками

нормальних калібрів є низька продуктивність, потреба у високій кваліфікації

робочих, відсутність об’єктивності контролю.

Граничні калібри дозволяють проконтролювати відповідність отриманих при

перевірці розмірів встановленим межам допуску.

Зазвичай для утворення стандартних посадок такий контроль гарантує якісне з’єднання

деталей.

Граничні калібри використовують для перевірки розмірів гладких циліндричних,

конусних, різьбових і шліцьових деталей, висоти виступів і глибини западин,

якщо на розміри, що перевіряються, встановлені допуски не точніше IT6.

До переваг граничних калібрів відносяться довговічність, а також простота і

достатньо висока продуктивність контролю. Не дивлячись на ряд недоліків

(складність виготовлення калібрів та ін.) граничні калібри широко застосовують у масовому, крупносерійному та індивідуальному

виробництвах.

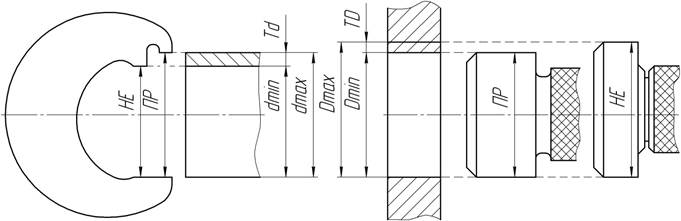

Досить поширеного застосування граничні калібри набули для контролю циліндричних

валів та отворів: вали перевіряють калібр-скобами (Рис. 1, а), отвори

– калібр-пробками (Рис. 1, б).

а б

Рис. 1.1. Контроль розмірів циліндричних поверхонь граничними

калібрами: калібр-скобою; б – калібр-пробкою

Розміри вимірювальних поверхонь граничних калібрів (відстані між

вимірювальними губками калібрів-скоб і діаметри вимірювальних вставок

калібрів-пробок) призначають за відповідними граничними розмірами валів, що підлягають

перевірці, та отворів. Таким чином, при контролі валів придатними вважаються ті,

які проходять в розчин губок ![]() , і не проходять в розчин губок

, і не проходять в розчин губок ![]() ; при контролі отворів придатними вважаються ті, в які

проходить вставка

; при контролі отворів придатними вважаються ті, в які

проходить вставка ![]() , і не проходить вставка

, і не проходить вставка ![]() . Відповідно до цього, сторони калібрів ділять на

прохідні (ПР) і непрохідні (НЕ). Деталі, які не проходять через

прохідні сторони калібрів, відносяться до поправного браку, а деталі, які

проходять через непрохідні сторони – до непоправного.

. Відповідно до цього, сторони калібрів ділять на

прохідні (ПР) і непрохідні (НЕ). Деталі, які не проходять через

прохідні сторони калібрів, відносяться до поправного браку, а деталі, які

проходять через непрохідні сторони – до непоправного.

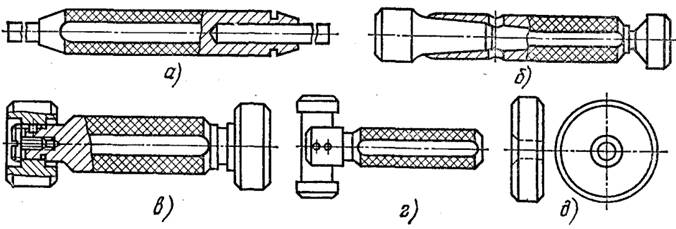

До калібрів-пробок відносяться: пробки двосторонні з циліндровими вставками

від 1 до 3 мм (Рис. 1.2, а)

і зі вставками з конічним хвостовиком від 1 до 50 мм (Рис. 1.2, б); пробки з циліндровими

насадками від 3 до 100 мм (Рис. 1.2, в);

пробки неповні від 50 до 150 мм (Рис. 1.2, г).

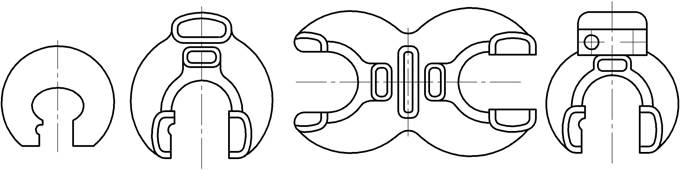

До калібрів-скоб відносяться скоби

листові односторонні від 1 до 180 мм (Рис. 1.3, а) і двосторонні від 1 до 50 мм;

скоби штамповані односторонні від 3 до 50 мм (Рис. 1.3, б), двосторонні від 3 до 100мм (Рис. 1.3, в) і односторонні з ручкою від 50 до

170мм (Рис. 1.3, г).

Перевагу віддають одностороннім граничним калібрам. Вони скорочують час

контролю виробів і витрату матеріалу. Застосовують також регульовані скоби (зі

вставними і пересувними губками), які дозволяють компенсувати спрацювання і

можуть бути налаштовані на різні розміри, що відносяться до певних інтервалів.

Проте, в порівнянні з нерегульованими скобами, вони мають меншу точність і

надійність і зазвичай застосовуються для контролю розмірів з допусками не

точніше IT8.

Рис. 1.2. Основні типи

конструкцій гладких граничних калібр-пробок

Рис. 1.3. Основні типи конструкцій гладких граничних калібр-скоб

За призначенням граничні калібри поділяють

на робочі, приймальні і контрольні. Робочі калібри (прохідній ПР

і непрохідній НЕ) призначені для контролю деталей в процесі їх виготовлення.

Ними користуються робітники і контролери ВТК заводу-виготівника. У останньому

випадку застосовують частково зношені калібри ПР і нові калібри НЕ.

Приймальні калібри (прохідній П-ПР і непрохідній П-НЕ)

застосовують для прийомки деталей представниками замовника. Як правило,

приймальними калібрами служать зношені прохідні і нові непрохідні робочі

калібри, щоб не бракувалися деталі, правильно виготовлені і прийняті по робочих

калібрах. У ЄСДП СЄВ приймальні калібри не передбачені, але можуть вводитися

галузевими стандартами.

Контрольні калібри К-І мають форму шайб (Рис. 1.2, д) і призначені для контролю спрацювання прохідних робочих калібрів-скоб, а

також для налаштування регульованих калібрів-скоб. Незважаючи на малі допуски,

контрольні калібри не завжди забезпечують достатню точність перевірки, і

замість них краще використовувати кінцеві міри довжини або універсальні

вимірювальні прилади.

Калібри виготовляють з інструментальних або вуглецевих сталей з подальшим цементуванням (У10А, У12А, 10, 15 і ін.). Твердість робочих

поверхонь гладких калібрів знаходиться в межах HRC 56-64. Для підвищення

зносостійкості і зниження витрат на виробництво застосовують твердосплавні

скоби і пробки (ГОСТ 16775-71; ГОСТ 16780-71), зносостійкість яких в

50-150 разів вище за зносостійкість сталевих калібрів, і в 25-40 разів вище за

зносостійкість хромованих калібрів за збільшення вартості лише в 3-5 разів.

Таблиця 1.1. Шорсткість вимірювальних поверхонь

калібрів

|

Вид калібру |

Виріб, що

підлягає контролю |

Параметр

шорсткості Ra по ГОСТ 2789-73, мкм, для діаметрів |

||

|

Квалітет |

Клас точності |

від 0,1 до

100 мм |

понад 100 до

360 мм |

|

|

Калібр-пробка |

6 |

1 |

0,04 |

0,08 |

|

7-9 |

2-3 |

0,08 |

0,16 |

|

|

10-12 |

3а-5 |

0,16 |

||

|

13 і грубіше |

6 і грубіше |

0,32 |

0,32 |

|

|

Калібр-скоба |

6-9 |

2-3 |

0,08 |

0,16 |

|

10-12 |

3а-5 |

0,16 |

||

|

13 і грубіше |

6 і грубіше |

0,32 |

0,32 |

|

|

Контрольний

калібр |

6-9 |

2-3 |

0,04 |

0,08 |

|

10 і грубіше |

3а і грубіше |

0,08 |

0,16 |

|

Під час конструювання граничних калібрів для гладких,

різьбових і інших деталей необхідно дотримуватись принципу подібності (принцип

Тейлора), суть якого можна сформулювати наступним чином: 1) оскільки прохідний

калібр контролює відхилення розміру і форми деталі, що перевіряється, то він

повинен мати форму цієї деталі; 2) оскільки непрохідний калібр контролює тільки

відхилення розміру, то він повинен мати точковий контакт з поверхнями деталі,

що перевіряється.

Граничними калібрами можна одночасно контролювати всі зв’язані розміри і

відхилення форми деталі, а також перевіряти, чи знаходяться відхилення розмірів

і форми поверхонь деталей в полі допуску. Таким чином, виріб вважається

придатним, якщо похибка розміру, форми і розташування поверхонь знаходяться в

полі допуску.

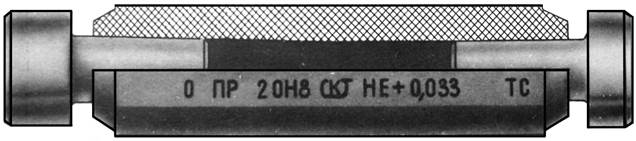

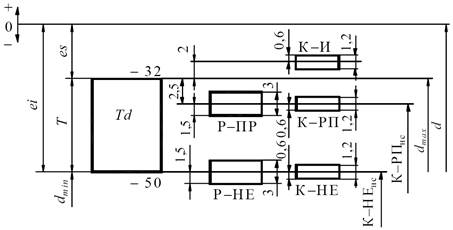

Під час маркування на калібр наносять номінальний розмір деталі, для якого

призначений калібр, буквене позначення поля допуску розміру деталі, граничні

відхилення розміру деталі в міліметрах (на робочих калібрах), тип калібру (ПР,

НЕ, К-І: К-ПР, К-НЕ) і товарний знак заводу-виготовлювача (Рис.1.4).

Рис. 1.4. Загальний вигляд

та маркування двосторонньої повної калібр-пробки

Допуски калібрів. Поля допусків калібрів

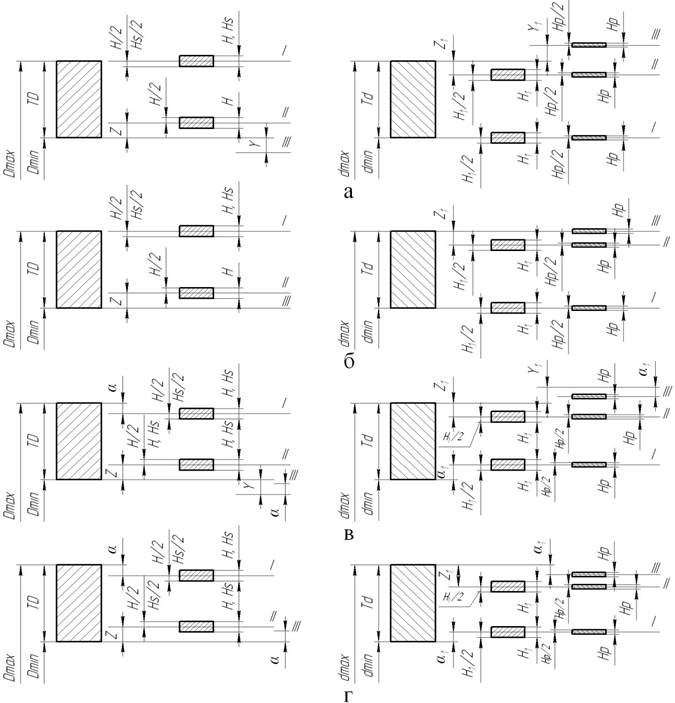

розташовуються щодо їх номінальних розмірів, як показано на Рис. 1.5, а-г

(І ‑ непрохідна сторона; ІІ ‑ прохідна сторона; ІІІ ‑ межа спрацювання)

і регламентуються ГОСТ 24853-81.

Рис. 1.5. Схеми розташування полів допусків граничних калібрів для

номінальних розмірів за квалітетами: а) – D(d)£180мм, IT6-IT8; б) – D(d)£180мм, IT9-IT17; в) –

D(d)>180мм, IT6-IT8; г) – D(d)>180мм, IT9-IT17; ![]() – поле допуску отвору;

– поле допуску отвору; ![]() – поле допуску валу;

– поле допуску валу; ![]() – поле допуску на виготовлення робочих

калібрів;

– поле допуску на виготовлення робочих

калібрів; ![]() – поле допуску на виготовлення контрольних

калібрів

– поле допуску на виготовлення контрольних

калібрів

При цьому номінальними розмірами калібрів є граничні розміри поверхонь, що

перевіряються. На гладкі калібри для контролю отворів і валів з розмірами до

500 мм система допусків встановлена в СТ СЄВ 157-75. Для виготовлення калібрів передбачені наступні допуски: Н ‑ на робочі

калібр-пробки, Hs ‑ на ті ж самі калібри з сферичними

вимірювальними поверхнями; H1 ‑ на калібр-скоби; Нр ‑ на контрольні

калібри, призначені для контролю скоб (див. Рис. 1.5, а-г). Для квалітетів

6-10 (включно) допуски H1 для скоб приблизно

на 50% більше допусків Н для пробок, що пояснюється складністю виготовлення скоб. Для

квалітету 11 та вище допуски Н

і H1 рівні. Допуски Нр для всіх типів контрольних калібрів однакові.

Встановлені допуски на відхилення форми і шорсткість вимірювальних

поверхонь калібрів. Допуски на точність розмірів і форми калібрів збільшуються

із збільшенням номеру квалітету виробу, що підлягає контролю. Під допуском

форми калібру розуміють допуск на різнорозмірність калібру в будь-якому перерізі і

на будь-якій його довжині. Для прохідних калібрів, які в процесі контролю

зношуються, передбачений також допуск на спрацювання. Для розмірів від 1 до 500 мм

спрацювання калібрів ПР з допуском до IT8 включно може виходити за межу поля допуску деталі на величину Y для пробок і Y1 для скоб (див. Рис. 1.4, а, б); для калібрів ПР

квалітетів 9-17 спрацювання обмежується прохідною межею, тобто ![]() і

і ![]() . Поле допуску на спрацювання відображає середнє можливе спрацювання

калібру.

. Поле допуску на спрацювання відображає середнє можливе спрацювання

калібру.

Для всіх прохідних калібрів поля допуску Н (Hs) і Н1 зміщені всередину поля допуску виробу на величину Z для калібрів-пробок і

на Z1 для калібрів-скоб. При

номінальних розмірах понад 180 мм поле допуску непрохідного калібру також

зміщене всередину поля допуску деталі на величину ![]() для пробок і

для пробок і ![]() для скоб, так

звану зону безпеки, яка введена для компенсації похибки контролю калібрами

отворів і валів при розмірах понад 180 мм. Поле допуску калібрів НЕ

для розмірів до 180 мм симетричне верхньому відхиленню виробу для пробок і

нижньому ‑ для скоб, тобто

для скоб, так

звану зону безпеки, яка введена для компенсації похибки контролю калібрами

отворів і валів при розмірах понад 180 мм. Поле допуску калібрів НЕ

для розмірів до 180 мм симетричне верхньому відхиленню виробу для пробок і

нижньому ‑ для скоб, тобто ![]() і

і ![]() .

.

Зсув полів допусків калібрів і меж спрацювання їх прохідних сторін

всередину поля допуску деталі усуває можливість спотворення характеру посадок і

гарантує отримання розмірів придатних деталей в межах встановлених полів

допусків.

Розрахунок виконавчих розмірів калібрів. Виконавчим називають розмір калібру, вказаний на кресленні таким чином,

щоб допуск на його виготовлення був направлений в тіло калібру. Це фактично

граничний розмір калібру, за яким виготовляють новий калібр. Таким чином, в

якості виконавчого розміру скоби приймають її найменший граничний розмір з додатнім

відхиленням, для пробки і контрольного калібру ‑ їх найбільший граничний

розмір з від’ємним відхиленням. Формули для обчислення виконавчих розмірів

калібрів приведені у додатках 1.1 та 1.2.

Правила використання

калібрів по ГОСТ 24851-81. Калібр-пробка

гладкий прохідною стороною повинен вільно проходити через отвір під дію власної

ваги або певного зусилля. Калібр-пробка гладкий непрохідною стороною, як

правило, не повинен входити в отвір під дією власної ваги або певного зусилля, в

крайньому випадку, закушувати.

Правила контролю розмірів калібрами. При контролі розмірів отвору або валу прохідним

калібром, якщо відсутні спеціальної угоди, робітнику слід користуватися новим

прохідним калібром, а контролеру підприємства-виготовлювача і представникові

замовника частково зношеним калібром. Цей калібр повинен бути вилучений з використання,

коли його спрацювання досягне межі, встановленої в ГОСТ 24853-81 (Калібри

гладкі для розмірів до 500 мм. Допуски).

Під час

контролю отвору або валу непрохідним калібром робітнику слід користуватися

калібром з розміром, близьким до найменшого граничного розміру для

калібр-пробки і найбільшому граничному розміру для калібр-скоби (кільця). Цей

калібр повинен бути вилучений з використання, коли його спрацювання досягне

межі, встановленої в ГОСТ 24853-81.

Контролеру

підприємства-виготовлювача і представникові замовника слід користуватися

калібром з розмірами, близькими до найбільшого граничного розміру для

калібру-пробки і найменшого граничного розміру для калібру-скоби (кільця).

Перевірка правильності визначення розмірів виробів

повинна здійснюватися калібрами з розмірами, близькими до межі спрацювання

прохідного калібру і до межі поля допуску нового непрохідного (найменшого для

калібр-скоби (кільця) і найбільшого для калібр-пробки).

Порядок виконання

роботи

Ознайомитись

з загальними відомостями з теорії

та конструкції калібр-пробок та калібр-скоб, методикою перевірки

розмірів скоби кінцевими мірами довжини плоскопаралельними (див. лабораторну

роботу №5).

Вибрати

для перевірки відповідності розмірів деталей гладкі граничні калібри таким

чином, щоб їх маркування задовольняло умови виконання операції контролю

розмірів циліндричних поверхонь деталей та занести результат в графу 7 таблиці 1.3.

Користуючись

довідниковими даними та збірками міждержавних стандартів ГОСТ 25347-82, виписати значення граничних відхилень

розмірів, що відповідають маркуванню калібрів (враховуючи квалітети точності

розмірів та їх основні відхилення), та занести їх в графи 4 і 5 таблиці 1.3.

Визначити

за допомогою універсальних вимірювальних інструментів дійсні значення розмірів

деталей, та занести їх в графу 6 таблиці 1.3.

Розрахувати

граничні розміри діаметрів отворів (валів): dmax,

dmin, Dmax, Dmin та порівняти їх з дійсними розмірами деталей,

визначених прямим вимірюванням, графа 8 таблиці 1.3.

Виконати

перевірку розмірів отворів (валів) гладкими граничними калібрами та зробити

відмітку про придатність деталі, графа 9 таблиці 1.3.

Виконати перевірку межі спрацювання калібр-скоб

за допомогою кінцевих мір довжини плоскопаралельних, а саме визначити середній

номінальний розмір прохідної (Р-ПР) і непрохідної (Р-НЕ) сторін для однієї із

скоб (контроль розміру валу Æ40h10). Для цього використати таблиці додатка 1,1 і

1,2, а також схеми розташування полів допусків, див. рис. 5. На

рис. 6 наведено приклад побудови схеми розташування полів допусків калібр-скоби для контролю довільного валу.

За

номінальним розміром прохідної сторони скоби (Р-ПРср), відповідно до

набору кінцевих мір довжини, який є в наявності, та ГОСТ 9038-81,

підібрати необхідні для контролю міри.

Вийняти

із футляра кінцеві міри, очистити їх від мастила, промити бензином і насухо

витерти чистим обтирочним матеріалом.

Скласти

блок мір, для чого до міри більшого розміру послідовно (в порядку зменшення

розмірів) притерти міри менших розмірів. При цьому міру меншого розміру

прикласти до краю більшої і притискуючи її з деяким зусиллям, насувати

зигзагоподібними рухами в напрямку довгого ребра міри до співпадання поверхонь

обох мір.

Рис. 1.6.

Приклад схеми розташування полів допусків калібр-скоби

для валів з номінальним розміром до 180мм, IT6-IT8

Таблиця 1.2. Приклад складання блоку кінцевих

мір довжини для розміру 59,965 мм з набору №1 (83 кінцевих мір довжини)

|

Варіант 1 |

Варіант 2 |

||

|

1-а міра |

1,005 мм |

1-а міра |

1,005 мм |

|

Залишок |

58,96 мм |

Залишок |

58,96 мм |

|

2-а міра |

1,460 мм |

2-а міра |

1,060 мм |

|

Залишок |

57,50 мм |

Залишок |

57,90 мм |

|

3-я міра |

7,500 мм |

3-я міра |

1,900 мм |

|

Залишок |

50,00 мм |

Залишок |

56,00 мм |

|

4-а міра |

50,000 мм |

4-а міра |

6,000 мм |

|

|

|

Залишок |

50,00 мм |

|

|

|

5-а міра |

50,000 мм |

|

Перевірка: 1,005+1,460+7,500+50,000=59,965мм |

Перевірка: 1,005+1,060+1,900+6,000+ +50,000=59,965 мм |

||

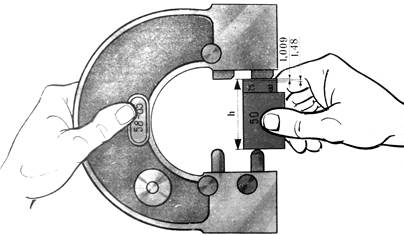

Перевірити розмір прохідної сторони скоби. Для

цього ввести між вимірювальними поверхнями скоби, яку контролюємо, блок мір

(рис. 1.7).

У випадку відповідності

розміру блока розміру прохідної сторони блок під дією сили тяжіння буде повільно

переміщатися між поверхнями скоби; якщо менше – блок буде вводитися зі значним

зусиллям. У випадку невідповідності блоку розміру скоби шляхом поступового

зменшення або збільшення розміру блоку на 0,01…0,02 мм слід досягти їх максимального

співпадання.

Повторити прийоми, зазначені

вище, при перевірці розміру непрохідної сторони скоби. Зробити

загальні висновки про виконану роботу.

Рис. 1.7.

Вимірювання розмірів скоби

Таблиця 1.3.

Протокол результатів вимірювання розмірів деталей

|

№з/п |

Номінальний

розмір, мм |

Поле

допуску |

Відхилення,

мкм |

Дійсний розмір, мм |

Вид та маркування

калібру |

dmax³dr³dmin Dmax³Dr³Dmin |

Висновок |

|

|

ES (es) |

ЕІ (ei) |

|||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

1 |

Отвір Æ18 |

Н4 |

|

|

|

|

|

|

|

2 |

Отвір Æ40 |

Н9 |

|

|

|

|

|

|

|

3 |

Отвір Æ45 |

Н8 |

|

|

|

|

|

|

|

4 |

Отвір Æ60 |

Н7 |

|

|

|

|

|

|

|

5 |

Вал Æ40 |

h10 |

|

|

|

|

|

|

|

6 |

Вал Æ40 |

k6 |

|

|

|

|

|

|

|

7 |

Вал Æ42 |

b12 |

|

|

|

|

|

|

|

8 |

Вал Æ50 |

h10 |

|

|

|

|

|

|

Таблиця 1.4.

Розміри кінцевих мір довжини, що входять до складу блоків фіксації скоб

|

Блок кінцевих мір довжини |

Розмір блоку мір, мм |

Розміри кінцевих мір довжини, мм |

Допустима похибка блоку мір, мм |

Клас точності блоку мір |

||||

|

1-а |

2-а |

3-я |

4-а |

5-а |

||||

|

Р-ПРср |

|

|

|

|

|

|

|

|

|

Р-НЕср |

|

|

|

|

|

|

|

|

Таблиця 1.5.

Результати перевірки межі спрацювання калібрів

|

№з/п |

Номінальний

розмір |

Відхилення валу, мкм |

Набори мір ГОСТ 9038-83 |

Поле

допуску |

dmax³dr³dmin |

Висновок |

|

|

es |

еі |

∑ розмірів елементів, мм |

|||||

|

1 |

Скоба Æ40 (1) |

|

|

|

Вал h10 |

|

|

|

2 |

Скоба Æ40 (2) |

|

|

|

Вал h10 |

|

|

|

3 |

Скоба Æ40 (3) |

|

|

|

Вал h10 |

|

|

|

4 |

Скоба Æ40 (4) |

|

|

|

Вал h10 |

|

|

Висновок

про придатність деталі роблять на підставі того, коли дійсний розмір (Dr, dr)

контрольованого отвору (валу) знаходиться в межах заданого поля допуску, тобто

коли калібр ПР проходить, а калібр НЕ не проходить в контрольований

отвір (вал). Якщо калібр-скоба ПР вільно пройде по діаметру валу, а

калібр-скоба НЕ не пройде, то деталь вважається придатною за контрольованим

розміром валу. Будь-яке порушення названих умов придатності при контролі

отворів і валів деталей граничними калібрами, наприклад калібр-скоба ПР

не проходить по валу, а калібр-пробка НЕ проходить в контрольований отвір,

є підставою для висновку про непридатність (виправний або невиправний брак)

деталей по розмірах, що контролюються.

Контрольні запитання

1.

Що означає термін «Калібр»?

2.

Які калібри називають граничними і

нормальними?

3.

Які види калібрів застосовують для

контролю розмірів отворів та валів?

4.

Який розмір для калібр-скоби та

калібр-пробки вважається виконавчим?

5.

Назвіть види калібрів за конструктивними

ознаками.

6.

Назвіть види калібрів за призначенням.

7.

З яких матеріалів виготовляють гладкі

калібри?

8.

Що зазначають на калібрах під час

маркування?

9.

Які допуски

встановлені на виготовлення калібрів?

10.

Як контролюють

придатність виробів гладкими калібрами?

11.

Чим відрізняється регульована скоба від жорсткої? У чому

її переваги і недоліки в порівнянні з жорсткою скобою?

12.

Які особливості контролю виробів

шаблонами?

13.

Зобразіть довільно схему розташування

полів допусків калібр-пробки та калібр-скоби.

Рекомендована література:

1.

Грушецька М.Г. Взаємозамінність, стандартизація та

технічні вимірювання: Навчальний посібник – Луцьк: РВВ ЛДТУ, 2004. – 144 с.

2.

Козловский Н.С.,

Виноградов А.Н. Основы стандартизации, допуски, посадки и технические измерения.

– М.: Машиностроение, 1982. – 286 с.

3.

Медовой И.А., Уманський Я.Г., Журавлев Н.М.

Калибры гладкие и шлицевые с прямобочным профилем: Справочник. В 2-х кн.. – М.:

Машиностроение, 1980 – Ч.1. 384 с. – Ч.2. 440 с.

4.

Якушев А.И.,

Воронцов Л.Н.,

Федотов Н.М.

Взаимозаменяемость, стандартизация и технические измерения: Ученик для вузов. –

М.: Машиностроение, 1987. – 352 с.