Тема. Допуски

розмірів, що входять до складу розмірних ланцюгів

1.

Основні відомості.

2.

Методи забезпечення точності замикаючої ланки розмірного

ланцюга.

3.

Розрахунок розмірних ланцюгів.

4.

Приклади розрахунку розмірних ланцюгів.

1. Основні відомості

Під час з’єднання (механічної обробки) деталей машин у

процесі складання (обробки) необхідно забезпечити їх взаємне розташування (розташування

поверхонь деталей) в межах заданої точності.

Розміри деталей у вузлах

взаємопов’язані і взаємозалежні,

зміна розміру однієї деталі веде до зміни у розташуванні інших деталей.

Під точністю складання варто розуміти властивість

процесу складання виробу забезпечувати відповідність значень параметрів виробу

заданим у конструкторській документації (ГОСТ 23887-79 «Складання. Терміни і

визначення»). В результаті складання повинно

бути забезпечене таке взаємне розташування деталей і складальних одиниць, щоб

їх виконавчі (функціональні) поверхні або сполучення цих поверхонь у своєму

відносному русі, а також у стабільному стані не виходили за межі встановлених

допусків не тільки під час складання, але й у процесі експлуатації машини.

Одним із засобів визначення раціональних допусків, що забезпечують найбільш

економічну обробку деталей і складання машин, є розрахунок і аналіз розмірних ланцюгів.

Розмірний ланцюг – це сукупність розмірів, що

безпосередньо задіяні у розв’язку поставленої задачі і що утворюють замкнутий

контур (ГОСТ 16319-80 «Ланцюги розмірні. Основні положення. Терміни,

позначення та визначення»).

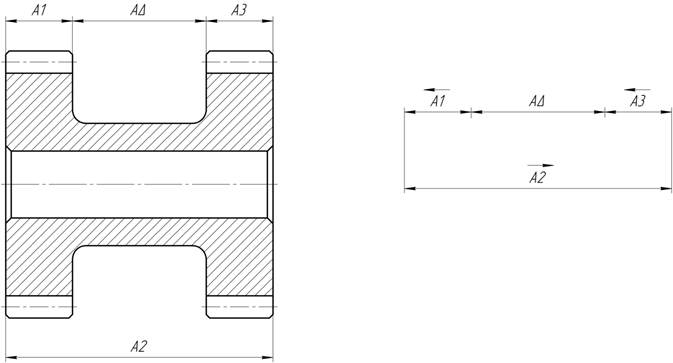

Рис. 1. Приклад утворення розмірного ланцюга

Ланка розмірного ланцюга – це один з розмірів, що входить

до розмірного ланцюга. Замикаюча ланка

– це вихідний розмір при постановці задачі або останній, котрий визначається в

результаті розрахунку (А∆). Збiльшуюча ланка – це розмір, за збільшення якого замикаюча ланка

збільшується (А2). Зменшуюча ланка – це розмір, за збільшення якого замикаюча ланка

зменшується (А1, А3).

Залежно від розташування

ланок, ланцюги поділяються на плоскі (ланки розташовані в одній або паралельних

площинах) і просторові. Залежно від виду ланок розрізняють лінійні розмірні

ланцюги (ланками є лінійні розміри, див. рис. 1, 2,а) і кутові (див. рис. 2,б).

Ланки лінійного розмірного ланцюга позначають будь-якою однієї великої літерою

алфавіту з відповідним числовим індексом, ланки кутових ланцюгів - малою літерою

грецького алфавіту.

Під час розрахунків

розмірних ланцюгів можливі дві задачі: обернена

i пряма. В оберненій задачі

за відомих параметрів складових ланок визначають параметри замикаючої ланки. В прямій задачі за відомих параметрів

замикаючої ланки необхідно визначити параметри складових ланок.

За видом задач, у

вирішенні яких ланцюги беруть участь, вони поділяються на конструкторські,

технологічні і вимірювальні.

Конструкторські розмірні ланцюги вирішують задачу забезпечення

точності під час конструювання. Вони встановлюють зв’язок розмірів деталі у

виробі. На рис. 2 наведені приклади складальних розмірних ланцюгів.

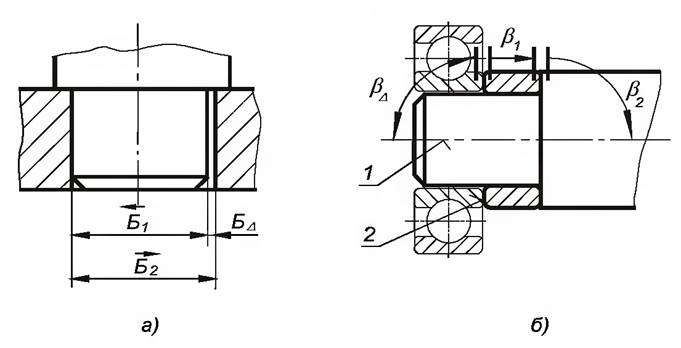

Рис. 2. Приклади складальних

розмірних ланцюгів

На рис. 2,а наведено

елементарний складальний розмірний ланцюг, що вирішує задачу забезпечення

точності спряження двох деталей. На рис. 2,б також наведено складальний

розмірний ланцюг, що вирішує задачу забезпечення перпендикулярності поверхні 2

до осі 1, що необхідна для базування вальниці котіння.

Технологічні розмірні ланцюги вирішують задачу забезпечення

точності під час виготовлення машин. Вони встановлюють зв’язок розмірів деталей

на різних етапах технологічного процесу.

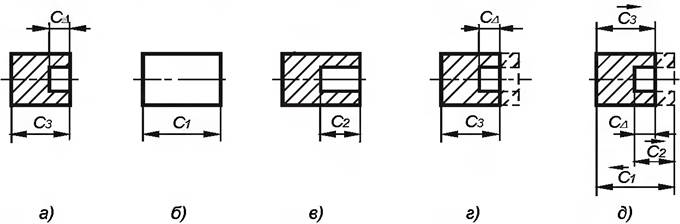

Рис. 3. Етапи

отримання розмірів деталі та технологічний розмірний ланцюг

На рис. 3,а

зображена деталь з розмірами, які слід витримати під час виготовлення.

Послідовність отримання розмірів наведена на рис. 3,б, е, та г. На

підставі запропонованого маршруту обробки побудований технологічний розмірний

ланцюг (див. рис. 3,д). Під час обробки деталі витримуються розміри С1,

С2, С3, а розмір СD отримають автоматично.

Вимірювальні розмірні ланцюги вирішують задачу забезпечення

точності під часи вимірювання. Вони встановлюють зв’язок між ланками, що

впливають на точність вимірювання.

2. Методи забезпечення точності замикаючої ланки розмірного

ланцюга

Методи

забезпечення заданої точності замикаючих ланок розмірних ланцюгів виробів

конструктор вибирає під час розробки технічного проекту (створенні робочих та складальних

креслеників тощо). Під час розробки технологічного процесу складання (механічної

обробки) виробу технолог перевіряє прийняті рішення.

Необхідна

точність сполучення деталей під час складання (механічної обробки) забезпечується

методами повної, неповної (часткової) і групової взаємозамінності, регулюванням

та індивідуальною пригонкою. Необхідний метод забезпечення точності складання

вибирають (і перевіряють) на базі розрахунку розмірних ланцюгів виробу.

Метод, за

якого потрібна точність замикаючої ланки розмірного ланцюга, досягається за

будь якого поєднання розмірів складових ланок називається методом повної взаємозамінності.

При цьому вважають, що у розмірному ланцюгу одночасно можуть перебувати усі

ланки з граничними значеннями, причому у будь якому з двох найбільш

несприятливих поєднаннях (усі збільшуючі ланки з верхніми граничними розмірами,

а зменшуючі з нижніми, або навпаки). Такий метод розрахунку, що враховує ці

несприятливі поєднання, називається методом розрахунку на максимум-мінімум.

Якщо призначений конструктором допуск на замикаючу ланку

даного розмірного ланцюга, що розрахований за методом мах-min, дорівнює чи

більший суми допусків складових ланок ![]() , то можливий метод повної взаємозамінності.

, то можливий метод повної взаємозамінності.

Цей метод застосуємо у малоланкових розмірних ланцюгах, тому що за

багатоланкового розмірного ланцюга і високій точності складання допуски на

складові ланки будуть дуже жорсткими, що є нерентабельно для виробництва.

Допускаючи певний ризик отримати брак (0,27 %), припустимо розширити

допуски складових ланок розмірного ланцюга, застосувавши метод неповної

(часткової) взаємозамінності. У такому випадку розмірний ланцюг розраховують теоретично-вірогідним

методом.

За високої

точності замикаючої ланки малоланкового розмірного ланцюга допускають застосування

методу

групової взаємозамінності. Вибір кількості розмірних груп за групового підбору

залежить від характеру з’єднань і умов роботи.

Число

розмірних груп повинне бути оптимальним, тому що від цього залежать витрати у виробництві

на сортування, облік, збереження тощо.

Для вирішення

задач оптимального комплектування складань з розсортованих деталей широко

використовується обчислювальна техніка.

Якщо методи

взаємозамінності непридатні, то конструктор вирішує питання щодо використання

методів регулювання або пригонки. У першому випадку в конструкції

передбачається жорсткий чи регульований компенсатор і обмовляються граничні

розміри, розмірні групи для жорсткого компенсатора і переміщення ΔО

для регульованого.

В другому

випадку на креслениках вказується, за якими поверхнями проводиться пригонка і

який припуск на неї залишений.

Якщо технолог в результаті аналізу запропонує більш раціональний метод складання,

рішення може бути змінене після узгодження з конструктором.

Короткі технологічні

складальні розмірні ланцюги з числом складових ланок не більш трьох

розраховуються за принципом повної взаємозамінності за методом максимум і мінімум.

Методи розрахунку та характеристики розмірних ланцюгів,

що використовують під час конструювання виробів наведені у табл. 1.

Таблиця 1

Методи забезпечення

точності замикаючої ланки розмірного ланцюга

|

Метод |

Сутність

методу |

Область

застосування |

|

1 |

2 |

3 |

|

Повної взаємозамінності |

Метод, за якого необхідна точність замикаючої ланки розмірного ланцюга

досягається у всіх об’єктів шляхом включення до нього складових ланок без

вибору, підбору чи зміни їх значень |

Використання економічно вигідне в умовах досягнення високої точності за

малого числа ланок розмірного ланцюга і за досить великого числа виробів, що

підлягають складанню. |

|

Неповної

взаємозамінності |

Метод, за якого необхідна точність замикаючої ланки розмірного ланцюга

досягається в заздалегідь обумовленої частини об’єктів шляхом включення до

нього складових ланок без вибору,

підбора чи зміни їхніх значень |

Використання доцільне для досягнення точності в багатоланкових розмірних

ланцюгах; допуски на складові ланки при цьому більші, ніж у попередньому

методі, що підвищує економічність отримання складальних одиниць; у частини

виробів похибка замикаючого ланки може бути за межами допуску на складання,

тобто можливий незначний ризик того, що вузол не складеться |

|

Групової

взаємозамінності |

Метод, за якого необхідна точність замикаючої ланки розмірного ланцюга

досягається шляхом включення в розмірний ланцюг складових ланок, що належать

до однієї з груп, на які вони попередньо розсортовані |

Застосовується для досягнення найбільш високої точності замикаючих ланок

малоланкових розмірних ланцюгів; вимагає чіткої організації сортування

деталей на розмірні групи, їхнього маркування, збереження і транспортування в

спеціальній тарі |

|

Пригонки |

Метод, за якого необхідна точність замикаючої ланки розмірного ланцюга досягається

зміною розміру компенсуючої ланки шляхом видалення з компенсатора певного

шару матеріалу. |

Використовується під час складання виробів з великим числом ланок; деталі

можуть бути виготовлені з економічними допусками, але вимагаються додаткові

витрати на пригонку компенсатора; економічність значною мірою залежить від

правильного вибору компенсуючої ланки, що не повинна належати декільком пов’язаним

розмірним ланцюгам |

|

Регулювання |

Метод, за якого необхідна точність замикаючої ланки розмірного ланцюга

досягається зміною розміру чи положення компенсуючої ланки без видалення

матеріалу з компенсатора |

Аналогічний методу пригонки, але має більше переваг в тому, що під час

складання не потрібно виконувати додаткові прийоми зі зняттям шару матеріалу;

забезпечує високу точність і дає можливість періодично її відновлювати під

час експлуатації машини |

|

Складання з компенсаторами |

Метод, за якого необхідна точність замикаючої ланки розмірного ланцюга досягається

через застосування компенсуючого матеріалу, що вводиться в проміжок між

поверхнями деталей, що з’єднуються, після їх установки в необхідному

положенні. |

Використання найбільш доцільне для з’'єднань і вузлів, що базуються за

площинами (опорні поверхні станин, рам, корпусів, вальниць, траверс і т.п.);

у ремонтній практиці для відновлення працездатності складальних одиниць, для

виготовлення оснащення |

3. Розрахунок розмірних ланцюгів

Розрахунки

для розмірних ланцюгів наведемо на прикладі прямої та оберненої задач.

Обернена задача

Номінальний розмір

замикаючої ланки визначають за формулою:

, (1)

, (1)

де m – число збільшуючи ланок, n – загальне число ланок розмірного

ланцюга

Граничні розміри замикаючої ланки

визначають за формулами:

, (2)

, (2)

. (3)

. (3)

Допуск замикаючої ланки

визначають за формулою:

,(4)

,(4)

Тобто, допуск замикаючої ланки

повинен бути рівним, або наближеним, до суми допусків складових ланок. За

формулою (4) виконують перевірку правильності розрахунку розмірних ланцюгів.

В подальшому визначають верхнє та

нижнє відхилення замикаючої ланки.

Пряма задача

Існує кілька способів розв’язку прямої задачі.

Спосіб спроб

(пробних розрахунків) полягає у тому, що на складові ланки призначають

екокномічно доцільні допуски з урахуванням конструктивних особливостей і

досвіду експлуатації аналогічних деталей і вузлів.

Спосіб рівних допусків полягає

у тому, що приймають рівними допуски усіх складових ланок, тобто:

![]() , (5)

, (5)

Цей спосіб застосовують для розмірів одного розмірного інтервалу і лише в

орієнтовних розрахунках через недостатню точність.

Спосіб одного квалітету полягає

у тому, що на всі складові ланки призначають допуск одного ступеня точності.

Квалітет визначають за числом одиниць допуску (коефіцієнт точності) а:

, (6)

, (6)

де ![]() – сума одиниць допусків складових ланок

– сума одиниць допусків складових ланок

За вибраним квалітетом пирзначають граничні відхилення. Для розмірів

охоплюючих поверхонь (діаметр отвору, ширина паза) граничні відхилення

призначають як для основного отвору. Для розмірів охоплюваних поверхонь

(діаметр вала, товщина виступу, ширина шпонки) граничні відхилення призначають

як для основного вала. Для таких розмірів як висота виступу чи глибина отвору

(лінійні розміри) граничні відхилення, як правило, приймають симетричними ![]() .

.

Якщо розрахунковий коефіцієнт точності «а» точності не співпадає з табличним, то одну з ланок приймають

коректуючу. Після призначення граничних відхилень виконують перевірку точності

замикаючої ланки. Необхідно, щоб допуск замикаючої ланки був рівний сумі

допусків складових ланок: ![]() .

.

Контрольні запитання

1.

Що розуміють під точністю складання?

2.

Що називають розмірним ланцюгом?

3.

Назвіть ланки розмірних ланцюгів та поясніть їх значення?

4.

Які види розмірних ланцюгів, залежно від розташування

ланок у них ви знаєте?

5.

З якою метою використовують розрахунки і аналіз розмірних

ланцюгів?

6.

Назвіть сутність та область застосування методу повної

взаємозамінності.

7.

Назвіть сутність і область застосування методу неповної

взаємозамінності.

8.

Дайте характеристику методу групової взаємозамінності.

9.

Назвіть область застосування методів пригонки та

регулювання.

10.

Що необхідно врахувати під час вибору методу забезпечення

заданої точності виробу, що підлягає складанню?

11.

Поясніть основні етапи розрахунку прямої та оберненої

задач розрахунку розмірного ланцюга.

Рекомендована література

Базова

1.

Грушецька М.Г. Взаємозамінність, стандартизація та

технічні вимірювання – Луцьк: РВВ ЛДТУ, 2004. – 144c.

2.

Грушецька М.Г. Взаємозамінність, стандартизація та

технічні вимірювання. Приклади розв’язку задач: Навчальний посібник. – Луцьк:

РВВ ЛДТУ, 2006. – 194с.

Допоміжна

3.

Козловский Н.С.,

Виноградов А.Н. Основы стандартизации, допуски, посадки и технические

измерения. – М.: Машиностроение, 1982. – 284с.

4.

Козловский Н.С.,

Ключников В.М. Сборник примеров и задач по курсу «Основы стандартизации,

допуски, посадки и технические измерения». Учебное пособие для учащихся

техникумов. – М.: Машиностроение, 1983. – 304с.