Тема 3. Мікропроцесорна система

керування мехатроного вузла виробничого призначення

Застосування мікропроцесорів в

автоматизованих виробничих процесах зажадало перегляду структури і складу

технічних засобів, сукупності виконуваних функцій та їх розподілу між

компонентами системи, способу подання інформації, ролі математичних моделей в

алгоритмах керування і контролю. Одним з принципово нових підходів до створення

автоматизованих систем керування є застосування обчислювальних систем з

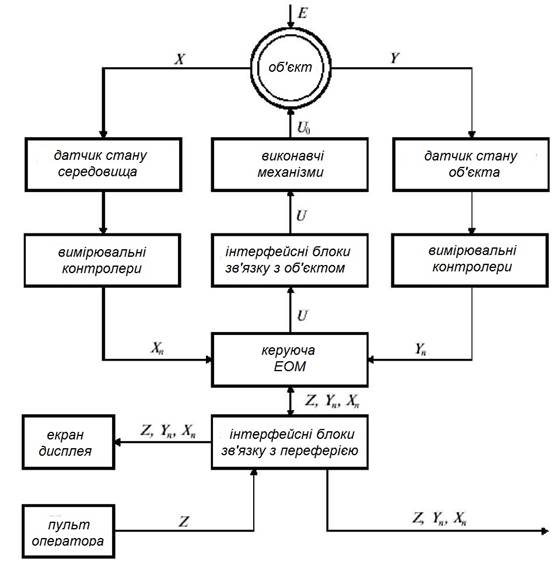

програмованими контролерами, мікропроцесорами, мікрокомп'ютерами та ін. Структурна схема

керування із застосуванням мікропроцесорів наведена на рис. 3.1.

Мікропроцесорний пристрій керування – це спеціалізований обчислювальний пристрій, що складається з мікропроцесорів або

мікроЕОМ і включає в собі засіб для обміну сигналами з об'єктоми керування.

Алгоритми керування реалізуються у вигляді програм, що зберігаються в пам'яті

мікроЕОМ. Інтерфейсні блоки призначені для зв'язку з об'єктом, пульт оператора

– для видачі команд в мікроЕОМ на спеціальній мові.

Центральні контролери перетворять і

видають в мікроЕОМ показники датчиків про стан об'єкта і середовища.

На екрані дисплея відображається

необхідна оператору інформація про стан об'єкта і периферійного обладнання. До

складу інтерфейсних блоків зв'язку і контролерів можуть входити мікропроцесори.

У цьому випадку центральний процесор звільняється від функцій по вводу-виводу і

попередньої обробки інформації.

Типовий мікропроцесорний комплект являє

собою функціонально повний набір БІС, призначений для побудови обчислювальних і

керуючих пристроїв і систем різного призначення. До складу мікропроцесорів зазвичай входять БІС: мікропроцесорів; мікропрограмне керування; обмін

інформації; оперативної, постійної та напівпостійної пам'яті. У додатковий

комплект можуть входити: БІС прискореного перенесення, БІС арифметичного

розширювача, БІС прямого доступу до пам'яті, БІС керування периферійним

обладнанням та ін.

Розробка мікропроцесорної системи автоматичного керування ТЗ

включає наступні етапи:

– вироблення базової концепції;

– розробка алгоритму керування;

– проектування апаратних засобів;

– написання та кодування робочих

програм.

Використання мікропроцесорів в таких системах керування ТЗ можливо

у вигляді:

– системи

збору даних;

–

порадника оператора, забезпечення супервізірного і безпосереднього цифрового

керування.

Рис. 3.1 Структурна схема мікропроцесорної системи керування:

Х – вхід об’єкта; Y – стан об’єкта; Е – множина збурень; U0 – керований

вхід; Хn – множина вхідних значень; Yn – множина вихідних параметрів,

стан об'єкта;

U – інформація про керуючий вплив; Z – мета керування

Система збору даних є однією з

найпростіших форм використання мікропроцесорів. Параметри виробничого процесу

перетворюються в цифрову форму, сприймаються системою введення і заносяться в

пристрій (ЗК). Мікропроцесор виконує логічну обробку і перетворення

інформації. Результати обчислень відображаються на екрані дисплея або

друкуються у формі, зручній для сприйняття оператором. Режим виробничого

процесу підтримується регуляторами, установки яких здійснюються вручну

оператором. Застосування системи збору даних дозволяє вивчати процес при різних

умовах роботи з метою уточнення або побудови його математичної моделі.

При використанні мікропроцесорів, як порадника оператора, його виходи

пов'язані не з органами керування технологічного апарату, а лише з пристроєм

відображення. При цьому система закладеної в неї математичної моделі обчислює

керуючі дії, щоб забезпечити наближення режиму процесу до оптимального. Керуючі

впливи здійснюються оператором.

При супервізорному керуванні мікропроцесор працює в замкнутому контурі, коли виходи системи керування

пов'язані з технологічними агрегатами, і всі установки регуляторів здійснюються

системою. Функції оператора зводяться до спостереження, і його втручання

потрібне лише при виникненні відмов у системі або якихось непередбачених

ситуаціях.

У режимі безпосереднього цифрового

керування сигнали для приведення в дію виконавчих органів надходять

безпосередньо від ЕОМ, а регулятори окремих параметрів виключаються з системи.

Система керування працює в реальному масштабі часу. Застосування таких

обчислювальних систем в ТЗ ремонту суден відкриває додаткові можливості

підвищення ефективності УРЗ.

Управління виробничими процесами за допомогою

міні-комп'ютерів здійснюється за прямою або непрямою схемою (рис. 3.2).

б) |

|

а) |

Рис.

3.2 Схеми непрямого (а) і прямого (б) керування

При непрямій схемі керування

міні-комп'ютер підключається до обладнання для спостереження за його роботою.

Устаткування під'єднується до панелі керування, а між панеллю керування і

міні-комп'ютером знаходяться пристрої, що перетворюють і погоджують сигнали

(інтерфейс). Така система керування називається моніторною системою і може

видавати аварійні повідомлення про вимкнення обладнання, простоях, ступінь

зносу інструменту та ін.

Основними перевагами непрямої схеми є

швидка адаптація до системи вже існуючого обладнання, простота в обслуговуванні

і експлуатації, безперебійність роботи обладнання в разі виходу з ладу

міні-комп'ютера.

При прямій схемі керування здійснюється

зворотний зв'язок від міні-комп'ютера до керуючої панелі і від неї до

обладнання. Ці впливи передаються на виконавчі механізми для їх включення або

виключення, зміни режимів роботи або стану відповідно до програм, закладених в

пам'яті міні-комп'ютера.

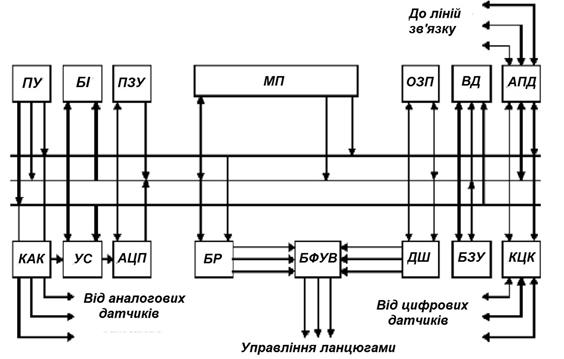

На рис. 3.3 показана структурна схема пристрою

збору даних на базі мікропроцесорного комплекту. Пристрій збору призначено для

контролю вихідних сигналів датчиків при зміні параметрів ТЗ. Пристрій збору має

гнучку і може легко змінювати конфігурацію, аналогові і цифрові входи і виходи,

канали для підключення модемів, телетайпів і друкувальних пристроїв.

Рис. 3.3. Структурна схема пристрою збору

даних: ША – шина адреси; ШД –

шина даних; ШК – шина керування; АЦП – аналогово-цифровой перетворювач

На лінії ЕОМ покладаються функції

реєстрації та індикації отриманої інформації, видачі команди для зміни меж або

змінних, за якими здійснюється регулювання в розглянутих точках.

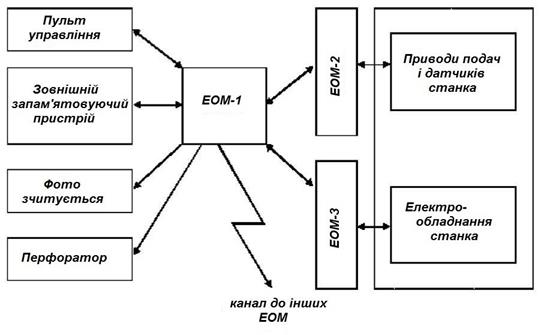

На рис. 3.4 показана структурна схема системи

числового програмного керування "Електроніка НЦ-80-31", яка

призначена, для керування фрезерних, шліфувальних і токарних верстатів,

багатоопераційними обробними центрами.

Рис. 3.4 Структурна схема СЧПК

До складу системи входять три мікро-ЕОМ.

Кожна ЕОМ має блоки оперативної та постійної пам’яті ЕОМ-1 керує роботою всієї

системи. ЕОМ-2 забезпечує обробку заданих переміщень робочими органами. ЕОМ-3

керує роботою електроустаткування верстата.

Зовнішній пристрій містить бібліотеку керуючих програм. Підготовка та

налагодження керуючих програм проводиться на пульті оператора або на

спеціальному пристрої підготовки даних.