Лабораторна робота

в„–2

Тема. Методика визначення показників якості фрезерованого асфальтобетону

Мета роботи. Вивчити методики та визначити показники

якості фрезерованого асфальтобетону

1. ЗАГАЛЬНІ ДАНІ

Подрібнений

асфальтобетон знятий із покриття за допомогою дорожньої фрези називається фрезерованим.

гранула - частина

фрезерованого асфальтобетону яка складається із зерен кам'яного матеріалу

покритих плівкою бітуму;

РїРѕРґС–Р» РїСЂРѕР±Рё

матеріалу, викладеної у вигляді диска, взаємно перпендикулярними лініями, які

проходять через його центр на чотири частини називається квартуванням.

2. ТЕХНІЧНІ Р’РРњРћР“Р

Лабораторні

випробування необхідно проводити при температурі 20±5 °С. При випробуванні

матеріал та обладнання повинні мати температуру приміщення.

Необхідно

виконувати такі основні положення:

Зважувати проби

матеріалів необхідно з точністю до 0,1%;

Висушувати

фрезерований асфальтобетон необхідно при температурі 60 °С до отримання

різниці між двома останніми зважуваннями не більше 0,1 % від маси проби;

час між останнім та попереднім зважуванням повинен становити не менше 3 год;

Для визначення

зернового складу повинні застосовуватися стандартні набори сит з круглими отворами

40, 20, 15, 10, 5, 3, 1.25, 0.63,

0.315, 0.14, 0.071;

Підрахунок

результатів випробувань необхідно виконувати з точністю до другого знака після

РєРѕРјРё;

Приймати за

результат випробування середнє арифметичне значення паралельних випробувань.

Відбір проб здійснюють

відповідно до даних рекомендацій, які викладені в табл. 2.1.

Масу технологічної

проби визначають з таким розрахунком, щоб з неї після переробки могли бути

відібрані проби кінцевих продуктів для визначення їхніх фізико-механічних

властивостей, проби проміжних продуктів для визначення зернового і якісного

складів, вмісту бітуму (табл.

2.1.)

Таблиця  2.1.  Маса  проби  фрезерованого  матеріалу,В В

необхідна  для проведення

комплексу випробувань.

Таблиця 2.1

|

Вид випробування |

Маса проби, кг, для фрезерованого матеріалу з

максимальним розміром зерен, мм |

|||

|

|

5 |

10 |

20 |

40 |

|

Визначення об'ємної насипної щільності |

1 |

5 |

10 |

10 |

|

Зерновий склад фрезерованого матеріалу із бітумом |

1 |

5 |

6 |

8 |

|

Склад фрезерованого матеріалу без бітуму прискореними методами |

0,5 |

1 |

1 |

1 |

|

Склад фрезерованого матеріалу методом екстрагування |

0,1 |

0,5 |

0,5 |

0,5 |

|

Вміст зерен пластинчастої та лещадної форми |

- |

0,5 |

1,0 |

2,0 |

|

Визначення щільності* |

0,2 |

0,5 |

1,0 |

2,5 |

|

Визначення дробимості в циліндрі 75 мм 150 мм |

- |

1 8 |

1 8 |

8 |

Вміст зерен

пластинчастої та лещадної форми, щільність, дробимість в циліндрі визначають

після відмивки від бітуму розчинником відповідної кількості фрезерованого

матеріалу (зерновий склад фрезерованого матеріалу із бітумом) та відсіювання

відповідних фракцій для подальших досліджень.

*Для визначення

щільності використовують прилад Ле-Шателье.

**

Матеріал дроблять

до розмірів зерен попередньої фракції, зазначеної в таблиці 2.1.,

і приймають масу

проби, що відповідає цій фракції.

Проба відібрана за

один прийом в одній точці чи в визначений момент часу називається частковою.

Середня проба

складається із часткових проб та характеризує досліджувані властивості

матеріалу заданого об'єму.

Маса фрезерованого

асфальтобетону, яка відбирається для визначення будь-яких його властивостей - середня проба,

повинна не менше ніж в чотири рази перевищувати масу матеріалу, необхідну для

проведення випробувань (табл.

2.1.).

Перед відправкою в

лабораторію середню пробу ретельно перемішують та скорочують методом

квартування. При цьому маса направлена у лабораторію повинна не менше ніж у два

рази перевищувати масу зазначену у табл. 2.1.

Дві протилежні

частини утворюють скорочену пробу.

Необхідно

намагатися відбирати більшу кількість матеріалу, тому що із зменшенням маси проби відносна похибка визначення

збільшується.

3. РџР РЛАДРТА

МАТЕРІАЛР

Прилади та

матеріали необхідні для визначення показників якості фрезерованого

асфальтобетону:

Ваги лабораторні

за ГОСТ 24104 4-го класу точності з

пристроєм для гідростатичного зважування; шафа сушильна; набір сит із отворами

потрібного розміру за ГОСТ

6613; мірні ємності; прилад Сокслета; піщана баня; водяна баня; фільтрувальний

папір; вата; розчинники - хлороформ;

спирто-хлороформ (спирту 20%,

хлороформу 80%); спиртобензол

(спирту 20%, бензолу 80%); чотирьоххлористий

вуглець; трихлоретилен; порцелянова чашка діаметром 15-25 см; ложка

металева; піпетка скляна обсягом 50

СЃРј3;

розчинник-гас; муфельна піч; тиглі порцелянові; ексикатор.

4. ХІД РОБОТР

4.1 Визначення

насипної щільності

При визначенні

насипної щільності для переводу кількості матеріалу з масових одиниць в

об'ємний матеріал у стані природної вологості насипають у мірну ємність масою а

й об'ємом V

з висоти 10 см до утворення

конуса, що знімають в рівень із краями ємності (без ущільнення) і зважують

разом з ємністю (маса а1).

Об'єм ємності для визначення насипної щільності в залежності від

максимальної крупності зерен матеріалу наведено у табл. 2.2.

Насипна щільність

В В В В В В В В В В В В В В В В В В В В В В В (2.1)

В В В В В В В В В В В В В В В В В В В В В В В (2.1)

Показник насипної

щільності - середнє

арифметичне трьох вимірів (щоразу беруть нову порцію матеріалу), розрахованих з

точністю до 10 г/см3

Таблиця 2.2.

|

Показники |

Фрезерований матеріал з максимальним розміром зерен, мм }0м зерен, мм |

|||

|

|

5 |

10 |

20 |

40 |

|

Об'єм ємності для визначення насипної щільності, л |

1 |

5 |

10 |

20 |

Результати

випробувань заносять у табл.

2.Р—.

Таблиця 2.3.

|

Рї/Рї |

Маса пустої ємності,

Рі |

Маса ємності

із матеріалом, г |

Об'єм ємності,

СЃРј3 |

Насипна щільність, г/см3 |

Примітки |

|

|

|

|

|

|

|

4.2 Визначення гранулометричного складу фрезерованого асфальтобетону із

бітумом.

Із проби

фрезерованого матеріалу висушеної до постійної маси відбирають пробу масою

вказаною в табл. 2.1. Пробу просіюють

через стандартний набір сит з круглими отворами розміром 40, 20, 15, 10, 5, 3, 1.25, 0.63,

0.315, 0.14, 0.071 мм та визначають часткові залишки на кожному ситі в процентах

від маси всієї проби.

Для визначення

найбільшого та найменшого розміру часток проби та відповідність

гранулометричного складу вимогам будують криву просіювання. По горизонтальній

осі відкладають розміри отворів контрольних сит в логарифмічному масштабі, по

вертикальній − РїСЂРѕС…РѕРґРё матеріалу.

Гранулометричний

склад фрезерованого асфальтобетону повинен відповідати вимогам наведеним табл. 2.4.

Таблиця 2.4

|

Фрезеров аний асфальто бетон |

Вміст за масою зерен менше даного розміру, %, для сит з діаметром |

||||||||||

|

|

40 |

20 |

15 |

10 |

5 |

3 |

1,25 |

0,63 |

0,315 |

0,14 |

0,071 |

|

d(B) |

100 |

100 |

98 |

83 |

60 |

37 |

20 |

10 |

6 |

4 |

4 |

|

d(H) |

100 |

89 |

80 |

60 |

35 |

17 |

6 |

4 |

3 |

1 |

1 |

4.3

Визначення

зернового складу фрезерованого асфальтобетону без бітуму методом екстрагування.

Р’С–РґР±С–СЂ С–

підготовка зразків. Навіску фрезерованого асфальтобетону, після

просушування при температурі 60°С протягом 6

год, зважують при цьому 100

г для піщаних сумішей і 500

г для дрібно-і грубозернистих. З трьох-чотирьох шарів фільтрувального паперу

готують патрон, зав'язаний з одного боку, висушують його до постійної маси і

зважують разом з невеликим шматочком вати, що закриває верхню частину патрона.

Патрон наповнюють

подрібненим фрезерованим асфальтобетоном, закривають зверху ватою, зважують,

вставляють у прилад Сокслета. Верх патрона повинен бути на 1 см вище рівня

сифону. У верхню частину приладу вставляють зворотній холодильник, а до

нижнього приєднують колбу з розчинником.

Проведення

випробування. Зібраний прилад Сокслета ставлять на піщану баню і

нагрівають до кипіння розчинника. Розчинник, що конденсується в зворотному

холодильнику, стікає в патрон, розчиняє з навіски матеріалу бітум. Розчинник з

бітумом фільтрується через стінки паперового патрона, і, коли рівень розчину

досягне верха сифону, розчинений бітум стікає в колбу. Такий цикл

наповнення-розчинення-стікання повторюється до повного освітлення розчинника.

Витягнутий із

приладу патрон з мінеральною частиною, що залишилася в ньому, висушують до

постійної маси при температурі 50-60

°С.

Масову частку

бітуму визначають з точністю до 0,1%

при дозуванні

бітуму, включеного в 100%

складу

асфальтобетону:

, В В В В В В В В В В В В В В (2.2)

, В В В В В В В В В В В В В В (2.2)

де G - маса висушеного патрона з ватою, г;

G1 - мaca патрона з

ватою й фрезерованим асфальтобетоном до екстрагування, г;

G2 -

маса патрона з ватою і мінеральним залишком після екстрагування і висушування.

При дозуванні бітуму понад 100% мінеральної частини асфальтобетону, масова

частка бітуму рівна:  .                      (2.3)

. В В В В В В В В В В В В В В В В В В В В В (2.3)

Вміст бітуму

визначають за результатами двох паралельних випробувань, розбіжність між якими

не повинно бути більше 0,2%.

Визначення

зернового складу мінеральної частини фрезерованого матеріалу після

екстрагування.

Пробу мінеральної

частини асфальтобетонної суміші, що залишилася після екстрагування, зважують з

точністю до 0,1 г, потім поміщають

у порцелянову чашку, носик якої знизу змазаний вазеліном, заливають невеликою

кількістю води і розтирають протягом 2-3

хв маточкою з

гумовим наконечником.

Воду зі зваженими

в ній частками зливають через сито із сіткою № 0,071, установлене над посудиною. Частки що залишилися в чашці

знову заливають чистою водою, розтирають і знову зливають воду.

Послідовне

розтирання часток і зливання мутної води продовжують доти, поки вода не стане

прозорою. Закінчивши промивання, частки мінерального матеріалу крупніше 0,071 мм, що залишилися

на ситі, переносять у порцелянову чашку з залишком. Воду, що залишилася в

чашці, обережно зливають, а потім чашку ставлять у сушильну шафу для

висушування залишку мінерального матеріалу при температурі 105-110 °С до постійної маси.

Промивання і

розтирання мінерального матеріалу безпосередньо на ситі із сіткою № 0,071 не

допускається.

Висушену пробу

мінерального матеріалу просівають через набір сит, починаючи із сита з

найбільшим діаметром отворів (обраним у залежності від виду асфальтобетону) і

закінчуючи ситом із сіткою №

0,071.

Перед закінченням

просівання для перевірки кожне сито вручну інтенсивно струшують протягом Іхв

над листом паперу. Просівання вважають закінченим при наступних умовах:

а)      якщо на

папері не буде часток, шо пройшли через сита з отворами 2,5 мм і більше;

б)      якщо маса

часток, що пройшли через сита з отворами розміром 1,25 і 0,63

мм, не перевищує 0,05 г, а через сита з

отворами 0,315 і 0,14 і 0,071 мм 0,02г.

Залишок на кожному

ситі зважують і визначають часткові залишки на ситах

у відсотках відносно маси навіски, що просівається, (похибка визначення 0,1%). Кількість зерен

менше 0,071 мм визначають

вирахуванням з 100 суми залишків на

інших ситах у відсотках.

За результат

випробування приймають середнє арифметичне двох визначень. Розходження між

результатами рівнобіжних визначень на одному ситі не повинно бути більш 2% (від загальної

маси навіски). Загальна втрата матеріалу при розсіві не повинна перевищувати 2 % від узятої

навіски.

4.4

Визначення

зернового складу фрезерованого асфальтобетону прискореними методами.

Метод І.

Підготовка зразків. Попередньо

зважену з точністю до 0,01

г пробу фрезерованого матеріалу, вирубку або керн із покриття поміщають у

сушильну шафу і прогрівають при температурі 60

°С, грудки ретельно подрібнюють. У залежності від максимального розміру зерен у

суміші навіска повинна бути не менш 500

г для піщаної асфальтобетонної суміші, 1000

г для дрібно і грубозернистої (табл.

1.). У хімічну склянку відміряють 1,5-2,0

л гасу мірним циліндром.

Проведення

випробування й обробка результатів. Подрібнену навіску матеріалу

переносять у металеву склянку і заливають приблизно половиною відміряного

обсягу гасу. Рівень гасу над сумішшю повинен бути не менше 1 см. Склянку

герметично закривають кришкою й інтенсивно струшують (вручну або механічно)

протягом 10-15 хв. Отриманий

розчин бітуму з відмитим мінеральним матеріалом залишають у спокійному стані на

10 хв, а потім

зливають через набір сит у піддон. Частину мінерального матеріалу, що

залишилася в склянці, заливають удруге гасом з відміряного обсягу, струшують і

знову зливають розчин на сита. Матеріал, що залишився в склянці, заливають

третьою порцією гасу, ретельно розмішують ложкою і знову зливають розчин на

сита. Після двох-трьох промивань вміст склянки повинен бути весь без залишку

перенесений на сита. Верхнє сито в наборі повинно мати діаметр отворів, що

відповідає максимальному розміру часток мінерального матеріалу в

асфальтобетонній суміші. Мінеральний матеріал на ситах промивають гасом, що

залишився, до зникнення забарвлення. Якщо спочатку відміряна кількість гасу

виявиться недостатньою, то в ту ж склянку відміряють додатково необхідну

кількість гасу. Після промивання залишок матеріалу на кожнім ситі переносять в

окрему порцелянову чашку і висушують на піщаній бані до постійної маси. Сита

висушують, а частки, що залишилися на кожному ситі зчищають волосяною щіткою і

приєднують до відповідної фракції мінерального матеріалу.

Пісок фракцій 5-0,071 або 1,25-0,071 мм після

висушування переносять на сито №

0,071 і додатково відсівають зерна, що залишилися, дрібніше 0,071мм.

Кожну фракцію

зважують і визначають суму усіх фракцій щебеню і піску:

![]() , В В В В В В В В В В В В В В В (2.4)

, В В В В В В В В В В В В В В В (2.4)

РґРµ g1, g2, g3, gn − РІРјС–СЃС‚ кожної фракції, Рі.

Вміст кожної

фракції стосовно мінеральної частини асфальтобетону:

, В В В В В В В В В В В В В В В В В В В В В В (2.5)

, В В В В В В В В В В В В В В В В В В В В В В (2.5)

де g - наважка

фрезерованого асфальтобетону, г;

gб- вміст бітуму у

фрезерованому асфальтобетоні, %.

Для визначення

вмісту бітуму його розчин в гасі разом зі зваженими в ньому частками

мінерального матеріалу ретельно перемішують, переливають у кристалізатор

(діаметром 30-40 см) і залишають у

спокійному стані на 1

год. Потім із кристалізатора з глибини 3-5

мм від поверхні

піпеткою відбирають 50 см3

розчину і переносять його в порцелянову чашку. Залишки розчину в піпетці

змивають у чашку чистим розчинником. Чашку з відібраним розчином ставлять для

випарювання на піщану баню з температурою 150-160

°С. Випарювання припиняють, коли різниця між двома зважуваннями не перевищує 0,05 г.

Кількість бітуму:

, В В В В В В В В В В В В В В В В В В В (2.6)

, В В В В В В В В В В В В В В В В В В В (2.6)

РґРµ V1 − РѕР±'єм

розчинника, витраченого на відмивку бітуму з фрезерованого асфальтобетону, см3;

G −  маса порцелянової чашки Р· бітумом після

випарювання розчинника, г;

G1 −  маса порцелянової

чашки, г;

СЂР±

− щільність бітуму

(при розрахунку приймають рівною 1,0 г/см3);

V2 − РѕР±'єм

розчину бітуму, відібраного піпеткою, см3. Масову частку бітуму в

фрезерованому асфальтобетоні обчислюють за формулами: при дозуванні бітуму,

включеного в 100 % складу

фрезерованого асфальтобетону:

, В В В В В В В В В В В В В В В В В В В В (2.7)

, В В В В В В В В В В В В В В В В В В В В (2.7)

де g - навіска

фрезерованого матеріалу г.

При дозуванні

бітуму понад 100% мінеральної

частини асфальтобетону:

, В В В В В В В В В В В В В В В В В (2.8)

, В В В В В В В В В В В В В В В В В (2.8)

Кількість часток

менше 0,071 мм:

![]() , В В В В В В В В В В В В В В В В В В (2.9)

, В В В В В В В В В В В В В В В В В В (2.9)

Масову частку

часток дрібніше 0,071

мм у мінеральній частині фрезерованого матеріалу:

, В В В В В В В В В В В В В В В В В (2.10)

, В В В В В В В В В В В В В В В В В (2.10)

РґРµ Q - СЃСѓРјР° СѓСЃС–С…

фракцій щебеню і піску, г;

В В В gР± −  маса бітуму Сѓ фрезерованому матеріалі,

Рі.

Різниця

результатів паралельних визначень не повинна перевищувати: 0,2% для бітуму; 1% для зерен крупніше

0,071 мм (від маси

кожного компонента).

Метод II.

Підготовка зразків. Тигель поміщають

у муфельну піч, доводять температуру в печі до 500 °С. Після охолодження печі до температури 100-120 °С тигель витягають і

поміщають у ексикатор. Охолоджений тигель зважують з точністю до 0,01 г.

У тигель поміщають

300 г фрезерованого

асфальтобетону.

Проведення

випробування. Тигель з навіскою фрезерованого асфальтобетону поміщають

у муфельну піч, доводять температуру в печі до 500 °С і витримують при цій температурі 1,5 год. Потім піч

відключають і після остигання до температури 100-120 °С з неї витягають тигель і поміщають його у ексикатор.

Після повного остигання тигель зважують з точністю до 0,01 г.

Зерновий склад

мінеральної частини фрезерованого асфальтобетону після випалювання з нього

бітуму визначають так, як було описано в методі І.

Масову частку бітуму визначають з точністю до 0,01% за

формулою: при дозуванні бітуму понад 100 % складу асфальтобетонної суміші:

, В В В В В В В В В В В В В В В В В В В В В В (2.11)

, В В В В В В В В В В В В В В В В В В В В В В (2.11)

де G - маса тигля, г;

В В G1 − маса навіски фрезерованого

асфальтобетону;

В В G1/ − маса першого тигля

з наважками фрезерованого асфальтобетону після випалювання, г.

Вміст бітуму

визначають за результатами двох паралельних випробувань. Різниця результатів

паралельних випробувань повинна бути така сама як у методі І.

Гранулометричний

склад мінеральної частини фрезерованого матеріалу повинен відповідати вимогам

наведеним у табл. 2.5.

Таблиця 2.5.

|

Фрезерований асфальто

бетон |

Вміст за масою зерен менших даного розміру, % |

||||||||||

|

|

40 |

20 |

15 |

10 |

5 |

3 |

1,25 |

0,63 |

0,315 |

0.14 |

0,071 |

|

d(B) |

100 |

100 |

100 |

76 |

65 |

50 |

38 |

28 |

22 |

15 |

8 |

|

В В d(H) |

95 |

70 |

57 |

45 |

27 |

18 |

10 |

7 |

4 |

3 |

2 |

4.5 Визначення зерен

пластинчатої та лещадної форми

Щебінь характеризують

вмістом у ньому зерен пластинчатої і голкоподібної форм, у яких товщина і

ширина менша довжини більш ніж у З рази. При вмісті таких зерен до 15% щебінь

(гравій) відносять до групи кубовидного, від 15 до 25% - з поліпшеною формою

зерен і від 25 до 35% - до групи зі звичайною формою зерен. Для визначення

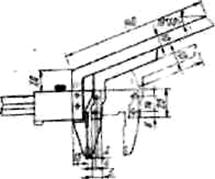

розмірів щебеню використовується шаблон (рис. 2.1).

|

|

Рис. 2.1 Шаблон для вимірювання геометричних розмірів

щебеню.

Кількість

пластинчатих зерен залежить від розміру фракції. Зі зменшенням розміру фракції

їхня кількість зростає. Максимальна кількість пластинчатих зерен

спостерігається у фракції 5-10 мм.

Форма зерен щебеню

(гравію) залежить від структури породи. Найбільш схильні до утворення зерен

пластинчастої форми щільні породи зі скритокристалічною або аморфною

структурою. Щебінь з порід грубозернистих, пористих має найменшу кількість

пластинчатих зерен.

4.6 Визначення

істинної щільності

Прискорений метод

за допомогою приладу Ле-Шателье. Основна апаратура: прилад Ле-Шателье

(СЂРёСЃ. 2.2).

Пробу висушують до

постійної маси в порцеляновій чашці і прохолоджують у ексикаторі до кімнатної

температури.

Рис. 2.2 Прилад Ле-Шателье.

Після охолодження

відважують дві наважки масою по 50

г кожна.

У наповнений водою

прилад до нижньої нульової рамки через лійку приладу висипають кожну наважку

невеликими рівномірними порціями доти, поки рівень рідини в приладі не

підніметься до риски з поділкою 20

мл або іншою

поділкою у межах верхньої градуйованої частини приладу.

Рівень рідини

визначають по нижньому меніску. Для видалення пухирців повітря прилад варто

повернути кілька разів навколо його вертикальної осі.

Залишок наважки,

що не ввійшов у прилад, зважують (а1)

і, знаючи масу всієї наважки, а також об'єм води V, витиснутої

порошком, визначають істинну щільність матеріалу:

, В В В В В В В В В В В В В В В В В В В (2.12)

, В В В В В В В В В В В В В В В В В В В (2.12)

При розходженні

між результатами двох визначень щільності більше 0,02 г/см3 роблять третє визначення й обчислюють

середнє арифметичне двох найближчих значень.

4.7 Визначення

механічних властивостей.

Для визначення механічних властивостей

лабораторія повинна мати гідравлічні преси, стандартний набір сит, посудину для

насичення зразків водою, ваги настільні циферблатні і лабораторні, сушильну

шафу.

Рис. 2.3 Циліндр для визначення дробимості щебеню:

а - циліндр;  б - знімне дно;  в - плунжер

Визначення

дробимості щебеню при стиску (роздавлюванні) у циліндрі. Основна апаратура:

сталеві циліндри зі знімним дном і плунжером, із внутрішніми діаметрами і

висотою 75 і 150 мм (рис. 2.3), гідравлічні преси 100 і 500 кН.

Для експерименту

відбирають пробу стандартної фракції масою відповідно до табл. 2.1. Для одного

випробування необхідна проба масою не менше 0,5

кг для малого і не

менш 4 кг для великого

циліндра. Випробування проводять як у сухому, так і в насиченому водою стані. В

останньому випадку пробу насичують протягом 2

год, видаляють вологу вологою тканиною.

Матеріал поміщають

у циліндр, засипаючи з висоти 50

мм до рівня на 15 мм нижче верхнього

краю циліндра, і вставляють вкладиш. При цьому плита на пуансоні повинна бути

на рівні верхнього краю циліндра. Якщо збігу немає, то видаляють або додають

кілька зерен матеріалу. Стискають матеріал зі швидкістю 1-2 кН/с з

максимальним зусиллям 50 кН для малого

циліндра і 200 кН для великого

циліндра. Після стиску пробу висипають і зважують. Потім її розсіюють через

контрольне сито з розміром отворів 1,25 мм для фракції 5-10 мм, 2,5 мм для

фракції 10-20 мм і 5 мм для фракції 20-40 мм.

При випробуванні

матеріалу в насиченому водою стані пробу розсіюють з водою і залишок на контрольному

ситі витирають тканиною.

Показник дробимості ![]()  визначають з

точністю до 1 % (табл 2.6.):

визначають з

точністю до 1 % (табл 2.6.):

, В В В В В В В В В В В В В В В В В В В В В (2.13)

, В В В В В В В В В В В В В В В В В В В В В (2.13)

РґРµ Р° -

маса щебеню (гравію), що випробується, г; а1 -

маса залишку

матеріалу на контрольному ситі, г.

Середню міцність щебеню, що складається

із суміші зерен осадових, метаморфічних .і вивержених порід, визначають як

середньозважену міцність двох груп порід: в одній- осадові і метаморфічні, в

іншій - вивержені. Групи виділяють у результаті петрографічного розбирання і

потім випробують кожну в циліндрі і встановлюють марки. Після цього

підраховують середньозважену міцність:

, В В В В В В В В В В В В В В В В В В В В В (2.14)

, В В В В В В В В В В В В В В В В В В В В В (2.14)

де Д1 - дробимість зерен

першого виду; М1 - маса зерен першого виду.

Таблиця 2.6.

|

Марка міцності |

Втрати % за масою при випробуванні |

|||||

|

|

В сухому стані |

В насиченому

стані |

Інтрузивних |

Еффузивних |

Щебеню із гравію |

Гравію |

|

1400 |

- |

- |

До 12 |

До 9 |

До 10 |

До 8 |

|

1200 |

До 11 |

До 11 |

12-16 |

9-11 |

10-14 |

8-12 |

|

1000 |

11-13 |

11-13 |

16-20 |

11-13 |

14-18 |

12-16 |

|

800 |

13-15 |

13-15 |

20-25 |

13-15 |

18-26 |

16-24 |

|

600 |

15-19 |

15-20 |

25-20 |

15-20 |

- |

- |

|

400 |

19-24 |

20-28 |

- |

- |

- |

- |

|

300 |

24-28 |

28-38 |

- |

- |

- |

- |

|

200 |

28-35 |

38-54 |

- |

- |

- |

- |

Марка по міцності кам'яного

матеріалу фрезерованого асфальтобетону визначається як середнє арифметичне

марок складових фракцій щебеню.

ЗАГАЛЬНРР™ Р’РРЎРќРћР’РћРљ

Результати

випробувань заносяться у зведену таблицю.

Зведена таблиця 2.9.

|

Найменування

показників |

Одиниця виміру |

Фактичні дані

випробувань |

|

Визначення

об'ємної насипної маси |

Рі/СЃРј3 |

|

|

Зерновий склад

фрезерованого матеріалу із бітумом |

|

|

|

Склад

фрезерованого матеріалу методом екстрагування |

|

|

|

Зерновий склад фрезерованого матеріалу без бітуму прискореними

методами |

|

|

|

Вміст зерен

пластинчастої та лещадної форми |

% |

|

|

Визначення

істинної щільності |

Рі/СЃРј3 |

|

|

Визначення

дробимості в циліндрі 75 мм 150 мм |

|

|