ЛАБОРАТОРНА РОБОТА 3

ВИВЧЕННЯ

КОНСТРУКЦІЇ

ЧЕРВ’ЯЧНОГО

РЕДУКТОРА Й ВИЗНАЧЕННЯ

ЙОГО

ОСНОВНИХ ПАРАМЕТРІВ

1. МЕТА РОБОТИ

Ознайомитися з будовою одноступінчастого черв’ячного

редуктора й кон-струкцією його деталей, визначити основні

параметри черв’ячної передачі.

2. ТЕОРЕТИЧНІ ВІДОМОСТІ

На території країн СНД щорічно виготовляється більше ніж

460 тис. черв’ячних редукторів загального призначення. Крім того, промисловість

випускає понад 50 тис. спеціальних черв’ячних редукторів і декілька десят-ків тисяч спеціалізованих черв’ячних пар.

Черв’ячні редуктори набули широ-кого розповсюдження, наприкінці ХХ

століття на них припадало від 42 до 49% обсягу випуску редукторів загального

призначення всіх типів.

Настільки великий обсяг їхнього

випуску пояснюється тим, що, незважа-ючи на

такі недоліки, як, наприклад, необхідність застосування дорогих анти-фрикційних

матеріалів, відносно низький ККД, приводи із черв’ячними пере-дачами є компактними й малошумними. Крім того, діапазон

передатних від-ношень, що

реалізуються в черв’ячних редукторах, задовольняє близько 90% потреб у редукторах загального призначення. А в

тих випадках, коли потрібна висока

кінематична точність у поєднанні з малошумністю, самогальмуванням та відносно низькою вартістю, черв’ячні

редуктори стають незамінними.

До

провідних зарубіжних фірм, що спеціалізуються на випуску черв’яч-них

редукторів, належать: у Німеччині – “Flender”, ZZ і “Henschel”, у Вели-кій

Британії – “Holroyd” і “Crоfts”, у США – “Winsmith”.

Для

реалізації великих передатних відношень застосовують двоступін-часті черв’ячні

або комбіновані черв’ячно-зубчасті й зубчасто-черв’ячні редуктори.

Діапазон

передатних відношень для редукторів загального призначення:

– одноступінчастих черв’ячних – 63…100 (у СНД –

8…80);

– черв’ячно-циліндричних і циліндрично-черв’ячних

– 50…315;

– черв’ячних двоступінчастих – 100…4000 (у СНД –

160…3150).

Найрозповсюдженішими є одноступінчасті черв’ячні

редуктори. У таких редукторах черв’як

може розміщатися під колесом (умовне позначення РЧП), над колесом (умовне позначення РЧН), горизонтально

збоку від колеса й вертикально збоку

від колеса. Якщо розміщення черв’яка нижнє, то він має бути занурений в оливу приблизно на висоту витка.

Вибір схеми черв’ячного редуктора

визначається вимогами до його компонування в приводі. Черв’ячні

редуктори з нижнім розміщенням черв’яка застосовують, коли колова швидкість

черв’яка ![]() м/с, з верхнім – коли

м/с, з верхнім – коли ![]() м/с. У черв’ячних редукторах

із бічним розміщенням черв’яка ускладнюється змащування валь-ниць вертикальних валів.

м/с. У черв’ячних редукторах

із бічним розміщенням черв’яка ускладнюється змащування валь-ниць вертикальних валів.

У

черв’ячних редукторах для підвищення опору заїданню застосовують в’язкіші

оливи, ніж у зубчастих редукторах. Якщо швидкість ковзання ![]()

![]() м/с, то змащування

черв’ячних передач редуктора здійснюють зану-ренням черв’яка чи колеса в оливну ванну. Коли важливо зменшити в

черв’яч-ній передачі виділення теплоти й утрати потуги (наприклад у разі

високої частоти обертання черв’яка та тривалої роботи передачі), рівень оливи в

картері знижують до рівня центра нижнього тіла котіння вальниці, а для змащування

зачеплення на валу черв’яка встановлюють оливорозбризкувальні кільця

(крильчатки), які й подають оливу на черв’як і колесо. У черв’ячних редукторах

із

м/с, то змащування

черв’ячних передач редуктора здійснюють зану-ренням черв’яка чи колеса в оливну ванну. Коли важливо зменшити в

черв’яч-ній передачі виділення теплоти й утрати потуги (наприклад у разі

високої частоти обертання черв’яка та тривалої роботи передачі), рівень оливи в

картері знижують до рівня центра нижнього тіла котіння вальниці, а для змащування

зачеплення на валу черв’яка встановлюють оливорозбризкувальні кільця

(крильчатки), які й подають оливу на черв’як і колесо. У черв’ячних редукторах

із ![]() м/с застосовують циркуляційно-примусове змащення:

олива, що стікає із черв’яка, колеса та стінок корпуса в картер редуктора, за

допомогою помпи через фільтр і холодильник знову подається в зону зачеплення.

м/с застосовують циркуляційно-примусове змащення:

олива, що стікає із черв’яка, колеса та стінок корпуса в картер редуктора, за

допомогою помпи через фільтр і холодильник знову подається в зону зачеплення.

Розрахунок черв’ячного редуктора складається з розрахунку

його елемен-тів – передачі, валів, плішок і вальниць, а також із теплового розрахунку.

Оскільки

в черв’ячних передачах відбуваються порівняно великі втрати передаваної потуги на тертя, то вони працюють із

великим виділенням теплоти. Мастильні властивості оливи від нагрівання

різко погіршуються, й виникає небезпека

заїдання передачі, у результаті чого вона може вийти з ладу. В умовах усталеного режиму роботи редуктора

кількість теплоти, що виділя-ється в ньому, дорівнює кількості теплоти, яка

відводиться від нього. Тепло-вий режим роботи редуктора задовільний,

коли різниця температур оливи ![]() й повітря

й повітря ![]() не перевищує

допустимих значень:

не перевищує

допустимих значень:

![]() (до

(до ![]()

![]() ),

),

де ![]() – потуга на швидкохідному валу редуктора, Вт;

– потуга на швидкохідному валу редуктора, Вт;

![]() – ККД черв’ячної передачі;

– ККД черв’ячної передачі;

![]() – коефіцієнт тепловіддачі,

– коефіцієнт тепловіддачі, ![]() ;

;

![]() – площа поверхні охолодження корпуса редуктора, м2;

– площа поверхні охолодження корпуса редуктора, м2;

![]() – коефіцієнт урахування відведення теплоти від корпуса

редуктора в металеву плиту чи раму.

– коефіцієнт урахування відведення теплоти від корпуса

редуктора в металеву плиту чи раму.

Корпуси черв’ячних редукторів мають бути міцними й

жорсткими, оскільки їхні деформації можуть

викликати перекос валів, а отже й порушення нормальних умов роботи

черв’ячного зачеплення. Жорсткість корпуса підсилюють зовнішніми або

внутрішніми ребрами, розміщеними біля при-ливів під вальниці.

Корпуси редукторів виготовляють, зазвичай, з алюмінієвих

стопів, чавун-ного литва й рідше зі сталевого литва (для редукторів великих розмірів з ![]() мм).

мм).

Основні

параметри черв’ячних редукторів стандартизовано. Наявність стандартів полегшує

й дозволяє значно спростити компонування нових ва-ріантів конструкцій

використанням стандартних вузлів та деталей.

3. ЛАБОРАТОРНЕ УСТАТКУВАННЯ

1. Редуктор

черв’ячний одноступінчастий.

2. Вимірювальна

(масштабна) лінійка.

3. Штангенциркуль.

4. Штангенглибиномір.

5. Штангенрейсмас.

Робота

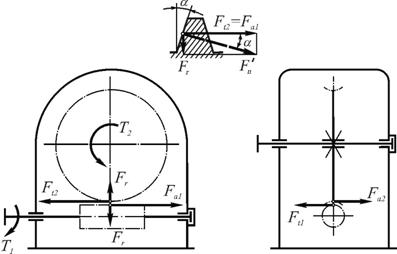

виконується на базі одноступінчастого черв’ячного редуктора (рис. 3.1).

Рис. 3.1. Кінематична схема одноступінчастого

черв’ячного редуктора

4. ПОРЯДОК ВИКОНАННЯ РОБОТИ

4.1. Обмір

і розбирання редуктора.

4.1.1. Заміряти

висоти центрів валів черв’яка ![]() й черв’ячного колеса

й черв’ячного колеса ![]() над опорною поверхнею

редуктора або розмір

над опорною поверхнею

редуктора або розмір ![]() між площиною роз-німання

корпуса та отвором під вальницю вала черв’яка, а також діаметр цього

отвору

між площиною роз-німання

корпуса та отвором під вальницю вала черв’яка, а також діаметр цього

отвору ![]() .

.

4.1.2. Розібрати

редуктор на вузли та деталі.

4.1.3. Ознайомитися

з будовою редуктора й конструкцією його деталей.

4.1.4. Підрахувати

число заходів черв’яка ![]() і число зубців

черв’ячного колеса

і число зубців

черв’ячного колеса ![]() .

.

4.1.5. Заміряти

на черв’яку: осьовий крок витків ![]() , діаметр вершин витків

, діаметр вершин витків ![]() , довжину нарізуваної частини

, довжину нарізуваної частини ![]() , висоту витка

, висоту витка ![]() .

.

4.1.6. Заміряти

на черв’ячному колесі: діаметр вершин зубців ![]() , най-більший діаметр вершин зубців

, най-більший діаметр вершин зубців ![]() , ширину зубчастого вінця

, ширину зубчастого вінця ![]() , висоту зубця

, висоту зубця ![]() .

.

4.2. Визначення основних

параметрів черв’ячної передачі

4.2.1. Передатне число

![]() .

(4.1)

.

(4.1)

4.2.2. Осьовий

модуль черв’яка

![]() , мм.

(4.2)

, мм.

(4.2)

Розрахункове

значення модуля заокруглюється до найближчого стандартного з ряду стандартних

значень за ГОСТ 2144, у мм:

![]() 2,0; 2,5; 3,0; 3,15; 3,5; 4,0; 5,0; 6,0; 6,3; 7,0; 8,0; 10,0;

12,0; 12,5; 14,0; 16,0; 20,0.

2,0; 2,5; 3,0; 3,15; 3,5; 4,0; 5,0; 6,0; 6,3; 7,0; 8,0; 10,0;

12,0; 12,5; 14,0; 16,0; 20,0.

4.2.3. Діаметр

ділильного циліндра черв’яка

![]() , мм.

(4.3)

, мм.

(4.3)

4.2.4. Коефіцієнт

діаметра черв’яка

![]() .

(4.4)

.

(4.4)

Розрахункове

значення ![]() заокруглюється до

найближчого стандартного з ряду стандартних значень за ГОСТ 2144:

заокруглюється до

найближчого стандартного з ряду стандартних значень за ГОСТ 2144:

![]() 8; 10; 12; 12,5; 14; 16; 20.

8; 10; 12; 12,5; 14; 16; 20.

4.2.5. Ділильний

кут підйому ґвинтової лінії витка черв’яка

![]() . (4.5)

. (4.5)

4.2.6. Міжосьова

відстань

![]() , мм,

(4.6)

, мм,

(4.6)

або

![]() мм. (4.7)

мм. (4.7)

Розрахункове

значення міжосьової відстані заокруглюється до найближ-чого

стандартного з ряду стандартних значень за ГОСТ 2144, у мм:

![]() 40; 50; 63; 80; 100;

125; 140; 160; 180; 200; 225; 250; 280; 355; 400; 450; 500.

40; 50; 63; 80; 100;

125; 140; 160; 180; 200; 225; 250; 280; 355; 400; 450; 500.

4.2.7. Коефіцієнт

зміщення черв’яка

![]() . (4.8)

. (4.8)

4.2.8. Ділильний

діаметр черв’яка

![]() , мм.

(4.9)

, мм.

(4.9)

4.2.9. Початковий

діаметр черв’яка

![]() , мм. (4.10)

, мм. (4.10)

4.2.10. Діаметр

западин витків черв’яка

![]() , мм. (4.11)

, мм. (4.11)

4.2.11. Основний

кут підйому ґвинтової лінії витка черв’яка

![]() , (4.12)

, (4.12)

де ![]() – кут профілю витків.

– кут профілю витків.

4.2.12. Основний

діаметр черв’яка

![]() , мм.

(4.13)

, мм.

(4.13)

4.2.13. Висота

витка черв’яка

![]() , мм,

(4.14)

, мм,

(4.14)

де ![]() – коефіцієнт висоти

витка.

– коефіцієнт висоти

витка.

4.2.14. Діаметр

вершин витків черв’яка

![]() , мм, (4.15)

, мм, (4.15)

де ![]() – коефіцієнт висоти

головки витка.

– коефіцієнт висоти

головки витка.

4.2.15. Ділильний

діаметр черв’ячного колеса

![]() , мм.

(4.16)

, мм.

(4.16)

4.2.16. Діаметр

вершин зубців черв’ячного колеса в середньому перерізі

![]() , мм. (4.17)

, мм. (4.17)

4.2.17. Найбільший

діаметр черв’ячного колеса

![]() , мм. (4.18)

, мм. (4.18)

4.2.18. Діаметр

западин зубців колеса

![]() , мм. (4.19)

, мм. (4.19)

4.2.19. Міжосьова

відстань передачі

![]() , мм. (4.20)

, мм. (4.20)

4.2.20. ККД

черв’ячної передачі

![]() , (4.21)

, (4.21)

де ![]() – зведений кут тертя,

який визначається за таблицею 4.1 залежно від швидкості ковзання:

– зведений кут тертя,

який визначається за таблицею 4.1 залежно від швидкості ковзання:

![]() , м/с,

(4.22)

, м/с,

(4.22)

де ![]() – частота обертання

черв’яка, хв-1.

– частота обертання

черв’яка, хв-1.

Таблиця 4.1

Зведені кути

тертя ![]() між сталевим черв’яком

між сталевим черв’яком

і колесом із

цинової брондзи

|

|

|

|

|

|

0,01 |

6º17'…6º51' |

2,5 |

1º43'…2º17' |

|

0,1 |

4º34'…5º09' |

3 |

1º36'…2º00' |

|

0,25 |

3º43'…4º17' |

4 |

1º26'…1º43' |

|

0,5 |

3º09'…3º43' |

7 |

1º02'…1º29' |

|

1 |

2º35'…3º09' |

10 |

0º55'…1º22' |

|

1,5 |

2º17'…2º52' |

15 |

0º48'…1º09' |

|

2 |

2º00'…2º35' |

|

|

4.2.21. Температура

нагрівання оливи без штучного охолодження редук-тора ([2], с. 24)

![]() , (4.23)

, (4.23)

де ![]() – потуга на черв’яку, Вт;

– потуга на черв’яку, Вт;

![]() – ККД редуктора;

– ККД редуктора;

![]() – площа поверхні

охолодження корпуса редуктора, м2;

– площа поверхні

охолодження корпуса редуктора, м2;

![]() ,

, ![]() – коефіцієнт

тепловіддачі;

– коефіцієнт

тепловіддачі;

![]() – коефіцієнт, що враховує відведення теплоти від

корпуса редуктора в металеву плиту чи раму.

– коефіцієнт, що враховує відведення теплоти від

корпуса редуктора в металеву плиту чи раму.

4.2.22. За заданими потугою ![]() і частотою обертання

і частотою обертання ![]() черв’яка визначи-ти всі зусилля,

що діють у черв’ячному зачепленні.

черв’яка визначи-ти всі зусилля,

що діють у черв’ячному зачепленні.

5. ФОРМА ТА ЗМІСТ ЗВІТУ

5.1. Накреслити кінематичну схему (у двох проекціях)

одноступінчастого черв’ячного редуктора й дати її короткий опис.

5.2. На схемі показати всі зусилля, що

діють у черв’ячному зачепленні, й обчислити їхні значення для заданих ![]() і

і ![]() .

.

5.3. Подати

результати обміру редуктора (пункт 4.1) і розрахунки основ-них параметрів черв’ячної передачі (пункт 4.2) та

зусиль, що діють у черв’яч-ному зачепленні (пункт 6.2).

6. КОНТРОЛЬНІ ЗАПИТАННЯ

1. Види черв’яків і черв’ячних коліс.

2. Переваги та вади черв’ячних

редукторів у порівнянні із зубчастими.

4. Геометричні параметри черв’ячної

передачі.

5. Які сили діють на черв’як і черв’ячне

колесо в передачі? Замалювати силову схему й записати формули для визначення

сил.

2. Чому

черв’ячні редуктори не рекомендується застосовувати для пере-давання великих

потуг?

6. Чим

зумовлюється необхідність теплового розрахунку черв’ячних редук-торів?

Суть розрахунку.

7. Матеріали для виготовлення черв’яка й

черв’ячного колеса.

СПИСОК

ЛІТЕРАТУРИ

1. Деталі машин. Методичні

вказівки до виконання лабораторних робіт: Навчально-методичний посібник для

студентів інженерно-технічних спеціальностей: У 3-ьох ч. Ч.1 / Уклад.

В.Байбула, Д.Коновалюк, В.Кралін; За ред. В.Байбули. – Луцьк: Ред.-видавничий від. ЛДТУ, 2002. – 36 с.

2. Гузенков П.Г. Детали машин. – М.: Высш.

школа, 1982, – 351 с.

3. Дунаев П.Ф., Леликов О.П.

Конструирование узлов и деталей машин. – М.: Высш. шк., 1985. – 416 с.

4. Иванов М.Н. Детали машин. – М.: Высш.

шк., 1991. – 383 с.

5. Левитан Ю.В. и др. Червячные редукторы

/ Справочник. – Л.: Машинострое-ние, 1985. – 168 с.

6. Решетов Д.Н. Детали машин. – М.:

Машиностроение, 1989. – 496 с.

7. Павлише В.Т. Основи конструювання та розрахунок деталей машин: Підручник. – 2-е вид. перероб. –

Львів: Афіша, 2003. – 560 с.

8. Коновалюк Д.М., Ковальчук Р.М. Деталі машин: Підручник: Друге видання. – К.:

Кондор, 2004. – 584 с.

9. Коновалюк Д.М., Ковальчук Р.М., Байбула В.О., Толстушко М.М. Деталі машин.

Практикум. Навчальний посібник. – К.: Кондор, 2009. – 278 с.