8.5. Зварні

з’єднання

Переваги,

недоліки, застосування. У сучасному

машинобудуванні і будівництві великого поширення набули нероз’ємні з’єднання,

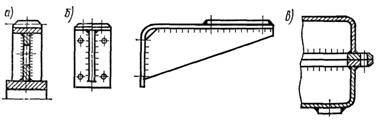

які здійснюють за допомогою зварювання (рис. 16).

Рис.

16

Зварювання – технологічний процес

утворення нероз’ємного з’єднання деталей і складальних одиниць за допомогою

місцевого сплавлювання або деформування з метою утворення міцних зв’язків між

їхніми атомами та молекулами.

Є понад 60

методів зварювання, які поділяються на дві основні групи: зварювання плавленням

(газове, аргонно-дугове, високочастотне, дугове та ін.) і зварювання пластичним

деформуванням (холодне, газопресове, контактне та ін.).

Застосовують і

інші види зварювання: електрошлакове, атомно-водневе, дифузне, ультразвукове,

та ін.

Переваги

1. Економія

матеріалу (зварні конструкції в середньому, легші від клепаних на 20…25%.

2. Щільність і

непроникність з’єднань.

3. Можливість

з’єднувати деталі будь-яких криволінійних профілів довільної товщини.

4. Трудомісткість

зварювального з’єднання значно менше від заклепкового.

5. Вартість малосерійних зварних конструкцій

приблизно в два рази нижча від вартості стального литва або поковок.

6.

Безшумність технологічного процесу зварювання і можливість автоматизації його.

Недоліки

1. Складність

перевірки якості шва.

2.Можливість порушення фізико-хімічних

властивостей з’єднуваних деталей у зоні зварювання.

3.Висока концентрація напруг у зоні

зварювальних швів.

4.Концентрація напруг знижує міцність

з’єднання, особливо при ударних і вібраційних навантаженнях.

Основні

види зварних з’єднань і типи швів.

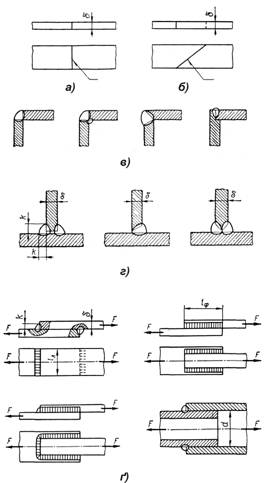

Стикове

з’єднання

(рис. 17, а, б) двох деталей, розташованих в одній площині, є найраціональнішим

видом зварного з’єднання. Характеризується високою міцністю (при всіх видах

навантажень) і практично необмеженою товщиною з’єднувальних деталей виробу.

Рис. 17. Зварні з’єднання:

а, б – стикові, в – кутові, г

– таврові, ґ – напускні

Кутове

з’єднання

(рис. 17, в) двох деталей, розташованих під будь-яким кутом (найчастіше 900)

і зварених у місці примикання їх країв, застосовують для виготовлення захисних

засобів, тари, та інших виробів, деталі яких сприймають невеликі навантаження.

Таврове

з’єднання

– це зварне з’єднання, в якому до бічної поверхні однієї деталі виробу примикає

під кутом і приварена торцем інша деталь (рис.

У напусткових з’єднаннях з’єднувані деталі

розташовані паралельно і частково перекривають одна одну (рис. 17, ґ).

Зварні шви утворюються в результаті

кристалізації металу зварювальної ванни. Вони поділяються за такими ознаками:

за протяжністю неперервні і переривчасті; за положенням у просторі – на нижні,

горизонтальні, вертикальні і стельові (рис. 18, а); за зовнішньою формою – на

опуклі, плоскі і угнуті (рис. 18, б).

Рис. 18. Зварні шви. На схемі

а: 1 – шов нижній, 2 – горизонтальний,

3 – вертикальний, 4 – стельовий

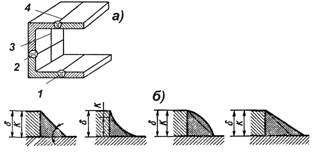

Залежно від

напрямку валика шва і сили F , що діє

на деталь напусткового з’єднання, умовно прийнято називати шви: лобовими

– при перпендикулярному розташуванні сили F

і валика шва (рис. 19, а), фланговими – при паралельному

розташуванні валика шва і сили F

(рис. 19, б) та комбінованими (рис. 19, в).

Рис. 19. Види напусткових

з’єднань

Розрахунок зварних з’єднань. Стикові з’єднання розраховують лише

за нормальними напруженнями розтягу (стиску):

![]() ,

(22)

,

(22)

де F – сила, що розтягує або стискує з’єднання; ![]() – довжина шва

(рис. 20);

– довжина шва

(рис. 20);

δ – товщина з’єднувальних

деталей; ![]() – допустиме напруження

розтягу (стиску) зварного шва.

– допустиме напруження

розтягу (стиску) зварного шва.

Рис. 20

Для напусткових

з’єднань рівняння міцності шва має вигляд:

![]() , (23)

, (23)

де ![]() – сумарна довжина шва;

– сумарна довжина шва;

![]() – катет шва (рис. 18); Азр

– площа розрахункового

(небезпечного) перерізу.

– катет шва (рис. 18); Азр

– площа розрахункового

(небезпечного) перерізу.

Для з’єднань із

кількома швами за розмір ![]() беруть сумарну довжину

швів, наприклад для з’єднання комбінованими швами (рис. 19, в)

беруть сумарну довжину

швів, наприклад для з’єднання комбінованими швами (рис. 19, в) ![]() , тут

, тут ![]() – довжина лобового, а

– довжина лобового, а ![]() – довжина флангового швів.

– довжина флангового швів.

Міцність таврових

з’єднань, здійснених кутовими зварними швами без підготовки кромок, оцінюють за

напруженнями зрізу в зварних швах. Згідно з схемою навантаження (рис. 20)

максимальне напруження зрізу виникає в точках кінців шва і дорівнює:

![]() ,

(24)

,

(24)

де – ![]() ;

; ![]() ;

; ![]() – напруження зрізу від

дії відповідних навантажень.

– напруження зрізу від

дії відповідних навантажень.

![]() – осьовий момент опору

перерізу одного шва в площині його руйнування.

– осьовий момент опору

перерізу одного шва в площині його руйнування.

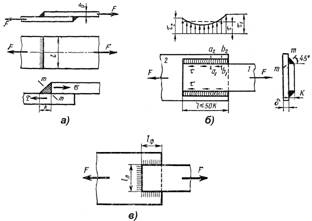

Задача №1

Розрахувати

шов, що з’єднує два листи завтовшки ![]() = 8 мм із сталі Ст3. Рис.(21), якщо F = 50 кН. Зварювання

ручне електродом Е42.

= 8 мм із сталі Ст3. Рис.(21), якщо F = 50 кН. Зварювання

ручне електродом Е42.

Рис. 21

Розв’язок

1. Визначаємо

допустиме напруження розтягу основного металу, прийнявши для Ст.3 ![]() = 225МПа і

потрібний коефіцієнт запасу міцності

= 225МПа і

потрібний коефіцієнт запасу міцності

![]() = 1,4, дістанемо:

= 1,4, дістанемо:

![]() МПа.

МПа.

2. За допомогою табл. 3.1 [1], стор. 9 визначаємо

допустиме напруження шва при розтягу

![]() МПа.

МПа.

1.

З

рівняння міцності ![]() дістанемо:

дістанемо:

![]() .

.

Додаємо (5…10) мм

можливий непровар на початку і кратер у кінці шва, приймаємо ![]() мм.

мм.

Задача №2

Розрахувати

лобовий шов (рис. 22) що з’єднує два листи завтовшки d= 8мм зі сталі Ст3.

Розтягуюча сила F =100 кН. Зварювання ручне електродом Э42. У розрахунках

прийняти: коефіцієнт запасу міцності [n] = 1,45.

Розв’язок

1.

Допустиме

напруження розтягу основного металу:

![]() ,

,

де ![]() – межа текучості для

Ст. 3,

– межа текучості для

Ст. 3, ![]()

[sp] = 200/1,45 = 137,9 МПа.

2. Допустиме напруження шва

при зрізі:

2. Допустиме напруження шва

при зрізі:

[tзр]е=0,6 [sp]=0,6×137,9=82,7 МПа.

3. З рівняння міцності:

tзр = F/(2 0,7kl) £ [tзр]′,

приймаючи k = d=

дістаємо

![]() ³ F/(1,4 k [tзр]’) =

³ F/(1,4 k [tзр]’) =

= 100×10-3/1,4×8×82,7 = 107,9 » 108 мм.

Враховуючи можливість

технологічних дефектів зварювання приймаємо: ![]() мм.

мм.

Задачіа

№3

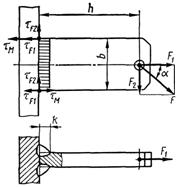

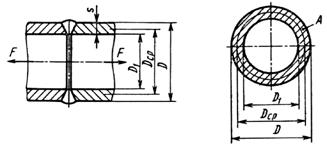

Розрахувати зварний металевий

кронштейн, який являє собою стикове з’єднання двох труб із зовнішнім діаметром

D =

(рис. 23). Матеріал труб – сталь Ст 3, для якої [sр] = 160 МПа.

Рис. 23

Розв’язок

1. З умови міцності на розтяг:

[sр] = F/(pDсерS) £ [sр]’

визначаємо товщину стінки труби S = F/(pDсер[sр]). Умовно за ГОСТ 3262-75

приймемо Dсер »

Тоді , S = 0,2×106 / (p×0,105×160×106) =

2. За ГОСТ 3262-75 підбираємо трубу з зовнішнім

діаметром

3. Для виконання шва вибираємо ручне дугове зварювання

електродом Э42.

4. Допустиме напруження для зварного шва:

[sp]’=0,9×[sp]=0,9×160=144 МПа.