Лекція №4

МЕХАНІЧНЕ

ОЧИЩЕННЯ СТІЧНИХ ВОД

За допомогою механічного очищення із стічних

вод видаляють найбільш крупні нерозчинні домішки неорганічного та органічного походження.

Очищення

досягається за допомогою різних фізичних сил – гравітаційних, відцентрових

тощо. Основними спорудами механічного очищення є решітки, пісковловлювачі,

відстійники, фільтри, гідро циклони та центрифуги.

Відстоювання – це процес гравітаційного

осідання твердих не розчинних домішок у воді під дією гравітаційних сил. На

процес відстоювання впливають дві групи факторів:

- характеристики домішок ;

- характеристики водного

середовища.

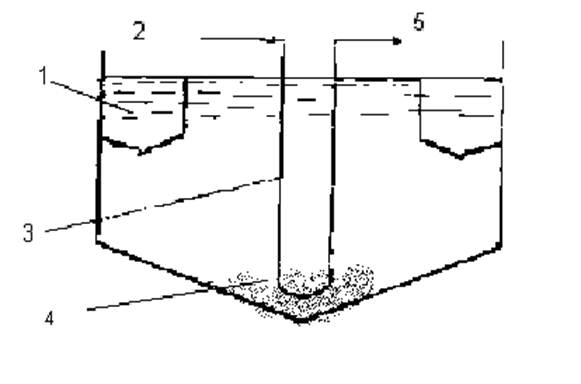

Рис.1 Схема пісковловлювача з круговим рухом води :

1 – кільцевий жолоб, 2 – подача води на гідроелеватор; 3 –

гідроелеватор,

4 – зона накопичення піску, 5 – відведення піскопульпи

На станціях очищення води найчастіше використовують три типи

відстійників:

1.

горизонтальні;

2.

вертикальні;

3.

радіальні.

Схема горизонтальних відстійників схожа

з горизонтальними пісковловлювачами. Але відстійники,

на відміну від пісковлювачів, мають більші розміри і

застосовуються менші швидкості води для осідання часток порівняно невеликих розмірів.

У відстійниках затримуються

нерозчинені домішки розмірами 0.08 – 0.2 мм.

Горизонтальні використовується на станціях очищення води при добових

витратах стічних вод від 10- 20 тис. м3/ добу.

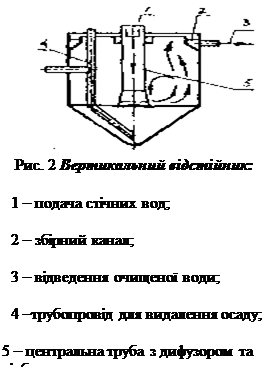

Вертикальні використовуються при

витратах стічних вод не менше 5 тис. м3/добу.

Радіальні відстійники є різновидом горизонтальних і застосовуються для прояснення води, що

містить понад 2 г/дм3 завислих речовин. Вони являють собою круглі

резервуари, обладнані трубопроводами, що підводять і відводять воду,

водозбірними і водорозподільними пристроями, а також обертовими фермами із

скребками для видалення осаду.

1 Фільтрування

Фільтруванням називають процес розділення неоднорідних

систем (суспензій) за допомогою пористих перегородок, які затримують одну

(тверду) фазу цих систем і пропускають іншу (рідку). На практиці очищення

стічних вод доводиться мати справу з розділенням суспензій на рідку фазу і

вологий осад. Апарат, у якому здійснюється цей процес, називають фільтром.

Фільтр у найпростішому вигляді являє собою посудину, розділену

фільтрувальною перегородкою. По різні боки перегородки створюють різницю

тисків, під дією якої здійснюється транспортування рідини через перегородку і

затримання на ній осаду. Цей процес розділення суспензії називають фільтруванням

із затриманням осаду. У випадку, якщо тверді часточки проникають у

пори фільтрувальної перегородки, затримуючись у них і не утворюючи осаду,

процес називають фільтруванням із закупорюванням пор.

Залежно від способу створення різниці тисків по обидва боки

фільтрувальної перегородки розрізняють процеси фільтрування за сталої різниці

тисків, за сталої швидкості та за

змінних різниці тисків і швидкості. Слід віддавати перевагу фільтруванню з

утворенням осаду, що практично виключає закупорювання пор перегородки і, відповідно, не призводить

до збільшення її опору. Такий вид фільтрування спостерігається за достатньо

високої концентрації твердої фази в суспензії (понад 1 % об'єму).

У разі фільтрування із закупорюванням пор перегородки ускладнюється її регенерація, і тому цей спосіб

використовують рідко. Такий вид фільтрування

називають проясненням і застосовують за концентрації твердих

часточок у суспензії менш як 0,1 % об'єму. Під час фільтрування суспензій з

невеликою концентрацією тонко дисперсної твердої фази часто застосовують

фільтрувальні допоміжні речовини (діатоміт, азбест, перліт, целюлозу,

активоване вугілля, ; деревне борошно), які перешкоджають проникненню твердих

часточок у пори фільтрувальної перегородки.

Осади, що утворюються на фільтрувальній перегородці, бувають

нестисливі і стисливі. Нестисливими називають осади, в яких

пористість (відношення об'єму пор до об'єму осаду) не зменшується при

збільшенні різниці тисків. До практично нестисливих належать осади неорганічних

речовин з розміром часточок понад 100 мкм (пісок,

карбонат кальцію тощо). Стисливими називають такі осади,

пористість яких зменшується, а опір рідини зростає при збільшенні різниці

тисків у процесі фільтрування. До сильно стисливих належать осади гідроксидів

металів (міді, алюмінію, заліза тощо), які складаються з агрегатів, що легко

деформуються.

Через малий розмір пор у фільтрувальній перегородці і в

шарі осаду, а також невелику швидкість руху рідкої фази в порах фільтрування

відбувається в ламінарній зоні.

Під час фільтрування стічних і природних вод, що містять

завислі речовини, крізь шар допоміжних матеріалів (пісок, діатоміт, деревне

борошно та ін ) може спостерігатись відкладання

завислих речовин на поверхні фільтрувального шару (плівкове фільтрування) або в

порах фільтрувального шару, а також одночасне утворення плівки і відкладання

завислих речовин у порах завантаження. В процесі фільтрування крізь зернисте

завантаження відбуваються два протилежних процеси: адгезія затримуваних

часточок до мікроповерхні (кольматація)

та відрив раніше прилиплих часточок і перенесення їх гідродинамічними силами

потоку (суфозія).

Залежно від фільтрувального шару розрізняють фільтри:

·

із зернистим завантаженням

(фільтрувальний шар — кварцовий пісок, керамзит, мармур, аглопорит, дроблений

антрацит, шунпзит, магномаса,

пінополістирол та ін.);

·

сітчасті (фільтрування крізь сітку з розміром

комірок 40 мкм), тканинні (фільтрування крізь

бавовняні, сукняні, льняні, скляні або капронові тканини);

·

намивні (фільтрувальний шар — деревне борошно,

азбестове кришиво, діатоміт тощо) Зернисті фільтри застосовують для

відокремлення грубодисперсних часточок, тканинні — тонкодисперсних і намивні — для очищення тонкодисперсних часточок малокаламутних

вод.

Залежно від швидкості фільтрування зернисті фільтри

поділяють на:

1. повільні (0,1—0,2 м/год);

2. швидкі (5,5—15 м/год);

3. надшвидкі (понад 25 м/год).

За величиною зерен

фільтрувального завантаження розрізняють фільтри:

·

дрібнозернисті (повільні

фільтри з розміром зерен верхнього шару піску 0,3— 1

мм);

·

середньозернисті (швидкі

фільтри з розміром зерен верхнього шару піску 0,5—0,8

мм);

·

великозернисті (попередні фільтри з розміром зерен верхнього шару піску 1—2 мм).

Фільтри, завантажені однорідним шаром фільтрувального

завантаження, називають одношаровими. Фільтри, завантажені неоднорідним за

щільністю і розміром зерен завантаженням, —

багатошаровими.

Зерна фільтрувального завантаження характеризуються

ефективним діаметром зерен і коефіцієнтом неоднорідності.

Ефективний діаметр зерен для піску відповідає калібру

сита, крізь яке проходить 10 % даного піску. Коефіцієнтом неоднорідності

називають відношення 80 %-го калібру піску до 10 %-го. Цей коефіцієнт

зазвичай приймають таким, що дорівнює 1,5—2,2. Механічну міцність

фільтрувальних матеріалів характеризують стиранням і подрібненням. Хімічна

стійкість зернистих матеріалів визначається поведінкою їх у нейтральному

(водний розчин хлориду натрію), лужному (водний розчин гідроксиду натрію) і

кислотному (водний розчин хлоридної кислоти)

середовищах.

Фільтрувальні завантаження розміщують на підтримувальних

шарах гравію або щебеню, товщина якого залежно від

будови фільтра і умов фільтрування змінюється в межах 2—4...16—32 мм. Фільтри

виконують відкритими і напірними з подаванням очищуваної

води згори вниз, знизу вгору і одночасно в обох напрямках із сталою або змінною

швидкістю.

Під час фільтрування зернисте завантаження поступово

забруднюється, що призводить до зростання втрати напору. Фільтрувальну здатність

фільтра відновлюють промиванням. Проміжок часу між двома промиваннями називають

фільтроциклом Останній

залежить від кількості і властивостей часточок, що забруднюють воду, розміру зерен та пористості фільтрувального завантаження, а також

швидкості фільтрування. Кількість забруднень, затриманих протягом фільтроциклу, називають ємністю фільтра.

Мікрофільтри і барабанні сітки застосовують для

грубого прояснення (проціджування) води. Швидкість фільтрування приймають з

розрахунку 10— 25 л/(с • м2). Втрати напору на мікросітці

становлять 0,2 м, а загальні втрати на установці — близько 0,5 м. Лінійна

швидкість обертання барабана становить 0,1—0,5 м/с. Сітку промивають водою під

напором 0,15—0,20 МПа.

Повільні фільтри являють собою залізобетонні або цегляні резервуари

прямокутної чи круглої форми, заповнені кварцовим піском і підтримувальним

шаром щебеню. Висота шару кварцового піску залежно

від розмірів його зерен (мм) приймається такою, що

дорівнює: 0,3...1 — 800 мм; 1 ...2 — 500 мм; гравію або щебеню:

2...20 — 100 мм; 20...40 — 150 мм. Висота шару всього завантаження повинна

становити 1300 мм. Швидкість фільтрування на повільних фільтрах залежить від

вмісту завислих речовин у прояснюваній воді і

становить 0,2—0,1 м/год (за вмісту завислих речовин 25 мг/л і менше). Ємність

залежить від властивостей зависей, і фільтри чистять, як правило, один раз на

10—30 діб.

Попередні фільтри використовують для попереднього

прояснення води з каламутністю понад 50 мг/дм3 перед подаванням на

повільні фільтри. Швидкість фільтрування становить 3—5 м/год. За каламутності

води 100 мг/дм3 швидкість фільтрування приймають такою, що дорівнює

5 м/год.

Великозернисті фільтри завантажують кварцовим піском або

іншими матеріалами. За розміру зерен піску 1-2 мм

висота шару завантаження знаходиться в межах 1,5—2 м і швидкість фільтрування

становить 10—1 2 м/год, а при 1,6-2,5 мм — відповідно 2,5—3 м і 13—15 м/год.

При збільшенні швидкості фільтрування від 5 до 50 м/год тривалість фільтроциклу зменшується від 15— 20 до 0,75—1 год.

Швидкі фільтри використовують для прояснення вод з

каламутністю 8— 12 мг/дм3 і мають швидкість фільтрування 5,5—15

м/год. Швидкі фільтри розділяють на безнапірні і напірні, що працюють

підтиском, який створює насос (помпа). Висоту шару завантаження встановлюють залежно

від діаметра його зерен. За розмірів зерен завантаження 0,50...1,25 мм висота шару становить 700

мм; за 0,7...1,6 - 1200...1300 мм; за 0,8...2,0 - 1800...2000 мм. Швидкість

води в підвідних трубопроводах і каналах дорівнює 0,8—1,2 м/с. Висота шару завантаження

повинна становити не менш як 2 м.

Для розділення суспензій фільтруванням у промисловості

використовують надзвичайно велику кількість різноманітних конструкцій фільтрів

періодичної та безперервної дії з використанням вакууму або тиску:

·

нутч-фільтри періодичної дії,

що працюють під вакуумом;

·

фільтр-преси, що працюють під

тиском;

·

автоматизовані фільтр-преси з

горизонтальними камерами (ФПАКМ);

·

листові і патронні фільтри;

·

стрічкові і барабанні

вакуум-фільтри різних модифікацій.

Запитання

для контролю

1.

Застосування механічного очищення стічних вод.

2.

Основні споруди механічного очищення води.

3.

Відстоювання стічної води.

4.

Фільтрування та його особливості для очищення стічних вод.

5.

Види фільтрів.

6.

Параметри роботи фільтрів.

7.

Цикли роботи фільтрів.

8.

Швидкі і повільні фільтри.