3.1 Загальні особливості кривошипних ковальсько-штампувальних машин

Одночасно з

паровими та привідними молотами та пресами широке розповсюдження в ковальсько-штампувальному

виробництві (КШВ) отримали кривошипні ковальсько-штампувальні машини (КШМ).

Спочатку вони виконували одну операцію. З поступовим удосконаленням конструкції

ці машини здійснювали дві, три і більше ковальських операцій.

До числа

таких машин зараз відносять вертикальні кривошипні преси,

горизонтально-кувальні машини, вертикально-кувальні машини, преси та ножиці для

різки металу, згинальні преси, машини для холодного висаджування та інші.

Всі ці

машини пов'язані однією основною ознакою – наявністю в них кривошипно-шатунного

механізму, за допомогою якого наноситься удар по поковці чи здійснюється тиск

на неї. Найбільш характерними представниками цього виду машин є вертикальні

кривошипні преси та горизонтально-кувальні машини (ГКМ).

Вертикальні

кривошипні преси з'явилися у ХІХ ст. та зараз широко застосовуються для

гарячого та холодного об'ємного штампування, обрізки заусенців,

листового штампування. Особливо прогресивним з цього класу машин виявився

кривошипний гарячештампувальний прес (КГШП), на якому

можна виготовляти поковки такого ж типу, що і на штампувальних молотах, але

значно швидше та з вищою точністю.

ГКМ

з'явились в 1835 році для висадки головок болтів. З покращенням конструкції цих

машин галузь застосування їх розширилась. Зараз їх використовують для гарячого

висаджування, осадки та прошивання середніх та дрібних поковок. Поруч з ГКМ

отримали широке розповсюдження машини подібного класу – висадочні автомати, на

яких, в холодному стані, виготовляють болти, гайки, шайби та інші дрібні

вироби.

В

конструкції сучасних кривошипних машин передбачена наявність таких вузлів як

фрикційна муфта та гальмо, відмова в роботі яких веде до важких наслідків для

операторів. Тому ці вузли постійно вдосконалюються та проводиться жорсткий

моніторинг їх експлуатації, що дозволяє підвищити надійність їх роботи. Разом з

тим сьогодні відомі безмуфтові механізми приводу рухомих частин пресів з

кращими умовами праці робітників.

3.2 Принцип

дії кривошипних КШМ

Кривошипними

КШМ називають машини, які виконують ковальсько-штампувальні роботи зусиллям, що

створюється кривошипно-шатунним механізмом, ексцентриками, системою важелів,

кулачків, шестерень та інших механічних передач.

Таким чином

принцип дії кривошипних машин полягає у перетворенні обертового руху приводу за

допомогою кривошипного механізму певної модифікації у зворотно-поступальний рух

повзуна з закріпленим на ньому інструментом. Найбільш розповсюдженим видом

машин цього класу є кривошипні преси вертикальної конструкції (рис. 3.1).

Рис. 3.1 – Кінематична

схема кривошипного пресу

1 – електродвигун

(привід), 2 – пасова передача, 3 – маховик, 4 – кривошипний вал, 5 – шатун, 6 –

повзун, 7 – стіл, 8 – муфта, 9 – гальмо.

Основними

структурними елементами кривошипних пресів є головний привід ГП (поз. 1, 2 та 3

на рис. 1.1), головний виконавчий механізм ГВМ (поз. 4, 5, 6 і станина пресу)

та система вмикання пресу (поз. 8, 9).

Перетворення

енергії обертового руху приводу в енергію деформування металу обумовлене

наявністю кінематичних зв’язків між всіма рухомими частинами механічного пресу.

Це виключає залежність швидкості руху робочого інструменту від механічних

характеристик оброблюваного матеріалу.

Отже

кривошипний вал пресу разом з шатуном та повзуном складають головний виконавчий

механізм пресу. Конструкція цього механізму визначає загалом будову пресу та

його розміри.

3.3 Переваги та недоліки використання кривошипних КШМ

Механічні

преси, завдяки своїм високим експлуатаційним якостям, економічності та простоті

керування отримали широке розповсюдження в сучасній машинобудівній галузі.

На

механічних пресах можна виконувати різноманітні роботи з гарячого та холодного

штампування, зокрема:

–

гаряче штампування великих, середніх та малих за

габаритами поковок також видавлювання поковок;

–

обрізку заусенця поковок, що

відштамповані на інших КШМ, як в гарячому так і в холодному стані;

–

холодне штампування різноманітних виробів з листового

матеріалу, включаючи всі технологічні операції – різку, згинання, вирубку,

пробивання, витягування, формування та ін.;

–

холодну та гарячу різку прокату.

Кривошипним

КШМ, на відміну від молотів та гідравлічних пресів, характерні ряд переваг –

точність штампування, відносна безшумність роботи, достатня швидкохідність,

відсутність дорогих та складних фундаментів, а також простота оснащення

засобами механізації та автоматизації.

В останні

часи кривошипні преси та механічні пресавтомати все

більше витісняють молотове обладнання. Номінальне зусилля кривошипних пресів

може становити від кількох тон до десятків МН. Зокрема, згідно ГОСТ 6809-87 кривошипні гарячештампувальні

преси виготовлять зусиллям від 6,3 до 63 МН. Деякими корпораціями

розроблені та виготовлені унікальні кривошипні преси зусиллям 100, 140 і навіть

160 МН.

До недоліків

кривошипних КШМ в порівнянні з молотами можна віднести їх більшу вартість та

меншу універсальність. Крім того, кривошипні КШМ схильні до заклинювання кривошипно-повзунного механізму, що вимагає спеціальних

аварійних робіт, іноді, з певними труднощами.

3.4 Класифікація кривошипних машин

Ознак

класифікації кривошипних машин досить багато. Класифікацію можна приводити за

кінематичною ознакою, т.т. структурі кінематичного

ланцюга передавального механізму, за розміщенням площини руху повзуна та

положенням кривошипу, за числом виконавчих механізмів та ін.

Найбільш

загальноприйнятою є класифікація кривошипних машин за технологічною ознакою

(рис. 3.2), оскільки особливості технологічного процесу обумовлюють і

конструкцію машини.

Розрізняють

три основні групи кривошипних машин – преси для листового штампування,

об'ємного штампування та преси для металопорошків.

Преси для

листового штампування є більш універсальні, їх штамповий простір та величина

ходу повинні бути досить великими. Преси для об'ємного штампування мають менший

штамповий простір в порівнянні з габаритами машини, вони мають мати високу

жорсткість конструкції.

В кожній

групі пресів можна виділити підгрупу пресів загального призначення та

автоматів, які використовуються для обробки певного типу деталей та оснащені

механізмами для автоматизації процесу штампування.

Рис. 3.2 - Класифікація

кривошипних пресів за технологічною ознакою

3.5 Передаточні механізми кривошипних машин

В будь-якій

кривошипній машині (пресі) є виконавча чи робоча ланка повзун, за допомогою якого переміщується інструмент – штамп. Повзун

є останньою ланкою виконавчого механізму.

В якості початкової чи ведучої ланки в кривошипному пресі переважно

застосовують кривошип, рідше кулачок

(ексцентрик).

Технологічні

вимоги для виконання певної операції обумовлюють той чи інший характер

переміщення робочої ланки та тип застосовуваного передаточного механізму. Зміна

кінематичних параметрів руху повзуна може бути досягнута варіюванням структури

та розмірів передаточного механізму.

Основні типи

передаточних механізмів кривошипних машин для обробки тиском показані на рис. 3.3.

Рис. 3.3 – Кінематичні

схеми кривошипних механізмів:

а – кривошипно-коромисловий;

б – кривошипно-повзунний; в – кривошипно-колінний; г

– двохкривошипний з двома ступенями руху; д – двохкривошипний колінно-повзунний;

е – кривошипно-клиновий; ж – кривошипно-круговий;

з – кривошипно-кулісний

3.6 Характер зв'язку між виконавчою та ведучою ланками кривошипного механізму

Повзун, що

переміщує штамп в кривошипних КШМ, здійснює заданий зворотно-поступальний рух

при роботі кривошипно-важільного механізму того чи іншого типу. В наслідок

жорсткості механічного зв'язку зміна швидкості повзуна відповідає певному

закону та не залежить від характеру виконуваної операції. Час одного

зворотно-поступального руху повзуна відповідає циклу роботи пресу. Двічі за цикл в крайніх положеннях повзуна його

швидкість дорівнює нулю. Крива швидкості повзуна в функції часу v(t) є синусоїдою або іншою більш

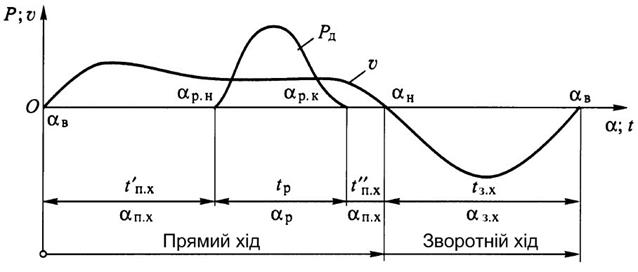

складною, але гармонічною функцією (рис. 1.4).

Рис. 1.4 – Зміна зусилля

деформування Рд

та швидкості v при

подвійному ході повзуна

Момент

контакту інструменту з металом заготовки під час прямого ходу повзуна

відповідає початку робочого ходу преса,

якому відповідає проміжне положення кривошипного валу – кут αр.н; закінченню

робочого ходу буде відповідати кут αр.к. Кут αр на якій повернеться кривошипний вал на протязі

робочого ходу, називають робочим кутом:

αр=αр.н-αр.к.

Кут αр залежить від

характеру процесу деформування та розмірів початкової заготовки.

Решту

частину прямого ходу повзуна називають холостим ходом. В загальному випадку

можливе існування двох його ділянок:

1) від

крайнього верхнього положення повзуна αв

до початку робочого ходу:

![]() .

.

2) після

закінчення робочого ходу до крайнього нижнього положення повзуна:

![]() .

.

Таким чином,

кут повороту кривошипного валу при прямому ході повзуна

![]() .

.

Друга

ділянка холостого ходу існує при виконанні лише деяких технологічних операцій:

пробиванні, обрізанні і т.п. В цих випадках процес деформування закінчується

раніше ніж повзун дійде до свого крайнього нижнього положення. При карбуванні

чи об'ємному штампуванні, а також згинанні, друга ділянка прямого ходу повзуна

відсутня ![]() .

.

При

зворотному холостому ході, під час якого не здійснюється корисної роботи,

повзун вертається в крайнє верхнє положення. Кривошипний вал під час цього

повертається на кут

![]() .

.

Якщо

обертання кривошипного валу є рівномірним, то час повороту t прямо пропорційний кутам повороту

![]() ,

,

де ω=πn/30 – колова швидкість обертання кривошипного валу,

рад/с; n – число ходів повзуна пресу

в хвилину, яке рівне частоті обертання ведучого кривошипного валу, хв-1;

α – кут повороту кривошипу, рад.

Час одного

подвійного ходу повзуна буде рівний часу прямого tп.х та зворотного tз.х

ходів:

![]() .

.