8 ОСНОВНІ ВИДИ КРИВОШИПНИХ КОВАЛЬСЬКО-ШТАМПУВАЛЬНИХ МАШИН

8.1 Універсальні листоштампувальні механічні преси

Тонкостінні

вироби, отримувані з листового матеріалу, знайшли широке використання в різних

галузях промисловості. Для їх виробництва застосовують кривошипні

листоштампувальні (холодноштампувальні) преси (рис. 8.1). Вони забезпечують високу продуктивність та достатню точність штампованих

виробів.

Габаритні

розміри листоштампувальних виробів коливаються в дуже широких межах: від шайб

приладів та годинників до деталей кузовів автомобілів. Товщина листового

матеріалу для холодного штампування складає від 0,1 до

Вибір пресу

для листового штампування визначається габаритами виробу та зусиллям, яке

необхідне для виконання операцій штампування.

Рис. 8.1 – Схема універсального листоштампувального пресу простої дії

для вирубки, пробивання.

1 – електродвигун, 2 –

шків; 3 – пасова передача; 4 – маховик; 5 – кривошипний вал; 6 – станина; 7 –

шатун; 8 – повзун; 9 – штампи.

Для

вирубування, пробивання, обрізки та інших простих операцій застосовують

листоштампувальні універсальні преси. Переважно це преси простої дії. В них

використовується один повзун, який за допомогою закріпленого інструменту

виконує основну операцію штампування. Ці преси іноді оснащують притискними

подушками. До групи універсальних пресів відносять одностійкові

та двохстійкові преси як з закритим, так і відкритим

приводом.

Кривошипні одностійкові преси випускають зусиллям 63...2000 кН з числом ходів 110...35 за хв. Для полегшення видалення

штампованих виробів часто застосовують преси з наклонною

станиною зусиллям 63...1600 кН з числом ходів

170...37 за хв. Повзун приводиться в рух кривошипно-шатунним механізмом.

Для

штампування деталей великих габаритних розмірів застосовують двохстійкові двохкривошипні або чотирьохкривошипні преси. Багатокривошипні

преси дозволяють виготовляти деталі із значним ексцентриситетом прикладання

навантаження. Двохкривошипні преси випускають

зусиллям 1,6...20 МН з числом ходів 17...6 за хв. Потужність їх головного

приводу коливається в межах від 20 до 130 кВт. Чотирьохкривошипны

преси виготовляють зусиллям 4...20 МН з числом ходів 18...5 за хв.

Потужність основного електродвигуна цих пресів 22...95 кВт.

8.2 Листоштампувальні кривошипні преси для витягування

При

витягуванні складних деталей часто необхідно крім виконання основного процесу

витягування, виконувати притискання країв листової заготовки. Для цього

використовують преси подвійної дії. В цих пресах передбачено два повзуна:

зовнішній – для притискання заготовки та внутрішній – для виконання заданої

технологічної операції. Такі преси називають пресами подвійної дії (рис. 8.2).

Щоб уникнути утворення складок по краях заготовки, притискний повзун 1 має затискати заготовку до того, як

вступить в роботу основний повзун 2.

При зворотному ході першим має почати підніматись основний повзун і лише потім

притискний.

а

б

Рис. 8.2 – Схема роботи

листоштампувального пресу подвійної дії (а)

та графік руху повзунів (б). 1 –

зовнішній притискний повзун, 2 – внутрішній витяжний повзун, 3 – кулачки

головного валу

Такий процес

роботи можливий лише в тому випадку, якщо кожний повзун має окремий привід.

Основний повзун (внутрішній) приводиться від колінчастого валу. На цьому ж валу

посаджені кулачки, які керують рухом притискного повзуна. Надаючи кулачкам

відповідної конфігурації, можна забеспечити необхідну

послідовність руху повзунів. Конструкції сучасних пресів передбачають і інші

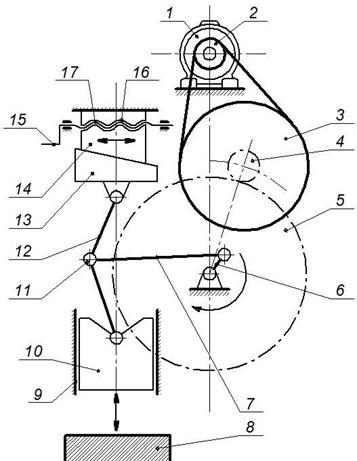

багатоланкові кривошипно-важільні механізми приводу повзунів (рис. 8.3),

робота яких є більш надійною. Преси подвійної дії розраховані на зусилля

1,6...10 МН з числом ходів 15...5 за хв. Потужність їх основного

електродвигуна 20...90 кВт.

Рис. 8.3 – Вісьмиланковий ГВМ пресу подвійної дії для витяжки

В рідких

випадках використовують преси потрійної дії (рис. 8.4). Вони мають три повзуна:

два верхніх – зовнішній 1 та

внутрішній 2 та один нижній 3, який рухається в середині столу

преса. Два верхніх повзуна працюють так само як і в пресах подвійної дії, а

нижній повзун призначений для витяжки листа в сторону, протилежну витяжці, яку

виконує верхній внутрішній повзун.

Рис. 8.4 – Схема роботи

листоштампувального пресу потрійної дії

Преси

потрійної дії застосовують для витягування складних габаритних деталей.

8.3 Кривошипні гарячештампувальні преси

Кривошипні гарячештампувальні преси (КГШП) призначені для гарячого об’ємного

штампування та штампування видавлюванням. Їх також використовують для гарячого

та холодного калібрування поковок.

Гарячештампувальні преси являють собою досить прогресивні машини, які

успішно конкурують з штампувальними молотами. Штампування на них виконують

також в багаторівчакових штампах з більшою

продуктивністю та точністю ніж на молотах. Тиск повзуна та кінцеве положення

штампів на кожному ході пресу є постійними. Це забезпечує постійність розмірів

та механічних властивостей поковок.

КГШП поділяють на універсальні преси простої дії та

спеціальні преси: для видавлювання чи пресування, преси подвійної дії та преси

для штампування низьких поковок.

КГШП являють собою, переважно, вертикальні двохстійкові однокривошипні

закриті преси з відкритим та закритим приводом. Особливістю цих машин є жорстка

конструкція головних вузлів та пресу вцілому,

підсилені направляючі повзуна, збільшене число ходів повзуна.

Головні виконавчі механізми КГШП можуть бути кривошипно-повзунними, кривошипно-кулісними або

кривошипно-клиновими. Найбільш широке застосування знайшла перша схема

механізму. Для збільшення крутного моменту на головному валу преса в

передаточному механізмі застосовують одноступеневу зубчасту передачу (рис. 8.5).

Рис. 8.5 – Схема кривошипного гарячештампувального

пресу:

1 – електродвигун; 2 – маховик; 3 – проміжний вал; 4 –

шестерня;

5 – зубчасте колесо; 6 – муфта фрикційна; 7 – кривошипний

вал;

8 – гальмо; 9 – шатун; 10 – повзун.

Жорсткість кривошипно-повзунного

механізму КГШП забезпечується, в першу чергу, використанням ексцентрикового

валу. Також використовують короткі без регулювання довжини шатуни та масивні

повзуни з двома направляючими. Повзун КГШП часто виготовляють з хоботоподібним приливом, на якому виконують додаткову пару

направляючих поверхонь, що ковзають по направляючим в верхній частині станини.

Це дозволяє зменшити перекоси повзуна при ексцентричному навантаженні.

КГШП тривалий час обмежено використовувались в

наслідок труднощів, пов’язаних з виведенням пресу з заклиненого стану. Цей стан

виникає в момент проходження кривошипу в зоні "мертвого тертя" при

перенавантаженні приводу. Повзун зупиняється біля крайнього нижнього положення.

В сучасних конструкціях КГШП найбільш ефективним способом розклинювання

є використання гідравлічних гайок стяжних болтів станини.

Прогресивність КГШП в порівняні з молотами

пов’язана також з наявністю виштовхувачів поковок.

8.4 Універсальні кривошипні гарячештампувальні преси

Параметри

універсальних КГШП регламентує ГОСТ 6809. Їх виготовляють зусиллям

6,3...63 МН (останнім часом до 80 МН, іноді 160 МН преси

компанії "ТМП") при ході повзуна 200...460 мм, кількості ходів

90...35 за хв. На машинобудівних заводах виготовляють і більш потужні преси,

зусиллям до 160 МН.

В останні

роки широке розповсюдження отримали конструкції станин двох типів:

–

нероз’ємна суцільнозварна конструкція з плит в пресах з

номінальним зусиллям до 25 МН;

–

зварно-лита конструкція з відлитих основ та верхньої

траверси, які жорстко з’єднані зварювальними швами зі сталевими стійками з

товстих листів в пресах з номінальним зусиллям понад 25 МН.

–

Для

регулювання закритої висоти універсального КГШП використовують клиноподібний

стіл. Він являє собою двохклиновий пристрій (рис. 8.6). основна його

частина – клинова подушка, верхня частина якої є робочою. На неї встановлюють

штампи, а нижня є наклонною та опирається на станину

пресу. Подушку піднімають за допомогою переміщення другого - бокового клину.

Рис. 8.6 – Схема клинового стола КГШП 1 – похила опора станини, 2 – клин, 3 – клинова подушка, 4 – виступ подушки Рис. 8.7 – Схема виштовхувачів КГШП з

механічнім приводом

В пресах,

зусиллям до 16 МН, застосовують виштовхувачі з

різними механізмами приводу від головного механізму. Часто застосовують схему

показану на рис. 8.7. Верхній виштовхувач в

повзуні приводиться в дію при відхиленні шатуна від вертикалі, шляхом натиску

упору 6 на стержінь

7, важіль 8 та виштовхувач 10. Нижній виштовхувач приводиться в рух

за допомогою системи важелів від кулачка на головному валу 3.

Головний

привід КГШП здійснюється від індивідуального електродвигуна, за допомогою

клинопасової передачі на маховик проміжного валу та односторонню зубчасту

передачу. Муфта вмикання є дисковою фрикційною з електропневматичним

керуванням. Вона зблокована з тихохідним зубчастим колесом та встановлена на

ведучому ексцентриковому валу. Для зупинки головного валу преси обладнані

стрічковим гальмом, яке в останні часи часто замінюють дисковим. Сила тяжіння

рухомих частин кривошипно-повзунного механізму

збалансована змонтованими на верхній траверсі пневматичними врівноважувачами.

Практичний

досвід показує, що ефективна експлуатація КГШП залежить від надійності системи

змащення пресів. Навіть незначні неполадки в цій системі приводять до суттєвого

погіршення роботи пресу.

8.5 Горизонтально-кувальні машини

Горизонтально-кувальні машини широко застосовуються для гарячого об'ємного

штампування. Горизонтально-кувальна машина (ГКМ) являє собою механічний прес

(рис. 8.8) з горизонтальним напрямом деформуючого зусилля.

У кінематичній

схемі ГКМ крім основного кривошипно-шатунного механізму 1, 2,

3 є затискний механізм 9, 10, 11.

Останній забезпечує затискання частини заготовки, що не деформується,

запобігаючи тим самим її виштовхування зі штампу горизонтальним зусиллям ГКМ.

Рис. 8.8 – Схема

штампування на ГКМ з вертикальним

роз’ємом матриць (вид

зверху)

Штамп ГКМ складається з трьох частин: блоку пуансонів 4 і двох блоків матриць – нерухомого 6 і рухомого 8. Блок пуансонів кріпиться в головному повзуні 3, нерухома матриця 6 – в станині, а рухома матриця 8 – у

затискному повзуні. Штамп має два роз'єми: один – між блоком пуансонів і матрицями, другий між матрицями.

Причому площина роз'єму між матрицями може бути вертикальною і горизонтальною.

ГКМ з вертикальним роз'ємом матриць отримали найбільше розповсюдження.

Взаємодія механізмів

ГКМ і частин штампа в процесі штампування здійснюється за наступною

схемою (рис. 8.8). Заготовку у вигляді прутка 7, діаметром D0,

закладають у затискну частина рівчака нерухомої матриці 6 і подають вперед до упору 5. Частина прутка довжиною Lв, що

виходить за межі

затискної частини рівчака, називається набірною чи висаджувальною

частиною заготовки. Таке розташування механізмів машини, частин штампу та

заготовки передує включенню машини на робочий хід і позначено на схемі, як положення а. Після вмикання машини на робочий хід механізми і частини штампа

переміщуються послідовно до положень б

та в. У початковій

стадії повороту колінчастого вала 1

кулачок 11 через ролик 10 приводить в рух механізм 9. Затискний механізм переміщує матрицю 8 в робоче положення і здійснює щільний

затиск заготовки на довжині Lз. Після цього упор 5 відходить, а пуансон 4

приходить в зіткнення з торцем прутка 7

(положення б). При подальшому русі пуансона деформується

набірна частина прутка, заповнюючи порожнину рівчака (положення в). При зворотному ході машини з порожнини

рівчака видаляється пуансон 4, потім

відходить матриця 8, а упор 5 встановлюється у вихідне положення. Як тільки

починається відхід рухомої матриці, штампувальник виймає пруток з висадженим

кінцем з рівчака і перекладає у наступний рівчак. Цикл повторюється.

ГКМ з вертикальним роз'ємом матриць виготовляють за ГОСТ 7023-70

дванадцяти типорозмірів з зусиллям від 1 до 31,5 МН.

8.6 Спеціальні види кривошипних гарячештампувальних пресів

Крім

універсальних використовують також КГШП для процесів видавлювання та

пресування. Ці машини мають більший хід повзуна та менше число ходів в хвилину,

більшу потужність двигуна та збільшений хід нижнього виштовхувача.

Поковки

складної конфігурації часто штампують в спеціальних штампах з роз’ємними

матрицями. Для цього використовують КГШП подвійної дії . Такий прес має

додатковий притискний повзун, за допомогою якого відбувається змикання матриць

штампу. В механізмі (рис. 8.9), притискний повзун 1 здійснює упереджений рух донизу та змикає матриці раніше, ніж

почнеться пресування заготовки ходом головного повзуна 2.

Рис. 8.9 – Схема

механізму притискання КГШП подвійної дії

1 – притискний повзун; 2

– головний повзун; 3, 5 – ланки притискного механізму; 4 – головний шатун; 6 – двоплічій важіль; 7 – тяга; 8 – плече головного шатуна; 9 –

головка ланки коліна; 10 – підшипникова букса; 11 – головний кривошипний вал

В практиці

гарячого штампування використовують також КГШП для штампування низьких поковок

типу важелів, шатунів та ін. Ці машини мають збільшене число ходів повзуна, що

дозволяє зменшити тривалість контакту штампа з нагрітим металом та підвищити

його довговічність. Більша швидкодія в потужних гарячештампувальних

пресах різко збільшує динамічні навантаження в головному приводі машини. Це

компенсують відповідним зменшенням величини ходу повзуна.

Таким чином подібні преси

відносять до спеціалізованих КГШП, придатних для штампування невисоких поковок.

8.7 Обрізні механічні преси

Обрізні

преси призначені для гарячого та холодного обрізання заусенців

на поковках після штампування у відкритих штампах. Також їх можуть

використовувати для правки поковок після гарячого обрізання облою,

для просічних, вирубних операцій.

Частіше

обрізку в процесах об'ємного пластичного формування виконують в гарячому стані.

В холодному стані обрізку облою виконують лише для

дрібних поковок.

Обрізні

преси переважно виготовляють двохстійковими однокривошипними вертикальної конструкції (рис. 8.10).

Преси старих моделей мають одноколінчастий кривошипний вал, розташований паралельно

фронту преса. В нових моделях обрізних пресів кривошип виконують у вигляді

шестерні-ексцентрика, вісь обертання якого перпендикулярна фронту преса. Привод

в цих пресах виконують закритого типу.

Рис. 8.10 – Схема та

вигляд обрізного шестерне-

ексцентрикового пресу

КБ9534

Основні

параметри та розміри обрізних пресів

регламентовані ГОСТ 10026 як третє виконання однокривошипних

закритих пресів простої дії з номінальним зусиллям 1,6...25 МН.

8.8 Обрізні механічні преси

Карбувальні

преси використовують для виконання різноманітних операцій холодного об'ємного

штампування: плоского карбування, калібрування поковок, рельєфного штампування

та ін. Згідно ГОСТ 5384-89 їх випускають номінальним зусиллям

0,63...31,5 МН.

За

конструктивним виконанням карбувальні преси відносять до закритих пресів з

рамною станиною. На відміну від застарілих моделей, які мали литу станину, нові

конструкції пресів мають зварну станину, стягнуту болтами.

Основною

особливістю карбувальних пресів є кривошипно-колінне виконання головного

виконавчого механізму. Цей тип ГВМ забезпечує кінематичні та динамічні

властивості, які необхідні для операцій з малим робочим ходом та значним

деформуючим зусиллям.

Кінематична

схема пресу (рис. 8.11) складається з електродвигуна 1, на осі якого закріплений шків 2, зв'язаний через клинопасову передачу з маховиком 3 на проміжному валу. Фрикційна муфта

вмикання, яка зблокована зі стрічковим гальмом на проміжному валу, вбудована

безпосередньо в маховик. На кінці проміжного валу шпонкою закріплене мале

зубчасте колесо 4, що перебуває в

зачепленні з великим колесом 5 на

колінчастому валі 6. Велика головка

шатуна 7 зв'язана з кривошипом

колінчастого валу, а мала за допомогою пальця – з верхнім та нижнім важелями 12, що утворюють шарнір 11. Нижній важіль зв'язаний з повзуном 10, а верхній зі сталевою призмою 13, що підвішена до траверси на

пружинах.

Рис. 8.11 – Схема та

типова конструкція карбувального пресу

Відстань між

столом пресу 8 та крайнім нижнім положенням повзуна, що переміщується в

направляючих 9, регулюють клином 14. Клин пересувають вправо чи вліво за

допомогою гайки 17 та гвинта 16, який обертають рукояткою 15. Верхній штамп з

хвостовиком типу "ластівчаний хвіст" кріпиться до повзуна клином, а

нижній штамп до столу – болтами.

8.9 Обрізні механічні преси

Кривошипні ножиці відносять до

обладнання, що призначене для виконання розділових операцій. За призначенням їх

поділяють на три основні групи: листові ножиці, закриті прес-ножиці для різки

заготовок та комбіновані прес-ножиці. Кривошипні ножиці також бувають одно- та двохкривошипними. Листові ножиці являються двохкривошипними, решта типів ножиць переважно однокривошипні.

Листові

ножиці з похилими ножами (гільйотини) конструктивно являють собою двохкривошипні перси з відкритою зварною станиною, що має

нижній виліт для розміщення листа (рис. 8.12). ГВМ, як правило, має кривошипно-повзунне виконання, іноді кривошипно-важільне.

Привід ножиць виконано від індивідуального електродвигуна через клинопасову та

зубчасту одно- чи двохступеневу передачу.

Рис. 8.12 – Схема та вид

листових ножиць з похилими ножами

1 – електродвигун; 2 –

маховик та пасова передача; 3 – кривошипний вал

Для попередження перехиляння листа ножиці оснащено притискною балкою

(повзуном) з механічним важільним механізмом від головного валу. Зараз також

ножиці обладнують спеціальним гідравлічним притискачем листа. Кут між ножами зазвичай

менше подвійного кута тертя 2...6º.

Згідно ГОСТ 6282 головним

розмірним параметром листових ножиць є товщина листа, що розрізається

1,6...40 мм при ширині 1000...4000 мм.

Кривошипні

закриті ножиці для різки заготовок (сортові ножиці) мають зварну станину з передньої

та задньої плит, що з'єднані боковими планками. ГВМ цих ножиць має велику

жорсткість. Це досягається використанням ексцентрикового головного валу та

короткого шатуна без регулювання його довжини. Повзун має плоску форму по типу

супорта, що розміщений між плитами станини в подовжених направляючих

(рис. 8.13).

Рис. 8.13 – Робоча зона

сортових ножиць НГ1440 та їх вигляд:

1 – повзун; 2 –

профільний ніж; 3 – притискний плунжер; 4 – прокат; 5 – упор

Для якісної різки прутків чи

прокату сортові ножиці оснащують притискачем 3, що має гідропневматичний механізм приводу та нижнім упором 5 з таким же приводом.

Основні параметри та розміри

сортових прес-ножиць регламентує ГОСТ 8248, їх номінальне зусилля

1...16 МН.

Комбіновані

прес-ножиці призначені для різки листа, сортового прокату різного профілю та

пробивання чи висікання отворів чи пазів. Їх параметри регламентує

ГОСТ 7355.