Приклад виконання лабораторної роботи

Ціль та зміст роботи полягають в тому, щоб навчитися розробляти

токарно-револьверну операцію для заданої деталі з оформленням необхідної

технологічної документації.

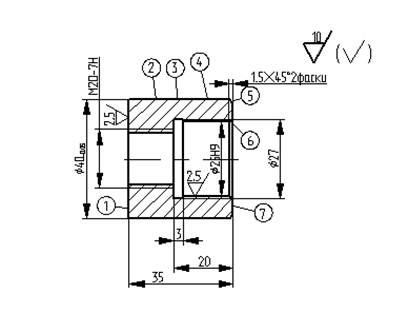

Рисунок 1. Креслення деталі.

Вихідні матеріали і дані, їх зміст і аналіз. Деталь, яку потрібно виготовити, –

втулка спеціальна (рис.1) – представляє собою тіло обертання з L<2D (D=40 мм, L=35 мм) з зовнішньою гладкою

циліндричною поверхнею без закритих уступів, без різьб, пазів, лисок і граней

на ній, без кільцевих виїмок, на торцях, з центральним крізним ступінчатим

отвором з односторонніми уступами, з різьбою в отворі, але без додаткових

отворів.

Матеріал деталі – сталь вуглеводна сірчиста А12 ГОСТ 1414-95 σв=500МН/м2;

НВ230. Маса деталі

Сталь А12 з вмістом сірки 0,3% відноситься до групи автоматних

сталей, дає при обробці різанням чисту поверхню, ламку стружку, яка легко

сходить і яку легко видалити, тобто має підвищену оброблюваність різанням.

Для встановлення об’єму механічної обробки, проводимо аналіз

деталі по поверхням (табл. 1).

Таблиця 1

|

Номер поверхні |

Форма і характеристика поверхні |

Механічна обробка |

|

1 |

Торець лівий з

шорсткістю після відрізання Ra=20 мкм |

Відрізання різцем |

|

2 |

Отвір різьбовий М20-7Н |

Свердління Ø17,4+0,53

і нарізання різьби мітчиком |

|

3 |

Канавка b=3 |

Розточка різцем |

|

4 |

Отвір точний

Ø25Н9+0,052 з шорсткістю Ra=2,5 мкм |

Свердління

Ø22,5; зенкерування Ø24,75 і розгортування

Ø25Н9 |

|

5 |

Фаска зовнішня |

Точіння одноразове |

|

6 |

Фаска внутрішня |

Зенкерування одноразове |

|

7 |

Торець правий з

шорсткістю Ra=10

мкм |

Підрізання одноразове

(після розрізки), t=2мм. |

|

8 |

Зовнішня циліндрична

поверхня з точністю середньою між h8 і h9 з шорсткістю Ra=20 мкм |

Механічної обробки не

потребує, оскільки пруток калібрований |

В якості вихідної заготовки прийнята пруткова сортова

калібрована сталь, що виготовляється холодною прокаткою або волочінням з

гарячекатаного поката. Вона має відносно більш точні розміри по січенню по ГОСТ

7417-95 Ø40-0,05, що є середнім між h8 (-0,039) і h9 (-0,062).

Тип виробництва – середньосерійний.

Доцільність револьверної обробки розглядуваної деталі

підтверджується наступними міркуваннями: деталь виготовляється з прутка, а на

верстатах цього типу механізована подача і затиск прутка; деталь може бути

оброблена шляхом послідовної участі великої кількості інструментів; виробництво

серійного типу; забезпечується ідентичність деталей, використовується робітник

невисокої кваліфікації, знижується собівартість виробу.

Проектування токарно-револьверної операції.

1. Зміст операції. Операція буде складатися із одного установа,

ряду позицій і переходів. При встановленні змісту операції керуємося правилами

і рекомендаціями по розробці револьверних операцій: обробку починаємо з

підрізання торця; свердління повинне передувати зацентрування коротким жорстким

свердлом великого діаметра з кутом 2φ=90°; починаємо свердлити ступінчатий

отвір зі свердел великого діаметра (це більш продуктивно і дає точніший

результат). У відповідності з цими рекомендаціями встановлюємо послідовність

обробки (табл. 2).

Таблиця 2

|

Номер

позиції |

Номер

переходу |

Зміст

переходу |

|

I |

1 |

Подати пруток до упора і закріпити |

|

II |

2 |

Підрізати торець, витримуючи розмір |

|

III |

3 |

Центрувати торець, витримуючи розмір d=20 мм |

|

IV |

4 |

Свердлити отвір Ø22,5, витримуючи розмір |

|

V |

5 |

Свердлити отвір Ø17,4, витримуючи розмір |

|

VI |

6 |

Зенкерувати отвір Ø24,75, витримуючи розмір |

|

VII |

7 |

Розточити канавку Ø27 шириною 3, витримуючи розмір |

|

VIII |

8 |

Зенкерувати фаску в розмір Ø28 і точити фаску

1,5×45° одночасно |

|

IX |

9 |

Нарізати різьбу мітчиком М20-7Н |

|

X |

10 |

Розгорнути отвір Ø25Н9 начисто |

|

XI |

11 |

Відрізати заготовку, витримуючи розмір |

2. Вибір верстата. Вибираємо сучасний, достатньо швидкохідний,

механізований і частково автоматизований продуктивний токарно-револьверний

верстат моделі 1Г340П, який має круглу шістнадцятипозиційну револьверну головку

з горизонтальною віссю обертання, паралельною осі обертання шпинделя верстата.

Основні

технічні характеристики верстата

|

Найбільший

діаметр оброблюваного прутка, мм |

40 |

|

Найбільший

діаметр заготовки над станиною, мм |

400 |

|

Найбільша

довжина оброблюваної заготовки, мм |

100 |

|

Частота

обертання шпинделя, об/хв. |

|

|

Верхній

діапазон |

45; 90; 180;

355; 700 і1400 |

|

Нижній

діапазон |

63; 125; 250; 500;

1000 і 2000 |

|

Подача

револьверного супорта |

|

|

Верхній

діапазон |

0,035;

0,070; 0,125; 0,24; 0,45; 0,85 |

|

Нижній

діапазон |

0,07; 0,125;

0,24; 0,45; 0,85; 1,6 |

|

Поперечна

подача, мм/об |

В два рази

менше відповідної подовжньої подачі того ж діапазону |

|

Потужність

електродвигуна, кВт |

6,0 |

Потрібно мати на увазі, що нова модель верстата в порівнянні з

верстатами цього ж типу, що випускались раніше, відрізняється наявністю командоапарата, який при повороті револьверної головки

автоматично вмикає в кожну наступну позицію вибрану частоту обертання шпинделя

в межах встановленого діапазону частот і величину подачі також в межах

встановленого діапазону подач; гідравлічного механізму подачі і затиску прутка

як каліброваного так і менш точного – гарячекатаного, а також штучних заготовок

меншої точності; копірної лінійки для обробки

конічних і фасонних поверхонь заготовки; різьбонарізного пристрою для нарізання

різьби, що розміщена в лівій частині заготовки.

3. Вибір технологічної оснастки.

В якості пристосування

використовуємо гідравлічний механізм подачі і затиску каліброваного холоднотягнутого прокату, що є при верстаті.

Для установки кожного ріжучого інструменту та упора для подачі

прутка вибираємо допоміжні інструменти (різцетримач, перехідні втулки, патрони

для мітчиків і плашок, оправки, що гойдаються для розверток та ін.), із числа

тих, що є в комплекті верстата та зображені в інструкції, що додається до

паспорту верстата.

Різальні інструменти вибираємо по довідникам і ГОСТам на різальні інструменти, при чому враховуємо

особливості їх установки і закріплення в гніздах револьверної головки. Перевага

при виборі надається інструментам з твердим сплавом, а швидкорізальним із нових

якісних сталей – із зменшеним вмістом дефіцитних матеріалів, наприклад

вольфраму.

Вимірювальні інструменти вибираємо із числа тих стандартних

граничних калібрів, що є в наявності, а для наявності використовують

штангенциркулі і мікрометри.

Всі вибрані елементи технологічної оснастки вписують у

відповідні графи ОК.

4. Визначаємо режими різання для кожного переходу для

встановлення величини і роду подачі частоти обертання шпинделя при виконанні

переходу, що розглядається. Так, наприклад, для переходу 2 при t2=2 мм; Sнорм=0,4÷0,55 мм/об; Sпасп=0,42 мм/об; vнорм=148м/хв.; nрозр=1000Vнорм/(π∙d); nрозр=1000∙148(π∙40)=1178об/хв.; nпасп=1000об/хв.; vдійсн=πdnпасп/1000=π∙40∙1000/1000=125,7

м/хв.=2,1 м/с.

Аналогічно встановлюємо режими різання для всіх переходів і

записуємо їх у відповідні графи ОК.

5. Технічне нормування операції виконуємо для кожної з переходів

(див. табл. 2). Для переходу 1 (допоміжного) допоміжний час при роботі для

прутка діаметром

Аналогічно встановлюємо основний і допоміжний час, зв’язаний з

кожним переходом, вносять його в ОК.

Результати роботи по

технічному нормуванню всіх переходів в ОК записуємо Тосн

і Тдоп кожного з переходів і далі

послідовно визначають всі елементи норми часу операції: ![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() . Ці дані Тшт і Тшт.пз занесені в ОК.

. Ці дані Тшт і Тшт.пз занесені в ОК.