Практичне заняття № 1

Тема. Аналіз технологічного комплексу як об’єкта автоматизації

Мета: ознайомлення з методикою аналізу технологічного комплексу як об’єкта

автоматизації.

Короткі теоретичні відомості

1.

Технічна характеристика

технологічного комплексу

Під час

опису технічної характеристики технологічного комплексу приводиться опис

технологічної та машинно-апаратурної схеми технологічного процесу, алгоритм

його функціонування. Наводяться характеристики основного та допоміжного

обладнання. Розглядаються фізико-хімічні

перетворення, які лежать в основі технологічного процесу, їх кінетика.

Вказуються зв’язки для кожної технологічної ділянки з попередніми і наступними,

визначається її місце у виробничому процесі.

Зокрема

потрібно привести:

–

фізико-хімічні перетворення, кінетика, технологічна схема, обладнання

(паспортні дані та конструкція), матеріальний і тепловий баланси (за потреби);

експлуатаційні та

режимні дані: навантаження (максимальне, мінімальне, характер зміни його),

частота пусків і зупинок, необхідне блокування та аварійний захист, специфіка

обслуговування;

– статичні характеристики об’єктів регулювання для різних

вхідних величин (тобто, залежність регульованої величини від переміщення

регулюючого органу та інших збурень) або відповідні функції передачі,

коефіцієнти при різних навантаженнях;

– експериментальні динамічні

характеристики об’єктів регулювання – криві розгону для різних збурень

або інші експериментальні дані (імпульсні криві розгону, частотні

характеристики);

– конструктивні та режимні дані, що необхідні для розрахункового

знаходження статичних і динамічних характеристик об’єктів регулювання. Так,

наприклад, для об’єктів регулювання температури потрібно мати геометричні

розміри та кількість трубок, розміри камер і з’єднуючих трубопроводів, масу

металу, параметри теплоносія і речовини, що нагрівається. Для об’єкта

регулювання рівня – розміри ємності, середню густину речовини, тиск парової

фази над рідиною, тощо;

– вимоги до якості процесів регулювання: допустимі відхилення

регульованої величини (короткочасні і довготривалі), максимальна допустима

тривалість регулювання, відомості про найбільші реально можливі збурення, а

також границі спрацьовування пристроїв захисту, сигналізації та блокування;

– характеристики насосів, компресорів та вентиляторів, витратні

(робочі) характеристики регулюючих органів, тощо.

Закінчується опис формуванням вимогам до системи автоматизації

технологічного комплексу.

2. Аналіз технологічного комплексу, як об’єкта керування

Під час

проведення аналізу технологічного комплексу, як об’єкта керування

необхідно провести аналіз вхідних і

вихідних величин кожного технологічного апарата, встановити зв’язки між ними в

статиці та динаміці. Визначається діапазон допустимих відхилень основних

величин, які характеризують технологічний процес, та вплив цих відхилень на

якість протікання технологічного процесу. Вказуються причини, які приводять до

порушення нормального протікання технологічного процесу. Оцінюються можливі

збурення та визначаються методи та способи їх компенсації. Наводяться статичні

та динамічні характеристики об’єктів регулювання (визначені експериментально

або розраховані аналітичним шляхом).

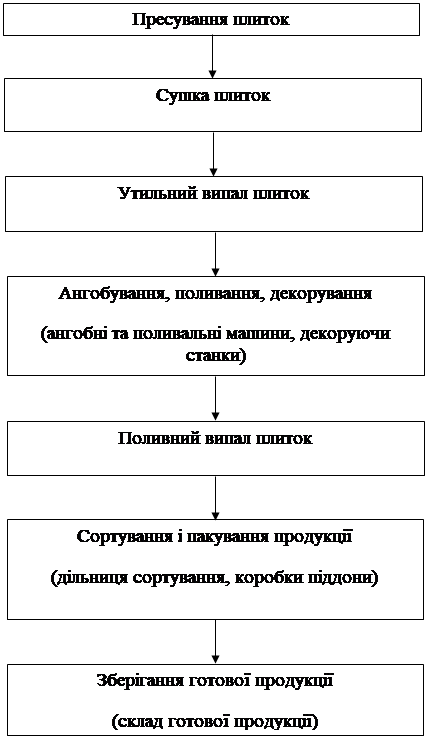

Наприклад, технологічна схема поточно–конвеєрної лінії з

виготовлення фасадної плитки

наведена на рисунку 1.1.

Рисунок 1.1 – Технологічна схема поточно–конвеєрної лінії з

виготовлення фасадної плитки

Приклад карти технологічного процесу виробництва фасадної

плитки наведено в таблиці 1.1.

Таблиця 1.1 –

Параметри технологічного процесу виробництва фасадної плитки

|

Назва показників |

Одиниці

вимірювання |

Величина показників |

|

1 |

2 |

3 |

|

Продуктивність |

м3/год |

92,4 |

|

Витрата палива – утильний випал

|

м3/год |

87,5 |

|

Нижча робоча теплота згорання |

ккал/м3 |

8400 |

|

Кількість пальників в печі |

шт. |

72 |

|

Тиск газу перед пальниками |

атм. |

9,0 |

|

Розрідження при відборі димових

газів в печі |

мм. вод. ст. |

1040 |

|

Максимальна температура в печі |

ºС |

470 |

|

Температура відпрацьованих

газів в печі |

ºС |

8,0 |

|

Склад відпрацьованих димових газів: |

% |

3,2 |

|

– вуглекислий газ СО2 |

% |

1,5 |

|

– кисень |

% |

76,6 |

|

– оксид вуглецю |

% |

92,4 |

|

– азот |

% |

87,5 |

|

Продуктивність |

м3/год |

8400 |

|

Витрата палива – утильний випал

|

м3/год |

72 |

|

Нижча робоча теплота згорання |

ккал/м3 |

2 |

|

Кількість пальників в печі |

шт. |

9,0 |

|

Тиск газу перед пальниками |

атм. |

……. |

|

Розрідження при відборі димових

газів в печі |

мм. вод. ст. |

1040 |

|

Максимальна температура в печі |

ºС |

470 |

|

Температура відпрацьованих газів в печі |

ºС |

….. |

|

Склад відпрацьованих димових

газів: |

% |

8,0 |

|

– вуглекислий газ СО2 |

% |

3,2 |

|

– кисень |

% |

1,5 |

|

– оксид вуглецю |

% |

76,6 |

|

Продовження таблиці 1.1 |

|

|

|

1 |

2 |

3 |

|

– азот |

% |

…. |

|

Втрати тепла з відпрацьованими

газами в печі |

% |

30,0 |

|

Втрати тепла в оточуюче

середовище від печі |

% |

11,5 |

|

Коефіцієнт корисної дії печі |

|

58,5 |

3. Приклад розробки вимог до системи

автоматизації.

Система автоматизації

технологічного процесу виробництва фасадної плитки повинна забезпечувати

виконання наступних функції:

– автоматичне дозування та подачу в дозатор меленої глини;

– автоматичне дозування та подачу в дозатор маріуполіту;

– автоматичне дозування та подачу

в дозатор червоного шламу;

– автоматичне дозування та подачу в дозатор рідких компонентів;

– змішування компонентів у відповідності із заданим часом до

отримання заданої вологості;

– автоматичне підтримання заданої температури у всіх зонах печі;

– контроль наявності полум’я на пальниках та автоматичне

закриття електроклапанів у разі його зникнення для кожної із зон печі;

– контроль температури та тиску відпрацьованих галів печі;

– відображення та сигналізація параметрів технологічного

процесу;

– автоматичне управління електродвигунами приводів обладнання

лінії та сигналізація їх роботи;

– автоматичну зупинку всієї лінії у разі виникнення небезпечної

чи аварійної ситуації та можливість переведення системи на ручне керування.

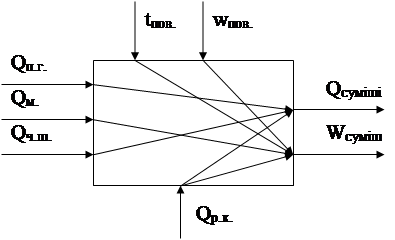

Приклад схеми

взаємозв’язків параметрів технологічного процесу виробництва фасадної плитки

приведена на рисунку 1.2.

Рисунок 1.2 ̶ Схема взаємозв’язків параметрів процесу

отримання суміші в змішувачі

Вхідними

параметри є:

– Qп.г. – кількість помеленої глини, що подається в

змішувач;

– Qм. – кількість маріуполіту, що

подається в змішувач;

– Qч.ш. – кількість червоного шламу, що подається в

змішувач.

Керуючим параметром є:

– Wр.к. – кількість рідких компонентів, що подається

в змішувач.

Вихідними

параметри є:

– Qсуміші – кількість суміші;

– Wсуміші – вологість суміші.

Збурюючими

параметрами є:

– tпов. – температура повітря навколишнього

середовища;

– wпов.

– вологість повітря навколишнього середовища.

Завдання для виконання

1.

Оберіть технологічний комплекс та опишіть його.

2. Провести аналіз технологічного комплексу

як об’єкта автоматизації.

3.

Розробити карту технологічного процесу.

4. Розробити основні вимоги інтелектуальної

системи керування технологічним комплексом.

5. Оформити звіт з

практичної роботи.

Контрольні питання

1. На що

потрібно звернути увагу при аналізі технологічного комплексу як об’єкта

автоматизації?

2. Що

таке карта технологічного процесу і як вона реалізується?

3. Що

потрібно передбачити вимогах до інтелектуальної автоматизованої

системи керування технологічним комплексом?