Тема: Система живлення ДВЗ

1. Паливо для ДВЗ.

2. Відмінності систем живлення дизельних і карбюраторних ДВЗ.

3. Особливості механізмів і вузлів систем живлення ДВЗ.

4. Сумішеутворення у дизелях.

1. Паливо для ДВЗ. Автотракторне паливо за фізичним станом, у якому воно перебуває при надходженні в двигун, поділяють на рідке і газоподібне. За родом вихідної сировини паливо поділяють на дві групи:

нафтове;

не нафтове.

До першої групи рідких палив відносять бензин, керосин і дизельне паливо. Його отримують в результаті прямої перегонки або деструктивною переробкою нафти, а також при змішуванні компонентів, отриманих обома методами.

Другу групу утворюють окремі сорти бензину і керосину, які отримують шляхом переробки сланців, торфу, вугілля.

Із

газоподібного палива на сьогодні для автомобільних двигунів використовують стиснутий і зріджений газ нафтового і не нафтового походження.

Стиснутий газ характеризується тим, що за температури 20°С і високому тиску він залишається у газоподібному стані.

Зріджений газ при нормальній температурі і незначному тиску (до 16 МПа) перетворюється у рідину.

Випаровуваність палива – здатність палива переходити із рідкого стану в пароподібний, оцінюють по температурі википання 10, 50 і 90 % палива. Температура википання 10% палива характеризує пускові властивості, 50% палива - можна судити про випаровуваність середніх фракцій. Температура википання 90% палива характеризує повноту випаровування. Чим нижча ця температура, тим менше важких фракцій є у паливі.

Детонаційна стійкість. Процес згоряння палива в двигунах протікає протягом малого проміжку часу. Наприклад при n=2000 об/хв., тривалість горіння t=0,003...0,004 c. Тривалість процесу горіння палива знаходиться у прямій залежності від швидкості поширення в циліндрі фронту полум’я. При нормальному згорянні фронт полум’я поширюється в циліндрі зі швидкістю до 35 м/с. При детонації протікання процесу відбувається із швидкістю 2000...2500 м/с. Робота двигуна з детонацією недопустима, оскільки супроводжується ударним навантаженням на поршні, поршневі пальці, шатунні і корінні підшипники, прогорянням поршнів і клапанів, зниженням потужності двигуна і збільшенням витрати палива.

Причина детонаційного згоряння полягає в утворенні, а потім розкладі в кінці процесу згоряння палива, нестійких кисневих продуктів, які називаються пероксидами. Детонаційне згоряння виникає в першу чергу через невідповідність ступеня стиску і детонаційною стійкістю палива.

Властивість палива протистояти детонаційному згорянню називається детонаційною стійкістю. Вона залежить від того, які вуглеводи переважають у паливі. Детонаційна стійкість палива оцінюється октановим числом.

Октановим числом палива називається відсотковий вміст (по об’єму) ізооктану з нормальним гептаном у суміші, яка по детонаційній стійкості рівноцінна випробовуваному паливу. Ізооктан погано детонує, і для нього октанове число умовно приймають рівним 100, а гептан сильно детонує, і для нього октанове число умовно приймають рівним нулю. Чим октанове число більше, тим вища детонаційна стійкість бензину. Октанове число визначається на спеціальному двигуні зі змінним ступенем стиску двома методами: моторним і дослідним. Відрізняється вони режимами випробувань.

Бензин випускають марок: А–72, А–76, А–80, АИ–93, АИ–98. Буква «А» вказує, що бензин автомобільний. Цифра у маркуванні означає мінімальне значення октанового числа. Літера «И» означає, що октанове число встановлене дослідницьким методом.

Октанове число можна підвищити при додаванні в паливо антидетонаторів, наприклад тетраетилів свинцю (ТЕС), який вводять у паливо у вигляді етилової рідини марки Р-9. Тоді паливо називається етиловим. Етиловані бензини дуже токсичні і потребують спеціальних заходів безпеки. Для відмінності звичайних бензинів від етильованих останні фарбують в зелений (А-76) синій (АИ–93) і жовтий (АИ–98) кольори.

Автомобільні бензини, за винятком бензину АИ–98, розділені на літні та зимові. Зимові бензини містять збільшену кількість легко випаровуючих фракцій, що покращує умови пуску двигуна.

Стабільність палива – здатність палива зберігати свої початкові фізичні і хімічні властивості при зберіганні, транспортуванні і споживанні.

Дизельне паливо – складна суміш, що являє собою жовтувату, трохи маслянисту рідину, густина якої 0,88-0,85 г/см

3.

Для дизельного палива характерні такі характеристики:

в’язкість (внутрішнє тертя) один із основних показників якості дизпалива - це властивість палива створювати опір переміщення одного шару відносно іншого під дією зовнішніх сил. Кінематична в’язкість дизельного палива при 20°С повинна бути в межах 1,8...6,0 сСт (сантистокси);

температура потемніння - називається температура, при якій дизельне паливо темніє внаслідок виділення кристалів твердих вуглеводів. Для нормальної роботи двигуна, температура потемніння повинна бути на 3...5°С нижчою мінімальної температури оточуючого середовища.

температура застигання – температура, при якій паливо втрачає свою рухомість. Ця температура повинна бути на 10°С нижчою за мінімальну температуру оточуючого середовища.

температура самозаймання

– найменша температура, при якій паливо спалахує без побічного джерела полум’я. Для дизельного палива температура самозаймання становить 230 – 310

0С.

Схильність палива до самозаймання оцінюється

цетановим числом: чим воно вище, тим коротший період затримки запалювання і легша роботи дизеля. Цетанове число визначають на спеціальній моторній установці, при порівняні випробуваного і еталонного палива. Як еталон умовно прийняті вуглеводи цетан – самозаймання прийнято за 100 одиниць і альфа–метилнафталін – за 0 одиниць. Для автотракторних дизелів цетанове число повинно бути рівним 40…50.

Залежно від кліматичних зон і умов експлуатації машин ГОСТ 305-82 передбачає виготовлення дизельного палива марок:

А – арктичне, використовується при температурах від 50°С і вище;

ЗС – зимове північне, використовується при температурах від –30°С і вище;

З – зимове, використовується при температурах від – 20°і вище;

Л – літнє, використовується при температурах від 0°С та вище.

При умовному позначенні літнього палива вказується граничний вміст сірки у відсотках і температура займання. Наприклад, Л–0,2(40).

При позначенні зимового палива замість температури займання вказують температуру застигання. Наприклад, З-0,2(–45).

При позначені арктичного палива вказують тільки граничний вміст сірки.

Дизельне паливо виробляють із малосірчаної нафти і включає в свій склад не більше 0,2% сірки. Вміст сірки у паливі для швидкохідних дизелів не може перевищувати 0,2%. Стандарти не допускають присутності у палива механічних домішок і води. Перед заправкою паливо повинно відстоятися не менше 48 год. у спеціальних резервуарах.

2. Відмінності систем живлення дизельних і карбюраторних ДВЗ.

Система живлення карбюраторного двигунапризначена для приготування із палива і повітря горючої суміші необхідної якості і подачі її в циліндри двигуна в необхідній кількості.

Паливо із баку через фільтр–відстійник по паливопроводах засмоктується паливним насосом і подається в карбюратор. Одночасно, при такті впуску повітря із атмосфери, пройшовши крізь повітряний фільтр, поступає в карбюратор.

У карбюраторі починається розпилення палива і змішування його з повітрям. Приготування горючої суміші продовжується також і у впускному колекторі, де паливо, рухаючись, випаровується й змішується з повітрям. Цей процес закінчується у циліндрах двигуна під час тактів впуску і стиску. Після згоряння суміші, відпрацьовані гази викидаються в атмосферу через випускний колектор, глушник. Паливо в бак заливають через горловину, яка закривається пробкою.

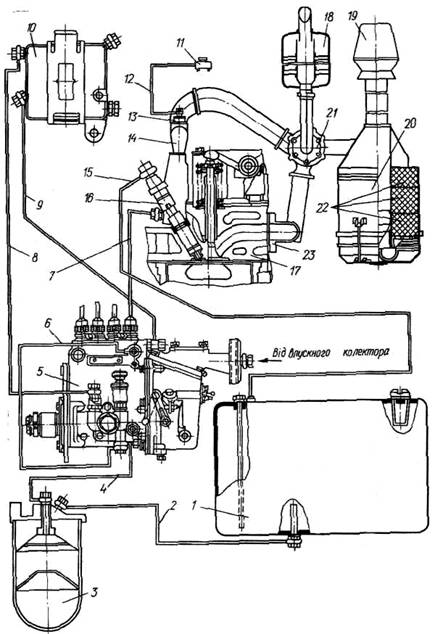

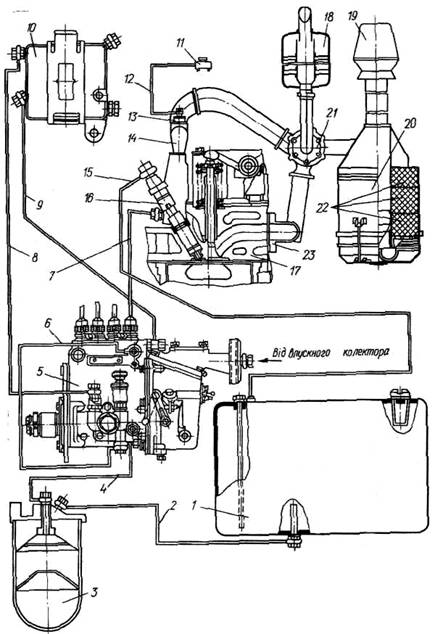

Система живлення дизеля (рис.25) призначена для подачі рідкого палива ( під тиском ) і повітря в циліндри.

Рис.25 . Система живлення двигуна Д-245:1 – паливний бак; 2, 4,

6, 8 і 9 – паливопроводи низького тиску; 3 – фільтр грубої очистки; 5 – паливний насос високого тиску; 7 – паливопровід високого тиску; 10 – фільтр тонкої очистки; 11, 12 – бачок і паливопровід електрофакельного підігрівника; 13 – електрофакельний підігрівник; 14 – впускний колектор; 15 – зливний паливопровід; 16 – форсунка; 17 – головка циліндрів; 18 – глушник; 19, 20

– попередній та основний повітроочисники; 21 – турбокомпресор; 23 – фільтрувальні елементи;

21 – випускний колектор

Паливо, залите в бак, пройшовши крізь фільтр бака через відкритий кран засмоктується паливопідкачуючим насосом по паливопроводу, через фільтр грубої очистки, фільтр тонкої очистки, надходить в насос високого тиску. У фільтрі грубої очистки паливо очищається від об’ємних домішок, а у фільтрі тонкої очистки – від решти домішок. Насос високого тиску створює необхідний тиск і подає його через форсунки в циліндри. Залишок палива із форсунок і паливного насосу високого тиску по паливоповодам потрапляє назад у бак.

3. Особливості механізмів і вузлів систем живлення ДВЗ. Поршневі двигуни (карбюраторні і дизельні) крім відмінностей мають також багато механізмів і вузлів аналогічної конструкції. Особливо це стосується систем живлення ДВЗ. Тому, аналогічними можна вважати наступні механізми і вузли:

- паливні баки. Їх виготовляють із листової сталі. Місткість бака розраховують на безперервну роботу двигуна з максимальним навантаженням не менше як 10 годин. Як правило, бак складається з двох половин. Крім цього, для підвищення жорсткості і зменшення коливань палива всередині бака приварюють перегородки. Наливна горловина передбачає сітчастий фільтр та кришку. Конструкція кришки передбачає паровий і повітряний канали. Бак містить пристрій для вимірювання рівня палива.

- паливні фільтри. Для очищення палива від механічних домішок і води в системах живлення передбачені фільтри. Вони бувають різної конструкції:

а) фільтри-відстійники - основа фільтруючий елемент, виготовлений у вигляді металевої сітки або набору латунних кілець-пластин товщиною 0,14 мм;

б) фільтри очистки палива дизелів. Для дизельних двигунів застосовується подвійна очистка палива у фільтрах грубої і тонкої очистки. Фільтр грубої очистки служить для видалення з палива значних механічних домішок і найдрібніших частинок води, а фільтр тонкої очистки для видалення найдрібніших механічних домішок.

Фільтр грубої очистки, як правило, має фільтруючий елемент у вигляді металевої сітки. Але, крім цього, функцію очистки виконують порожнини (три) у корпусі фільтра, в яких збираються вода та домішки. Деякі двигуни обладнані двоступеневими фільтрами тонкої очистки, які мають дві одинакові секції. Фільтруючими елементами таких фільтрів є паперові шторки у вигляді гармошки циліндричної форми. Корпуси всіх фільтрів у нижній частині мають зливний отвір.

- паливопідкачуючі насоси.Особливістю паливопідкачуючих насосів є створення необхідного тиску у системах живлення.

а) у карбюраторних двигунах паливо може подаватись з баку до карбюратора самопливом (під дією сили ваги) або примусово (насосом). Тому, в автомобільних карбюраторних двигунах застосовують, як правило, діафрагмові насоси. Робочим елементом таких насосів є діафрагма, яка приводиться в коливний рух від розподільчого вала двигуна.

б) паливопідкачуючі насоси дизелів можуть бути двох типів: поршневого і шестерневого. У першому випадку робочим елементом механізму, що створює тиск у системі, є поршень; у другому - дві шестерні. При цьому, одна з них ведуча, а друга обертається за рахунок зачеплення зубів із першою. Такі насоси дозволяють створювати тиск у системах живлення до 0,15-0,17 МПа.

- повітроочисники. У повітрі знаходяться частини двоокису кремнію (кремнезем). Твердість пилинок кремнію перевищує твердість сталі та інших металів, які застосовують в двигунах. Дрібні частинки, падаючи в двигун, змішуються з маслом, в результаті чого утворюється абразивна суміш. Тому, крім високого ступеня очистки повітроочисники не повинні створювати опір руху повітрю, не знижувати наповнення циліндрів.

Робота сучасних автотракторних повітроочисників побудована на наступних способах очистки повітря:

- інерційному;

- контактному;

- фільтруючому.

Для підвищення ступеня очистки при кожному з цих способів може бути використане масло для змочування фільтруючих елементів. Як правило, в одному повітроочиснику поєднують декілька способів очистки. Тому, такі очисники називаються комбінованими. Фільтруючими елементами у повітроочисниках є касети із поліуретанового паропласта або фільтри-патрони, робочим елементом яких є сітки та паперові шторки.

- впускні і випускні трубопроводи (колектори). За допомогою впускних трубопроводів горюча суміш з карбюратора ( у карбюраторних двигунах ) і повітря (у дизелях) поступають у циліндри. Випускні трубопроводи призначені для відведення відпрацьованих газів із циліндрів двигуна. Виготовляють їх із чавуну у вигляді однієї або двох окремих відливок, а деякі із алюмінієвого сплаву. Для покращення сумішоутворення впускні колектори підігрівають різними способами.

- турбокомпресори. Значне підвищення літрової і питомої поршневої потужності можна отримати за допомогою подачі додаткового об’єму повітря, попередньо стиснутого в компресорі Щільність такого повітря вища атмосферного, а тому утворюються умови ефективного згоряння палива, без збільшення дози.

Для виконання цієї операції застосовують турбокомпресори (відцентровий нагнітач)- рис.26. Конструкція компресора дозволяє проводити обертання вала за допомогою відпрацьованих газів, які попадають на лопатки робочого колеса. На валу закріплена також турбіна нагнітача.

Рис.26. Схема роботи турбокомпресора: 1 – трубопровід впускний; 2, 4 – трубопроводи для відпрацьованих газів; 3 – робоче колесо газової турбіни; 5 – відцентровий компресор; 6 – робоче колесо компресора;

7 – газова турбіна; 8 вал ротора; 9 – циліндр дизеля

4. Сумішеутворення у дизелях. Приготування горючої суміші в дизельних двигунах відбувається в середині його циліндрів таким чином. Паливо вприскується через форсунку у циліндр під тиском, який у декілька разів перевищує тиск повітря в кінці такту стиску. Швидкість палива при цьому, сягає 150…400 м/с при діаметрі крапель 0,002...0,003 мм. Паливо утворює конус, кут якого залежить в основному від форми і розмірів сопла форсунки, тиску вприскування, в’язкості палива і тиску повітря у циліндрі.

Досягти високоякісного сумішоутворення можна за таких умов:

- погодження форми камери згорання із формою, розміром, числом і розміщенням паливних факелів, які виходять із форсунок;

- створення в камері згорання інтенсивних повітряних потоків;

- забезпечення тонкого розпилення палива;

- забезпечення однорідності розпилення палива;

- достатня дальнобійність паливного факела.

Для досягнення вказаних умов необхідні спеціальні камери згорання. Товщина і однорідність розпилення палива досягається двома способами: а) збільшення тиску вприскування; б) зменшення діаметрів соплових отворів форсунок.

Паливний насос служить для подачі під тиском до форсунок циліндрів дизеля точно виміряних порцій палива в певний моменті за однаковий проміжок часу, відповідно до навантаження двигуна.

На дизельні двигуни вітчизняних тракторів встановлюють уніфіковані рядні паливні насоси з окремими насосними секціями золотникового типу для кожного циліндра дизеля. Секція паливного насоса є насосом плунжерного (поршневого) типу. Цикли всмоктування і нагнітання палива відбуваються при зворотно-поступовому русі плунжера у втулці (гільзі). Переміщення плунжера при нагнітанні здійснюється під дією кулачкового вала насоса, а у зворотному напрямі за рахунок стиснутої пружини. Хід плунжера, як правило дорівнює 10 мм, а його діаметр – 8,5 мм.

Гільза має два наскрізних отвори: впускне і перепускне. Впускний отвір розміщений дещо вище перепускного і забезпечує рівну за величиною подачу палива до форсунок. Перепускне вікно виконує функцію відсікаючого клапана для забезпечення точності подачі палива до форсунок.

Потужність дизеля регулюють збільшенням або зменшенням кількості палива, яке подається у циліндри. Для цього змінюють геометрично активний хід плунжера, повертаючи навколо вісі за поводок. При повороті плунжера проти годинникової стрілки (якщо дивитись зверху) подача палива збільшується, а при повороті за годинниковою стрілкою – зменшується. Таким чином, загальний хід плунжера і момент подачі палива залишаються постійними, а момент завершення подачі змінюється залежно від положення відсічної кромки плунжера відносно перепускного вікна.

При нагнітанні палива насосом, воно деякою мірою стискається і паливопроводи розширяються. Тому, забезпечити найвигідніший кут випередження вприскування палива форсункою паливний насос повинен почати подачу (нагнітання) палива дещо раніше. Даний кут вказується у паспорті насоса для кожної моделі дизеля окремо.

Різниця плунжерних насосів аналогічного типу, полягає у розмірах плунжера, конструктивному оформлені та окремих конструктивних особливостях деяких механізмів.

Інший тип паливних насосів високого тиску є розподільчий насос високого тиску. Порівняно із багатоплунжерними, які конструктивно складні, трудомісткі у виготовлені, великі за розмірами та масою, розподільчі – не мають вказаних недоліків.

Він складається із корпуса в якому розміщенні кулачковий механізм, секція високого тиску і регулятор. Особливістю такої конструкції є наявність на валу кулачкового механізму чотирьох кулачків і одного плунжера. Таким чином у випадку чотирьохциліндрового двигуна, за один оберт кулачкового вала, плунжер здійснює чотири подвійних ходи. Можливі і інші варіанти конструктивного оформлення розподільчих насосів високого тиску, в залежності від кількості циліндрів, у які необхідно подавати паливо.

Загальним для вказаних механізмів є приводи, які здійснюються від колінчастого вала двигуна за допомогою розподільчих шестерень.

Для встановлення кута вприскування палива передбачені спеціальні засоби, причому в деяких дизельних двигунах кут вприскування регулюється механічно, в інших автоматично. У такому випадку, передбачена автоматична муфта випередження вприскування палива. За її допомогою автоматично змінюється вказаний кут в залежності від частоти обертання колінчастого вала двигуна. Використання муфти дає можливість покращити економічність дизеля на різних швидкісних режимах, а також пускові якості. Особливістю будови такої муфти є наявність двох півмуфт шарнірно з’єднаних між собою. Зміщення обох півмуфт відбувається за рахунок інерційних сил, що виникають при обертанні муфти. Залежно від частоти обертання колінчастого вала, під дією пружин півмуфти змінюють положення одна відносно одної.

Зі зменшенням частоти обертання колінчастого вала вантажі сходяться, ведена півмуфта під дією пружин повертається у напрямку протилежному обертанню кулачкового вала, і кут випередження вприскування палива зменшується.

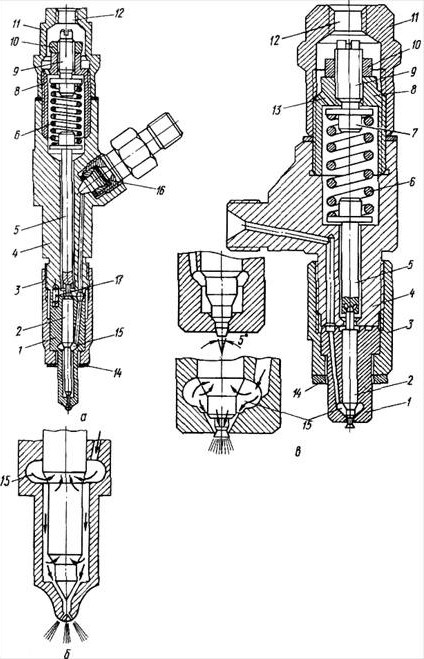

Форсунки призначені для подачі палива у камери згоряння, розпилювання його і розподілу.

Ступінь розпилювання палива залежить від способу сумішоутворення. У двигунах з поділеними камерами згоряння застосовують форсунки, які забезпечують подачу палива компактним струменем із порівняно малим кутом конуса розпилювання. Це одно дірчасті штифтові форсунки із тиском впорскування 12,5±0,5 МПа.

У двигунах з неподільними камерами згоряння енергія паливного струменя становить більшу частину енергії сумішоутворення, тому подача палива відбувається під тиском 17,5 ± 0,5 МПа через кілька соплових отворів.

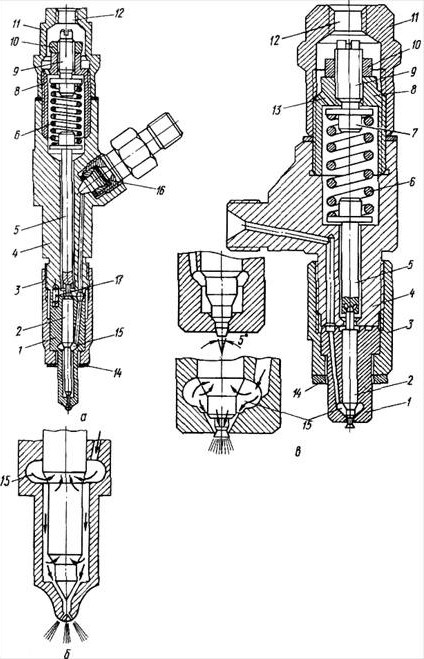

Форсунка складається з корпусу 4 (рис.27) та прикріпленого до нього гайкою 3 розпилювача 1. Розпилювач багатодірчастої форсунки фіксується відносно корпусу штифтами 17, чим досягається потрібне орієнтування його відносно камери згоряння.

Запірна голка 2 штифтів і форсунки через штангу 5 пружиною б притискається до сідла, щільно закриваючи сопловий отвір розпилювача. Гвинт 9 призначений для регулювання тиску пружини на штангу, тобто тиску впорскування.

Рис.27. Форсунки і схеми роботи їх розпилювачів:а, б – безштифтова багато діркова; в – штифтові однодіркові: 1 – корпус розпилювача; 2 – запірна голка 3 – гайка розпилювача; 4 – корпус;5 – штанга; 6 – пружина; 7 – тарілка пружини; 8 – стакан пружини; 9 – регулювальний гвинт; 10 – контргайка; 11 – ковпак; 12, 13 – канали для зливання палива; 14 – прокладка; 15 – паливна камера; 16 – сітчастий фільтр: 17 – штифт

Отвір під голку в корпусі розпилювача оброблений так, що дозволяє мати зазор 0,002–0,003 мм. Голка розпилювача з одного боку має хвостовик, в який упирається штанга, з другого – конус.

Під час нагнітального ходу плунжера паливного насоса тиск у камері 15 розпилювача зростає. Якщо тиск на конус перевищує опір пружини 6, голка піднімається, відкриваючи шлях паливу через кільцеву щілину між сопловим отвором і штифтом голки у камеру згоряння двигуна. Внаслідок значного тиску впорскування і малих розмірів щілини паливо швидко рухається і дрібно розпилюється.

Якщо подача палива насосом припиняється, тиск у камері 15 знижується, голка під дією пружини 6 знову щільно закриває сопловий отвір розпилювача.

Під дією високого тиску паливо просочується між голкою і корпусом розпилювача у порожнину пружини. Для відведення його призначено канали 12 і 13. Сітчастий фільтр 16 забезпечує додаткове очищення палива.

Всі прилади подачі палива з’єднані між собою паливопроводами низького і високого тиску з товщиною стінок 2,5-3мм.

Паливопроводи низького тиску виготовляють із латунних або тонких сталевих трубок, які мають протикорозійне покриття. На деяких двигунах застосовують полівінілхлоридові паливопроводи. Паливопроводи високого тиску служать для подачі палива від насоса до форсунок. Вони виготовлені із сталевої суцільнотягнутої трубки.

Регулятори швидкості.При роботі тракторів і автомобілів навантаження на їх двигуни часто змінюється в залежності від рельєфу місцевості, властивостей і стану ґрунту (дороги) і цілого ряду інших умов. Зміна навантаження викликає відповідно зміну частоти колінчастого вала двигуна (швидкісного режиму двигуна). А для якісної роботи багатьох сільськогосподарських машин необхідна постійна поступова швидкість руху машини або агрегату чи інші її постійні параметри. Тому, для підтримання заданого швидкісного режиму двигуна призначений спеціальний пристрій – регулятор швидкості, який при різних навантаженнях автоматично змінює ступінь відкриття дросельної заслінки або положення рейки паливного насоса, за рахунок чого змінюється кількість горючої суміші або палива, яке подається в–циліндри.

За принципом дії розрізняють

гідравлічні, пневматичні, відцентрові і комбіновані регулятори швидкості. Найбільше поширення отримали відцентрові і комбіновані (пневмовідцентрові) регулятори. За числом регульованих режимів регулятори швидкості поділяють на однорежимні і всережимні.

Однорежимний регулятор підтримує тільки один швидкісний режим роботи двигуна, який задається при встановленні регулятора. Всі інші швидкісні режими отримують, переміщуючи дросельну заслінку.