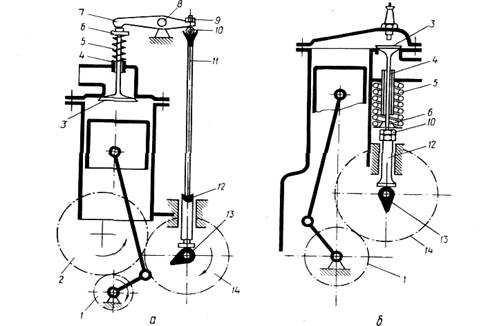

Рис. 19. Схема механізмів газорозподілу:а - з верхнім розміщенням клапанів; б - з нижнім розміщенням клапанів; 1- шестірня колінчастого вала: 2 - проміжна шестірня; 3- клапан; 4 - напрямна втулка клапана; 5 – пружина клапана; 6 - упорна тарілка пружини; 7 - коромисло; 8 - вісь коромисла;9 - контргайка; 10 - регулювальний гвинт; 11 - штанга; 12 - штовхач; 13 - кулачок розподільного вала; 14 - шестірня розподільного вала

На сучасних тракторних і автомобільних двигунах застосовуються газорозподільні механізми з верхнім (підвісним) розміщенням клапанів. Таке розміщення клапанів, порівняно з нижнім, забезпечує компактність камери згоряння, зменшення витрат тепла через її стінки, а також питому витрату палива.

У механізмі газорозподілу з верхнім розміщенням клапанів (рис.19, а) шестірня1 колінчастого вала через проміжну шестірню 2 обертає шестірню 14 розподільного вала. В певний момент обертання розподільного вала кулачок 13 набігає на штовхач 12 і піднімає його штангу 11 і коротке плече коромисла 7. При цьому коромисло обертається навколо осі 5. Його довше плече, натискуючи на торець стержня клапана 3, додатково стискує пружину 5 і відкриває клапан, з'єднуючи циліндр з відповідним трубопроводом. При дальшому обертанні розподільного вала його кулачок відходить від штовхача, а пружина 5 притискує клапан 3 до сідла в головці циліндрів.

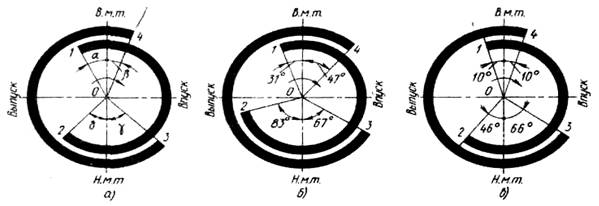

На двигунах моменти відкриття і закриття клапанів не співпадають з положенням поршнів в мертвих точках. Клапани відкриваються і закриваються з деяким, іноді дуже значним, випередженням або запізненням, що необхідно для покращення наповнення циліндрів чистим повітрям (дизелі) або паливною сумішшю (карбюраторні двигуни) і кращого очищення їх від відпрацьованих газів. Моменти відкриття і закриття клапанів, виражені в градусах повороту колінчастого валу по відношенню до відповідних мертвих точок, називають фазами газорозподілу і зображають у вигляді кругових діаграм (рис.20).

Рис. 20..Діаграми фаз газорозподілу:а - загальна діаграма чотирьохтактного дизеля; б - діаграма фаз двигуна автомобіля ЗИЛ-130; в - діаграма фаз дизеля автомобіля КамАЗ-5320; О- центр обертання вала

Загальна діаграма фаз газорозподілу чотирьохтактного двигуна наведена на рис.20 а. Впускний клапан (точка 1) відкривається з випередженням (кут α). тобто до приходу поршня у ВМТ. Внаслідок цього на початку руху поршня вниз впускний клапан буде вже відкритий на значну величину, і наповнення циліндра (завдяки розрідженню) повітрям або паливною сумішшю покращується. Впускний клапан (точка 2) закривається із запізнюванням (кут δ), тобто поршень проходить НМТ, підіймається вгору, скоюючи такт стиснення, а клапан в цей час ще відкритий, і горюча суміш або повітря за інерцією заповнюють циліндр.

Випускний клапан (точка 3)відкривається до приходу поршня в НМТ, тобто з випередженням (кут γ). Поршень рухається вниз, а відпрацьовані гази вже починають виходити з циліндра, оскільки тиск в ньому більше атмосферного. Тому, при русі поршня вгору, під час такту випуску, мало затрачується роботи на видалення відпрацьованих газів з циліндра двигуна. Закриття випускного клапана (точка 4)відбувається із запізнюванням (кут β) - після переходу поршнем ВМТ. В цьому випадку використовується інерція продуктів згоряння і відсмоктуюча дія потоку газів у випускному трубопроводі.

Таким чином, відкриття випускного клапана з випередженням і закриття його із запізненням покращує очищення циліндра від відпрацьованих газів.

У всіх двигунах є період, коли впускні і випускні клапани відкриті одночасно (рис.20 кут α+β). Цей період називають перекриттям клапанів. Значення кута перекриття коливається в межах від 16° до 78 °. Втрати при цьому незначні.

Для правильного встановлення фаз газорозподілу розподільні шестерні двигуна необхідно точно з’єднати по міткам.

Найвигідніші фази газорозподілу для кожного двигуна встановлюється експериментально. Правильне встановлення фаз газорозподілу двигуна досягається при його збиранні чи регулюванні суміщенням спеціальних міток на шестернях колінчастого і розподільчого вала.

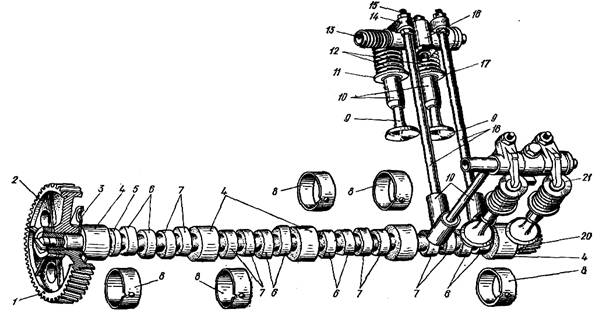

2. Деталі механізму. Розподільний валкерує роботою клапанів. При однорядному розміщенні циліндрів розподільний вал розміщується в блок-картері збоку від циліндрів, у V - подібних двигунах - в розвалі циліндрів.

Для виготовлення розподільних валів використовують вуглецеві і леговані сталі або легований чавун. Кулачки впускного і випускного клапанів розташовані на розподільному валу в певній послідовності і під різними кутами відповідно порядку роботи циліндрів двигуна, фазами газорозподілу і способом розміщення циліндрів. Профіль кулачка може бути опуклим, тангенціальним і увігнутим. В автотракторних двигунах застосовують опуклий профіль.

Рис. 21 . Деталі газорозподільного механізму двигуна ЗИЛ-130:1 – мітка; 2 –шестерня привода розподільного вала; 3 – упорний фланець; 4 – упорна шайка; 5 –ексцентрик 6, 7 кулачки впускних і випускних клапанів; 8 –втулки; 9 – стержень клапана; 10 – напрямні втулки; 11 – опорна шайба;12 – пружина;13 – вісь коромисел; 14 – коромисло;15 – регулювальний гвинт; 16 – опорний стояк; 17 –механізм повороту клапана; 18 – штанги штовхачів; 19 –штовхачі; 20 – шестерня; 21 – тарілка

Штовхачіпередають зусилля від кулачків розподільного вала до штанг. Для виготовлення штовхачів застосовують леговані або вуглецеві сталі або чавуни.

Робочі поверхні штовхачів - нижня торцева (опорна) і бокова циліндрична (напрямна). Опорна поверхня сприймає тиск кулачка, а

напрямна – бокове зусилля і силу опору обертальному руху. Для зменшення маси штовхачі часто виготовляють пустотілими. Штовхачі переміщуються в направляючих втулках із антифрикційного чавуну або безпосередньо в отворах блок картера.

Для рівномірного спрацювання, штовхач під час роботи повинен обертатись. Це досягається зміщенням осі штовхача на 1…2 мм відносно середини кулачка (рис.22 а) або кулачок повинен мати конічну, а торець штовхача – сферичну форму (рис.22 б). Якщо опорна поверхня сферична, застосовують кулачки розподільного вала, які мають невеликий нахил. На деяких двигунах (А041, А01М, ЯМЗ-240Б) застосовують гойдаючі роликові штовхачі (рис.22 в).

Рис.22. Види штовхачів:а - грибоподібний з плоскою опорною поверхнею; б – циліндричний зі сферичною опорною поверхнею; в – гойдаючий роликовий:1 – важіль; 2 – вісь важеля; 3 – втулка; 4 – ролик; 5 – голчатий підшипник; 6 – вісь ролика; 7 - п’ятка

Штангипередають зусилля від штовхачів до коромисел. Їх виготовляють зі стального стержня (Д-240, СМД-60) або стальної (Д-41) чи дюралюмінієвої (Д-144) трубки з стальним наконечниками.

Нижній кінець, яким штанга входить у сферичну заглибину штовхача, кулястої форми. На верхньому її кінці є головка зі сферичною заглибиною, куди входить кулястий кінець регулювального гвинта.

Наконечники штанг сталеві, запресовані в штангу. Для зменшення спрацювання наконечники штанг гартують.

Коромислапередають зусилля між штангами і клапанами. Їх штампують з вуглецевої сталі, ковкого чавуну або відливають методом точного лиття.

Коромисло - двоплечий важіль з відношенням плечей 1,3-2,0. Таке відношення плечей коромисла дозволяє при порівняно невеликому русі штовхача забезпечити необхідний хід клапана при його відкриванні.

На короткому плечі коромисла є отвір з різьбою, куди загвинчується гвинт і регулюється таким чином тепловий зазор. Відносно корпуса коромисла гвинт фіксується контргайкою. Довге плече коромисла закінчується бойком, яким коромисло натискує на стержень клапана. Поверхня бойка ширша від іншої частини коромисла. Робочу поверхню бойка для зменшення спрацювання загартовують, шліфують і полірують. В середній частині коромисла є отвір для встановлення його на валик коромисел, в цей отвір запресовується бронзова втулка.

Головка регулювального гвинта загартована і має сферичну заглибину або кулясту форму для відповідного наконечника штанги. З боку різьбового торця у гвинті є прорізь для викрутки, а в середині болта - канал і проточка для підведення масла до наконечника штанги.

Коромисла встановлюють на осі коромисел, яку виконують у вигляді пустотілого валика. Валик на стояках кріпиться до головки циліндра. Від поздовжнього переміщення на валику коромисла фіксуються розтискними пружинами, поздовжнє переміщення валика відносно стояків обмежується стопорними кільцями.

Клапанивідкривають й закривають впускні і випускні канали головки циліндрів, забезпечуючи герметичність порожнини камери згоряння.

Обидва клапани, особливо випускний, працюють в дуже складних умовах. На них діє висока температура: випускний клапан нагрівається до температури 630...830°С, а впускний, відповідно, до 270..380°С. Тому матеріал клапанів повинен бути міцним і жаростійким.

Впускні клапани виготовляють з хромонікелевої або хромистої сталі, а випускні - зі спеціальної жаростійкої сільхромистої сталі.

Впускні і випускні клапани мають однакову конструкцію і відрізняються лише розмірами нижньої частини (тарілки). Для кращого наповнення циліндра свіжим зарядом впускний канал і клапан виготовляють з більшим діаметром отвору і тарілки, ніж випускні. Випускні клапани деяких двигунів (ЗИЛ-130) для кращого тепловідведення від головки клапана до стержня і далі до напрямної втулки мають внутрішнє натрієве охолодження. Частина внутрішньої порожнини клапана заповнюється натрієм, який плавиться й ефективно переносить теплоту. З метою підвищення довговічності й для припрацювання клапана до сідла на деяких двигунах застосовують механізм примусового обертання клапанів.

Клапан складається із головки 12 (рис.23) і стержня 1. На нижній поверхні тарілки клапана є прорізь для встановлення наконечника пристрою для притирання фаски до гнізда клапана в головці циліндрів. Для щільного закривання клапанів їх посадочні місця клапанів (сідла) - вставні і виготовлені зі спеціального чавуну. Опорну поверхню тарілки клапана виготовляють під кутом 30° або 45°, причому при куті 450 у клапана менший поперечний переріз, але він надійніше ущільнений. Тому, фаски під кутом 30° виконують на впускних клапанах, а 450 – на випускних. Для забезпечення високої жаростійкості і спрацювання випускні клапани виготовляють з двох матеріалів методом стикового зварювання: тарілка із жаростійкого матеріалу, а стержень – із стійкого до спрацювання.

Рис.23. Випускний клапан газорозподільного механізму двигуна автомобіля ЗІЛ-130:1 – стержень клапана; 2 – корпус; 3 – кульки;4 – опорна шайба; 5 – напрямна втулка;8 – пружина клапана; 7 – тарілка; 8 – сухар; 9 – дискова пружина; 10 – зворотна пружина; 11 – натрієвий наповнювач; 12 – головка клапана; 13 – сідло; 14 – головка блока циліндрів.

Напрямна втулка5 центрує клапан відносно гнізда і забезпечує щільну, без перекосів посадку тарілки клапана в гніздо. Втулки більшості двигунів виконують циліндричної форми або з бур-тиком, яким вона спирається на головку циліндрів при запресовуванні.

Напрямні втулки виготовляють з перлітного чавуну або металокераміки. Втулки змащуються маслом, яке розбризкується коромислами і клапанними пружинами.

Клапанні пружини забезпечують щільну посадку тарілки клапана в гніздо, а при роботі двигуна - постійний без зазору контакт клапана, коромисла, штанги, штовхача, кулачка розподільного вала.

Щоб попередити виникнення шкідливого для міцності пружин резонансу, на клапани встановлюють пружини зі змінним кроком витків або по дві пружини. Встановлення двох пружин зменшує висоту клапанного механізму і збільшує надійність його роботи. Пружини розміщують таким чином, щоб напрями витків були протилежними. Це виключає попадання витків однієї пружини між витками іншої, особливо при поломці однієї з них.

3. Декомпресійний механізм. Виключення такту стиску з робочого циклу дизеля називається декомпресією, а механізм, за допомогою якого це здійснюється, декомпресійним механізмом.

Декомпресійний механізм використовують для полегшення прокручування колінчастого вала двигуна під час пуску дизеля в холодну пору року, регулювання теплових зазорів клапанів газорозподільного механізму, перевірки паливного насоса на момент початку подачі палива і встановлення кута випередження впорскування палива паливним насосом високого тиску, а також при зупинці дизеля в аварійних ситуаціях. Декомпресія дизеля здійснюється шляхом відкривання та утримання у відкритому положенні всі або тільки впускні клапани ГРМ, завдяки чому камери згоряння сполучаються з навколишнім середовищем.

Включається декомпресійний механізм підняттям штовхача, спеціальної штанги або натискуванням виступів валика на довше плече коромисла (рис.24).

Такі механізми застосовують на двигунах Д-21 А, Д-37Е, Д-65Н1 та інших.