Кривошипно-шатунний механізм( КШМ )

3. Деталі групи колінчастого вала.

1. Циліндри і блок-картери. Кривошипно-шатунний механізм перетворює зворотно-поступальний рух поршнів в обертальний рух колінчастого вала. Складається кривошипно-шатунний механізм з двох груп деталей: нерухомих і рухомих. До нерухомих деталей належать: блок циліндрів, головка блоку циліндрів, картер, піддон картера, а до рухомих - поршні з поршневими кільцями та поршневими пальцями, шатуни, колінчастий вал з маховиком.

Картер являє собою масивну нерухому металеву деталь, яка несе основні складові одиниці і деталі двигуна. Картер більшості двигунів виконаний в загальній відливці з блоком, наприклад - А-41, Д-240, СМД-60, ГАЗ-53, ЗІЛ-130. Тоді, такі відливки називаються блок–картерами. При цьому конструкція двигуна більш жорстка. Відливають блок–картери і картери із сірого чавуну або з алюмінієвого сплаву.

Циліндр разом із головкою та поршнем утворюють замкнутий об’єм, у якому протікає весь тепловий процес роботи двигуна. По конструктивному виконанню циліндри можуть бути виконані кожен окремо або загальною відливкою (блок циліндрів). Циліндри індивідуального виготовлення кріпляться до картера з допомогою шпильок.

Конструкція циліндрів, в основному, визначається способом охолодження. Якщо охолодження двигуна повітряне, то циліндри мають спеціальні ребра охолодження. При рідинному охолодженні між зовнішньою поверхнею циліндра і внутрішніми стінками блока існує кільцевий простір - водяна сорочка, яка заповнюється рідиною. Оскільки циліндри в двигуні зношуються в першу чергу, то вони виготовляються із змінними гільзами.

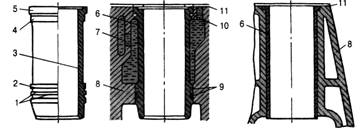

Внутрішня поверхня циліндра, всередині якої переміщається поршень, називається дзеркалом. Гільзи поділяють на мокрі і сухі (рис.11). Зовнішній бік мокрої гільзи охолоджується рідиною, а суху гільзу встановлюють у розточений циліндр блок-картера і охолоджувальна рідина омиває зовнішній бік циліндра. Товщина стінок мокрих гільз становить 6 - 8 мм, сухих 2 - 4 мм.

Найбільше спрацювання проходить у верхній частині циліндра (гільзи), де висока температура і сильний корозійний вплив відпрацьованих газів. Тому, на деяких двигунах у верхній частині циліндра запресовують короткі вставки, виготовленні із антикорозійного чавуну.

За внутрішнім діаметром гільзи поділяють на групи: «Б» - велика; «С» - середня; «М» - мала. Літеру, якою позначається група, вибивають на торці верхнього бурта гільзи. При встановленні підбирають гільзи однієї групи. Це потрібно для забезпечення необхідного зазору між гільзами і поршнями, які також мають певні групи.

Знизу картер закриває піддон, який служить також резервуаром для масла. У масляному піддоні вмонтовано злив масла із зливною пробкою. На деяких двигунах у пробці закріплено магніт для вловлювання металевих частинок, які потрапляють у масло. Між масляним піддоном і картером встановлено картонну паронітову прокладку.

Рис. 11. Гільзи циліндрів:а – будова гільзи; б – встановлення в блок-картер мокрої гільзи; в – встановлення в блок-картер сухої гільзи: 1 – канавки для ущільнювальних кілець; 2, 4 - посадочні пояски; дзеркало циліндра; 5 – буртик; 6 – гільза циліндра; 7 – рідинна сорочка охолодження; 8 – блок-картер; 9 – гумові ущільнювальні кільця; 10 – мідне ущільнювальне кільце; 11 – металоазбестова прокладка головки циліндрів

Головка циліндрів являє собою складну за формою деталь, яку встановлюють зверху циліндра (Д-21А1, Д-144) групи циліндрів (СМД-60, ЗИЛ-130) або блок–картера (Д-240). Головка циліндрів відливається із чавуну або алюмінієвого сплаву.Конструкція головки циліндрів залежить від типу двигуна, системи охолодження і розміщення клапанів.

В головці циліндрів розміщенні камери згоряння (рис.12), де передбачено встановлення свічок або форсунок, інколи додаткові камери.

Для надійнішого ущільнення об'ємів циліндрів у площині розняття блока і головки розміщують азбостальну або мідно-азбестову прокладку товщиною 1,5…2 мм.

Азбостальна прокладка (рис.13) представляє собою тонкий листок м’якої сталі – каркас 1, з обох сторін якого накладенні листи 2 пресованого азбесту. Із зовнішньої сторони азбестові листи покритті графітом. Вікна для камер згоряння, а деколи і отвори для охолоджуючої рідини та масла, мають в прокладках обкантовку із тонкої листової сталі 3.

2. Поршнева група. Поршнева група разом з циліндром і головкою блока циліндрів утворює змінний об’єм, в якому відбуваються робочі цикли.

Поршень представляє собою металевий стакан, що встановлений в циліндрі з невеликим зазором. Поршень сприймає тиск газів, що розширюються і передає його через поршневий палець і шатун на колінчастий вал.

Рис.12. Форми камер згоряння: а – карбюраторних двигунів; б – дизелів: I – циліндрична; II – напівсферична; III – клинова; IV – зміщена (Г- подібна); V і VI - нероздільна; VII і VIII – роздільні; 1 – клапан; 2 – свічка запалювання; 3 – насос-форсунка; 4 – камера згоряння; 5 – форсунка; 6 – передкамера; 7 – основна камера; 8 – вихрова камера

Рис.13. Прокладка головки циліндрів чотирьохциліндрового дизеля:1 – стальний каркас; 2 – азбестові листи; 3 - обкантовка

На поршень двигуна діють високі температури (1000…2500 0С), тиск (до 9 МПа) та швидкості, що досягають 15 м/с. Поршні сучасних автотракторних двигунів виготовляють з алюмінієвих сплавів АК-4, АЛ-25, АЛ-30 та ін. з пониженим коефіцієнтом теплового розширення. Для покращення механічних властивостей поршні піддають термічній обробці.

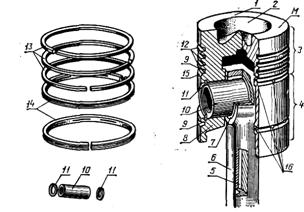

Поршень складається із днища 1 (рис.14) ущільнювальної частини (головки) 3 та направляючої частини (юбки) 4. У днищі поршня розміщена частина камери згоряння (двигун з роздільною камерою згоряння) або вся камера (двигуни з нероздільною камерою). Камери згоряння розташовані в днищі поршня бувають напівсферичні (сферичні) та тороїдальні. На ущільнювальній і направляючій частинах поршня виконано канавки для компресійних і маслозємних поршневих кілець. На бокових стінках поршня виготовлено бобишки з отворами та канавками для встановлення поршневого пальця і стопорних кілець для його фіксації.

Рис.14. Поршень, поршневі кільця і палець:1 – днище; 2 – камера згоряння; 3 – головка; 4 – юбка; 5 – канал в стержні шатуна; 6 – шатун; 7 – втулка верхньої головки шатуна; 8 – бобика; 9 – канавка для маслоз`ємного кільця; 10 – поршневий палець; 11 – штопорне кільце; 12 – канавка для компресійного кільця; 13 – компресійне кільце; 14 – масло знімне кільце; 15 – кільцева канавка; 16 – отвір для стікання масла

Для нормальної роботи двигуна між поршнем і циліндром повинен бути мінімальний зазор 0,1...0,3 мм. Але при цьому повинен забезпечуватись вільний хід поршня у циліндрі і наявність масляної плівки між ними для зменшення тертя і кращого ущільнення.

Щоб усунути заклинювання поршня в циліндрі при роботі двигуна, поршень виконують конусним по висоті, еліптичного перерізу, з нерівномірним розподілом маси металу в стінках. Діаметр днища поршня при цьому менший діаметра юбки.

Юбки поршнів різних двигунів бувають циліндричними, конусними, овальними, конусоовальними. Зазор між циліндром і направляючою частиною поршня, якщо вона має овальну форму чи розріз, повинен бути 0,05…0,10 мм, а якщо вона циліндричної форми і немає розрізу, то 0,18… 0,30 мм.

Поршні комплектують за масою, зовнішнім діаметром юбки і діаметром отвору під поршневий палець. Позначення розмірної і масової групи наносять на днище поршня. Різниця маси поршнів в одному комплекті не повинна перевищувати 7 г (СМД-60) і 10 г (СМД-18Н).

Поршневі кільцяпо призначенню поділяють на компресійні (ущільнювальні), які встановлюють по 3-4, і маслоз’ємні- по 1 або 2.

Поршневі компресійні кільця служать для ущільнення зазору між поршнем і стінкою циліндра. В результаті їх встановлення попереджується прорив повітря чи газів з простору над поршнем в картер двигуна, а також проникнення масла в камеру згоряння. Одночасно компресійні кільця відводять тепло від головки поршня до стінок циліндрів. Компресійні кільця притискаються до стінки циліндра силами своєї пружності і тиску газів. Виготовляють їх із легованого чавуну або сталі.

Виріз в поршневому кільці називається замком. Замки мають різну форму: пряму, косу (30-40 °) ступінчасту або фасонну. Найбільше поширення отримали кільця із прямими замками. Щоб зменшити проривання газів через замки (величина яких на встановлених в гільзу кільцях 0,2...0.8 мм), кільця встановлюють так, щоб замки не перебували в одній площині, а залежно від числа кілець - під кутом 90... 120°. Компресійне кільце працює надійно, якщо воно щільно прилягає до дзеркала циліндра. Для забезпечення щільного прилягання кільця виготовляють з різною формою поперечного перерізу (рис.15). Якщо прийняти тиск в камері згоряння за 100% то зверху перше кільце сприймає (гасить) 76% тиску, друге -20%, третє – 7,6%.

Рис. 15. Форми поперечних січень поршневих компресійних кілець:а - прямокутне; б –конусне; в – з фаскою із внутрішньої сторони; г – з виточкою на внутрішній стороні; д – одностороння трапеція; е – кільце з виточкою по зовнішній стороні

Маслоз’ємні кільця знімають зайве масло із дзеркала циліндра й відводять його в картер через отвори в кільцях та масловідвідні канали в канавках поршня (рис16). Масло яке залишається маслозємні кільця рівномірно розподіляють по дзеркалу. Як правило на поршень встановлюють одне або два кільця. За конструктивним виконанням вони бувають циліндричні з проточками та отворами для відведення масла, з пружним розширювачем, скребкового типу, яких в канавку поршня вкладається два. Збірні маслоз’ємні кільця з пружними розширювачами (рис.16 в) краще знімають масло зі стінок циліндра.

Рис.16. Маслоз’ємні поршневі кільця: а – схема роботи маслоз’ємних кілець при русі поршня вниз; б – схема роботи маслоз’ємних кілець при русі поршня вверх; в – збірне маслоз’ємне кільце: 1 – масло відвідний канал; 2 – поршень; 3 – циліндр; 4 – прорізь в кільці; 5 – канал в поршні; 6 – плоскі стальні кільця; 7 – осьовий розширювач; 8 – радіальний розширювач

Вони складаються з двох стальних дискових кілець 6 між якими встановлюють розширювачі – осьовий 7 і радіальний 8. Радіальний розширювач виготовлений із стальної пластини, яка завдяки своїй пружності збільшує тиск кілець на дзеркало. Маслоз’ємні кільця виготовляють як із чавуну, так і сталі.

Поршневий палець служить для шарнірного з’єднання поршня із шатуном. При роботі поршневий палець піддається механічним навантаженням, змінними по значенню і напрямку, тому повинен бути міцним і жорстким. Крім цього, поршневий палець повинен бути легким і зносостійким. Виготовляють пальці із труб маловуглецевої сталі. Поверхню цементують на глибину до 1,5 мм, загартовують, а потім шліфують і полірують. Внутрішня поверхня поршневого пальця циліндрична або конічно-циліндрична для збільшення його жорсткості. Деколи з обох сторін в бобишках палець закривається алюмінієвими заглушками.

У сучасних автомобілях під час роботи палець вільно обертається у бобишках і у верхній головці шатуна, тому його називають плаваючим. Для того щоб палець під час роботи двигуна не переміщався в осьовому напрямку і не пошкоджував при цьому дзеркало гільзи циліндра, його закріплюють.

За величиною зовнішнього діаметра пальці поділяють на розмірні групи, які позначаються на внутрішній поверхні пальців. При складанні розмірні групи пальців і поршнів повинні співпадати. Відсутність маркування свідчить про єдину розмірну групу.

Шатун з'єднує поршень через поршневий палець з шатунною шийкою колінчастого вала. Внаслідок того, що на шатун діють значні зусилля, які розтягують або стискують його стержень, шатуни повинні бути міцними, жорсткими і легкими. Шатуни виготовляють з високоякісної сталі, потім піддають термічній обробці (загартовуванню та відпуску). Шатун (див. рис.17) складаєтьсяз верхньої та нижньої головок і стержня.

Верхняголовка не рознімна. Для зменшення тертя шатуна з поршневим пальцем у верхню головку запресовують підшипник, виготовлений у вигляді бронзової або стальної втулки з шаром бронзи. Змащення поршневого пальця здійснюється завдяки отворам у верхній головці, які вловлюють краплини масла.

Стержень шатуна для більшої міцності двотавровий і переходить у нижню та верхню головки. Така конструкція забезпечує необхідну міцність і жорсткість при мінімальній масі.

Площина розняття нижньої головки перпендикулярна до осі симетрії шатуна (дизелі Д-21А, Д-120, Д-37Е, Д-Н4, Д-240) або розміщена під кутом 45" до вертикальної осі шатуна (дизелі Д-65, А-41, СМД-60). Кришку 10 нижньої головки шатуна кріплять до нього двома болтами 8, виготовленими з високоякісної сталі. Гайки болтів шатуна затягують динамометричним ключем і ретельно шплінтують або стопорять спеціальними стопорними шайбами.

Нижню головку шатуна і кришку розточують разом для отримання отвору правильної циліндричної форми. Тому, кришку не можна перевертати або переставляти на інші шатуни. На шатунах і кришках з одного боку ставлять необхідні для цього мітки.

У нижній головці шатунів встановлюють підшипники ковзання, що складаються з двох вкладишів. Взаємозамінні тонкостінні вкладиші виготовлені із сталевої стрічки (товщиною 1,3 - 1,8 мм для карбюраторних двигунів і 2 - 3,6 мм для дизелів), залитої антифрикційним сплавом АСМ, АСМТ, АО-20 (товщина шару відповідно 0,25 - 0,40 мм і 0,3 - 0,7 мм). Застосування сталеалюмінієвих вкладишів з тонким антифрикційним шаром забезпечує надійну роботупідшипника при малому зазорі між шийкою валу і вкладишами. На дизелі автомобіля КамАЗ-5320 застосовують тришарові взаємозамінні шатуннівкладиші, залиті тонким шаром свинцевої бронзи.

Від осьового зсуву і прокручування шатунні підшипники утримуються в своїх гніздах вусиками, що входять в пази, які розташовані на одній стороні шатуна. Масло до вкладишів надходить по каналах, виконаних в колінчастому валу, коли ті під час його обертання співпадають з отворами вкладишів. За допомогою каналу на внутрішній поверхні масло рівномірно розподіляється по поверхні вкладиша.

Рис.17. Шатун і шатунні підшипники:1 – верхня головка; 2 - втулка верхньої головки; 3 - стержень; 4 - нижня головка; 5 - вкладиш шатунного підшипника; 6 - кришка нижньої головки; 7 – шплінт; 8 – гайка; 9 - вус-фіксатор; 10 - шатунний

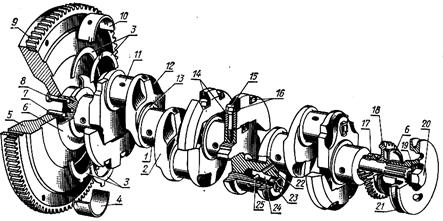

3. Деталі групи колінчастого вала. До деталей групи колінчастого вала належать: колінчастий вал, маховик, корінні підшипники, пристрої для фіксації колінчастого вала від осьових переміщень, масловідбивачі і сальники.

Колінчастий вал сприймає ударні навантаження, які передаються від поршнів через поршневий палець і шатун. Крутний момент, який розвивається на колінчатому валу, передається на трансмісію, а також використовується для приводу в рух різних механізмів і деталей двигуна.

Колінчастий вал (рис.18) складається із наступних основних елементів: корінних шийок 1, якими вал спираються на корінні підшипники, що розміщенні у картері; шатунних шийок 11; щік 2 і 12, які зв’язують корінні і шатунні шийки для зменшення концентрації напружень; носка (передній кінець); хвостовика (задній кінець).

Місця переходу шийок в щоки виконані у вигляді заокруглень і називаються галтелями 13. З метою розвантаження корінних підшипників від дії відцентрових сил, на щоках колінчастих валів деяких двигунів, встановлюються противаги 14.

Шатунні і корінні шийки вала спрацьовуються від тертя, тому матеріал колінчастого вала повинен бути досить твердим, водночас в'язким і мати високу міцність. Колінчасті вали виготовляють з якісної вуглецевої сталі (СМД-60, Д-240, ЯМЗ),способом гарячого штампування або відливають з високоміцного чавуну (ГАЗ-53). Робочі поверхні загартовують струмом високої частоти на глибину від 1,5 до,0 мм, шліфують і полірують з великою точністю (овальність і конусність шийок не повинна перевищувати 0,01 мм).

Рис.18. Колінчастийвал дизеля:1- корінна шийка; 2, 12 – щоки; 3- упорні півкільця; 4 – нижній вкладиш корінного підшипника; 5 – маховик 6 - масловідбивна шайба; 7 – установочний штифт; 8 – болт; 9 – зубчатий вінець; 10 - верхній вкладиш п’ятого корінного підшипника; 11 – шатунна шийка; 13 – галтель; 14 – противага; 15 – болт кріплення противаги; 16 – замкова шайба; 17 – шестерня колінчастого вала; 18 – шестерня приводу масляного насосу; 19 – упорна шайба; 20 – болт; 21 – шків; 22 – канал підведення масла в порожнину шатунної шийки; 23 пробка; 24 – порожнина в шатунній шийці; 25 – трубка для чистого масла

Форма колінчастого вала залежить від кількості і розташування циліндрів, порядку роботи і тактності двигуна. Кількість шатунних шийок в рядних двигунах відповідає кількості циліндрів двигуна, а у V- подібних - кількості циліндрів в одному ряду, оскільки в них до одної шийки приєднано два шатуни. Корінних шийок на одну більше, ніж шатунних. Шатунні шийки відносно одна одної у дво- і чотирициліндрових двигунів зміщені на 180°, у шестициліндрових - на 120°, у восьмициліндрових – на 90°. Це забезпечує рівномірне чергування робочих тактів і зрівноваження сил інерції.

У передній частині вала встановлено одну або дві (двигун

Д-240) шестерні 17 і 18 приводу газорозподільного механізму та масляного насоса, шків 21 приводу вентилятора. Хвостовик колінчастого вала закінчується фланцем для кріплення маховика. Для обмеження переміщення колінвала в поздовжньому напрямку, використовуються стопорні упорні шайби 19 та напівкільця 3.

У більшості двигунів у колінчастому валові робляться отвори для підведення мастила до корінних і шатунних підшипників, а також передбаченні порожнини 24 для відцентрової очистки масла (в щоках і корінних шийках є отвори і порожнини для накопичення металевих домішок).

Шатунні та корінні підшипникиколінчастого вала більшості двигунів є підшипниками ковзання. Підшипники кочення застосовують тільки в одно-, двоциліндрових двигунах та в двигунах з рознімним колінчастим валом.

Вкладиші корінних підшипників за будовою подібні до шатунних. Вкладиші виготовляють із стальної стрічки товщиною 1...3 мм; шар антифрикційного сплаву становить 0.1...0,9 мм. Цей сплав наноситься безпосередньо на стальну стрічку або на металокерамічну основу (60% міді та 40% нікелю).

Як антифрикційні сплави використовують високо-олов'янисті бабіти на свинцевій основі, свинцевисті бронзи, сплави на алюмінієвій основі та інші. У бабітів незначний коефіцієнт тертя і вони добре змащуються, однак з підвищенням температури їх механічні властивості погіршуються. Застосовують бабіти для виготовлення вкладишів карбюраторних двигунів.

Свинцевисті бронзи й алюмінієві сплави використовують для виготовлення вкладишів дизелів, оскільки вони можуть працювати при навантаженнях більше 10 МПа і температурі понад 80 0С.

Мідно-нікелева основа тришарового вкладиша зміцнює з'єднання бабіту зі стальною стрічкою. Шар бабіту на основі товщиною до 0,1 мм.

Перед встановленням вкладиші вкривають тонким шаром олова (0,002...0,003 мм) для швидкого припрацювання тертьових поверхонь, щільного їх прилягання і кращого відведення теплоти від підшипника.

Для компенсації подовження валапри нагріванні передбачено певний осьовий зазор. Обмежується осьове переміщення колінчастого вала більшості двигунів (в межах 0,1...0,5мм) різними способами: упорними півкільцями, ущільнювальними вкладишами і вставками, буртиками, виконаними на колінчастому валі тощо.

Маховикзабезпечує рівномірне обертання колінчастого вала, долання короткочасних перевантажень, коли трактор рушає з місця та під час роботи, а також призначений для приєднання до нього муфти зчеплення.

Маховик кріпиться на хвостовику колінчастого вала безпосередньо або за допомогою спеціального фланця болтами. Для пуску маховика електричним стартером або пусковим двигуном на маховик в гарячому стані напресовано стальний зубчастий вінець. На ободі маховика є мітки або заглибини для встановлення поршня першого циліндра у ВМТ. На маховиках деяких двигунів нанесені мітки з номерами циліндрів, які використовуються при регулюванні теплових зазорів газорозподільного механізму. Балансують маховик разом з колінчастим валом.