5.1.Поняття про нафту та

нафтопродукти.

5.2. Класифікація нафти.

5.3. Методи переробки нафти.

Ключові слова: нафта, вуглеводні, фракції, сірка,

крекінг, риформінг, прямий відгін, класифікація.

|

|

5.1. Поняття про нафту та нафтопродукти

Нафта, на відміну від інших видів горючих копалин,

відносно легко добувається та транспортується трубопроводами. На

нафтопереробних підприємствах нафту досить просто переробляють у широку гаму

продуктів різного призначення. Більша частина добутої на земній кулі нафти (80 … 90 %)

переробляється у різні види палив та мастильних матеріалів. Приблизно 8 %

нафти використовують у нафтохімічному синтезі. Основну масу полімерних

матеріалів, каучуку, синтетичних волокон, лікарських препаратів та інших

продуктів виробляють на основі нафтової сировини.

Нафта – масляниста рідина темно-бурого

або майже чорного кольору з характерним запахом. Вона легша за воду (густина

0,73…0,97 г/см3), у воді практично нерозчинна. Основними

характеристиками нафти є відносна густина, середня молекулярна маса, фракційний

склад, температура застигання, теплота згоряння, оптичні та інші властивості,

що дозволяють зробити висновок про її склад.

Територія України належить до найстаріших у світі районів

видобування нафти, яке було розпочате у 1771 р. на Коломиївщині. Буріння перших

свердловин у м. Бориславі в 1986 р. поклало початок зростанню видобутку нафти.

В Україні існує 3 нафтогазоносні регіони – Східний (Дніпровсько-Донецький),

Західний (Карпатський), Південний (Причорноморсько-Кримський).

Переробку нафти та газового конденсату в Україні

здійснюють:

а) шість нафтопереробних заводів (НПЗ):

1. Кременчуцький (ПАТ «Укртатнафта»).

2. Лисичанський (ПрАТ «ЛИНІК»).

3. Херсонський (ЗАТ «Херсонський НПЗ»).

4. Одеський (ПАТ «ЛУКОЙЛ-Одеський НПЗ»).

5. Дрогобицький (ПАТ «НПК-«Галичина»).

6. Надвірнянський (ПАТ «Нафтохімік Прикарпаття»).

б) сім газопереробних заводів (ГПЗ), найбільшим з яких є

Шебелинський (входить до складу Управління з переробки нафти та газового

конденсату – філії ДК «Укргазвидобування» НАК «Нафтогаз України»). Його

потужність 1,05 млн т сировини на рік (у т. ч. до 120 тис. т нафти);

в) постійно діє також і близько 30 міні-НПЗ (малотоннажні

нафтопереробні заводи). За даними Міненерговугілля України, усього їх близько

120, хоча великого поширення вони не набули (принаймні легального).

Основні споживачі ДП серед галузей промисловості: добувна

промисловість (34,7 %); металургійне виробництво (14,7 %); харчова

промисловість (12,6 %); виробництво коксу, продуктів нафтоперероблення (8,8 %);

хімічне виробництво (7,5 %); виробництво та розподілення електроенергії,

газу та води (5,9 %); машинобудування (3,7 %).

У регіональному розрізі серед споживачів дизпалива

лідирує Дніпропетровська обл., на яку припадає близько 9 % споживаного в країні

ДП.

Роздрібний ринок нафтопродуктів є

висококонкурентним. На ньому представлені українські та закордонні компанії.

Серед них на українському роздрібному ринку нафтопродуктів представлені такі

мережі автозаправних станцій (АЗС): Укрнафта (Укрнафта, ANP, Авіас, Сентоза,

Мавекс та ін.), WOG (група компаній Континіум), ОККО (концерн Галнафтогаз),

Лукойл (ПІІ Лукойл-Україна), Shell (управління мережею здійснює Альянс Холдинг)

і Royal Dutch Shell), а також ТНК-ВР Коммерс, Веста Сервіс, Паралель, Татнафта-Укрнафтопродукт,

Атан та ін. Роздрібний ринок нафтопродуктів України характеризується діяльністю

обмеженого кола підприємств – власників АЗС.

5.2.

Класифікація нафти

За складом нафта

– складна суміш вуглеводнів різної молекулярної маси, головним чином рідких (в

них розчинені тверді і газоподібні вуглеводні). Переважно це парафінові та

ароматичні вуглеводні, циклоалкани, співвідношення яких у нафті різних родовищ

змінюється у широких межах. Крім вуглеводнів, нафта містить водень, сірку,

азот, кисень та інші органічні сполуки.

За

складом дистилятної

частини нафти ділять на п’ять класів:

метанова, метано-нафтенова, нафтенова, метано-нафтено-ароматична і

нафтено-ароматична.

За

вмістом сірки нафту ділять на малосірчисту (до

0,5 %), сірчисту (0,5…2 %) і високосірчисту (понад 2 %).

За

вмістом твердих парафінів її ділять на три види: П1 (менше

1,5 %), П2 (1,5…6 %), П3 (понад 6 %).

У практиці вживається умовний поділ

нафти на легку, середню і важку відповідно з густиною до 850, 850 – 950

і понад 950 кг/м3.

У нафтовій промисловості найчастіше вживається класифікація нафти за місцем

видобутку, густиною та вмістом сірки. Нафти із певних джерел та із встановленим

хімічним складом поділяються на марки або сорти, найвідомішими серед яких є три елітні

сорти (також маркерні):

-

West Texas Intermediate (WTI);

-

Brent Crude;

-

Dubai Crude.

У той час як загалом виділяється близько 160 марок нафти, що підлягають

міжнародній торгівлі, три вказані вище сорти використовуються як головні

покажчики світових цін на нафту.

Згідно з технологічною класифікацією нафти, прийнятої в Україні, клас нафти характеризує вміст сірки, тип – вихід моторних палив, група та підгрупа – вихід та якість

мастил, вид – вміст парафінів у

нафті. Дана класифікація діє з 1967 р.

Класи нафти:

1 – вміст S<=0,2 %;

2 – вміст S від 0,2 до 2 %;

3 – вміст S>2 %.

Типи нафти:

1 – вміст світлих >=55 %;

2 – вміст світлих 45,0…54,9 %;

3 – вміст світлих <45 %.

Групи нафти:

1 – вміст базових мастил >25 % (у мазуті >45 %);

2 – вміст базових мастил 15…24,9 % (<45 %);

3 – вміст базових мастил 15…24,9 % (30-45 %);

4 – вміст базових мастил <15 % (<30 %).

Підгрупи нафти:

1 – індекс в’язкості базових мастил >95;

2 – індекс в’язкості базових мастил 90-95;

3 – індекс в’язкості базових мастил 85-90;

4 – індекс в’язкості базових мастил <85.

Види нафти:

1 – малопарафінисті, вміст твердих парафінів <1,5 %;

2 – парафінисті – 1,5…6 %;

3 – високопарафінисті – > 6 %.

З цих показників створюють шифр нафти.

Наприклад, самотлорська нафта має шифр 21122.

Це сірчана (тип 2 S >1 %), парафіниста (вид 2 – твердих

парафінів > 2,3 %), нафта з

вмістом світлих до 60 % – тип 1, зі значним вмістом базових мастил (група 1,

підгрупа2). Клас нафти дозволяє визначити вміст S в нафтових фракціях, вид –

можливість отримання літніх та зимових палив.

5.3.Методи переробки нафти

Розрізняють первинні та вторинні

методи переробки нафти.

Методи

переробки нафти і рідких нафтопродуктів поділяються на дві групи: фізичні та

хімічні.

Фізичні методи переробки полягають у тому, що

із нафти або нафтопродуктів отримують індивідуальні вуглеводні, або частіше їх

суміші на основі різниці в їх фізичних властивостях – температурі кипіння,

кристалізації, розчинності і т.п. Найбільше поширення одержала, так звана,

пряма перегонка нафти і нафтопродуктів, заснована на різниці в температурах

кипіння окремих фракцій нафти.

Хімічні методи засновані на глибоких хімічних

деструктивних перетвореннях, яких зазнають вуглеводні, що містяться у нафті або

нафтопродуктах під впливом температури, тиску, каталізаторів. Найбільше

поширення серед цих методів одержали різні види крекінгу.

Апаратура, яка

застосовується для здійснення фізичних і хімічних процесів переробки нафти і

нафтопродуктів, повинна забезпечувати, по-перше, нагрівання до високої

температури і, по-друге, розділення одержаних продуктів. Для деяких хімічних

методів переробки, що включають каталітичні процеси, необхідні контактні

апарати.

Нагрівання

нафти або нафтопродуктів проводиться головним чином у трубчастих печах, у яких

передача тепла від гріючих газів до матеріалу, що переробляється, проводиться

через стінки радіантних труб шляхом випромінювання від полум’я, розжарених

газів, а також від склепіння і шляхом конвекції через стінки конвекційних

трубок.

Розділення

продуктів нафтопереробки проводиться головним чином ректифікацією у

ректифікаційних колонах різних типів. Найбільше поширення одержали колони з

барботажними ковпаками. Особливістю ректифікаційних колон нафтопереробних

установок є те, що вони являють собою декілька поставлених одна на одну простих

самостійних колон з відбором по висоті рідини. Рідина поступає у розміщені поза

колоною відпарні секції і обробляється у них парою. При цьому одержуються пари

низькокиплячих фракцій, які повертаються у колону і рідкий нафтопродукт, або

дистилят. Ректифікаційні колони працюють при підвищеному або атмосферному

тиску, а також під вакуумом.

Каталітичні

процеси нафтопереробних установок здійснюються у контактних апаратах різних

конструкцій. Як правило, каталізатор у цих процесах дуже швидко втрачає

активність і тому контактні вузли включають контактні апарати і регенератори.

Експлуатуються контактні апарати і регенератори з фільтруючим шаром

каталізатора, киплячим шаром і з рухомим каталізатором.

Поряд з

вказаними основними апаратами на установках є теплообмінники, конденсатори,

сховища та інші апарати.

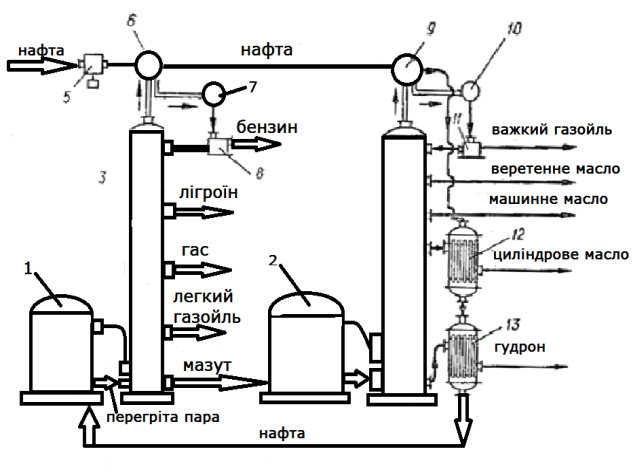

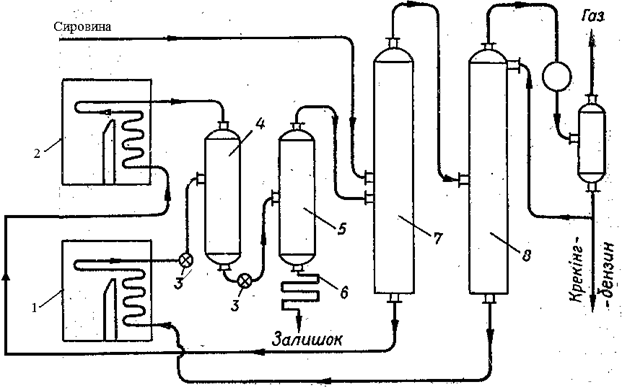

Пряма атмосферо-вакуумна перегонка нафти. Зневоднену нафту піддають атмосферо-вакуумній перегонці: відгонку легких

фракцій (бензин, лігроїн, гас, газойль) здійснюють при атмосферному тиску, а

перегонку мазуту з виділенням масел (веретенного, машинного, циліндрового) –

під вакуумом. На сучасних установках перегонки нафти застосовують метод

одноразового нагрівання продуктів переробки в трубчастих печах з наступною

подачею нагрітої маси в ректифікаційну колону. Колона зрошується найбільш

легкою фракцією і з неї відбирають кілька різних фракцій. Для більш ефективної

роботи у колону подають перегріту водяну пару, яка не змішується з

нафтопродуктами і легко розділяється. Схема такої установки представлена на

рис. 5.1.

Нафта насосом 5

подається через систему теплообмінників 6, 9, 12, 13 у трубчасту піч 1, де

нагрівається до 320 0С і надходить в ректифікаційну колону 3,

що зрошується бензином. Із цієї колони відбирають бензин, гас, лігроїн і легкий

газойль, а мазут подається в трубчасту піч 2, де під тиском 8∙103 Па

нагрівається до 410 0С і надходить в ректифікаційну колону 4,

що зрошується важким газойлем. З цієї колони відбирають важкий газойль,

веретенне, машинне і циліндрове масло та гудрон. Попутні гази містять метан,

етан, пропан, бутан і невеликі кількості пентану та гексану. Зрідженням таких

газів добувають рідину, що називається газовим бензином. Додавання його до

автомобільного та авіаційного бензинів значно покращує їх пускові якості.

Під час

атмосферо-вакуумної перегонки гродненської нафти утворюється 14…15 %

бензину, 17…18 % гасу, 5 % газойльо-солярової фракції та близько

55 % мазуту. Така кількість палива не може задовольнити потреби машинного

парку, тому мазут переробляють не тільки для виділення масел (суміші важких

вуглеводнів), а й для збільшення легких фракцій (крекінг).

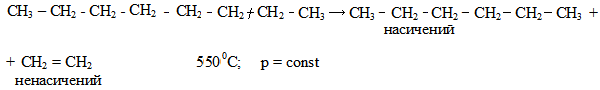

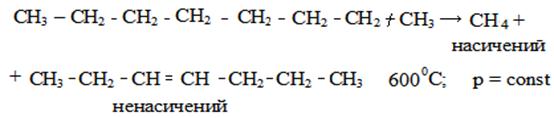

Крекінг

вуглеводнів. Крекінг вуглеводнів – це розкладання їх при нагріванні. Він

може бути термічним (без каталізатора) і каталітичним (у присутності

каталізатора). Під час термічного крекінгу відбувається розрив довжини

вуглецевих ланцюгів з утворенням парафінів і олефінів або відщеплення гідрогену

з утворенням ненасичених вуглеводнів. Під час каталітичного крекінгу

спостерігається не тільки розрив вуглецевих ланцюгів, а й інші процеси, такі

як: гідрування, циклізація, ароматизація та ізомеризація.

Рис. 5.1. Схема установки для атмосферо-вакуумної перегонки нафти: 1,2 –

трубчасті печі; 3,4 – ректифікаційні колони, 5 – насос; 6, 9, 12, 13 – теплообмінники;

7, 10 – холодильники-конденсатори; 8, 11 – приймачі

Тому асортимент

продуктів, що утворюються під час каталітичного крекінгу, набагато більший, ніж

асортимент продуктів, які утворюються під час термічного крекінгу. Крекінгу

піддаються практично всі вуглеводні. Крекінг нафтопродуктів застосовують для

збільшення виходу бензину та гасу, а крекінг газів (природного та попутного) –

для виробництва ненасичених вуглеводнів (етилену, пропілену, ацетилену та

бутадієну). Вихід цих продуктів залежить від температури та тривалості

нагрівання. Чим простіший вуглеводень, тим він стійкіший проти крекінгу,

наприклад найстійкішим вуглеводнем є метан.

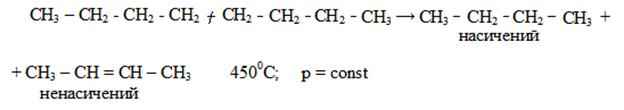

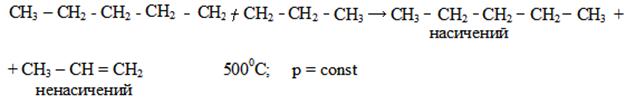

Термічний крекінг. Термічний крекінг проводиться за

температури 470…540 0С і тиску до 60∙105 Па.

Алкани (тобто

насичені вуглеводні) починаючи з пентану, за підвищених температур схильні

тільки до реакції розпаду по зв’язку С – С з утворенням алкена і алкана:

СnH2n+2

→ CmH2m + CqH2q+2

Одержані

насичені вуглеводні знову розпадаються

на алкен і алкан:

CqH2q+2

→ CpH2p + CzH2z+2

Низькомолекулярні

вуглеводні – етан, пропан і бутани – можуть також дегідруватися:

СnH2n+2

→ СnH2n + H2

внаслідок чого в газах

накопичується водень. Розпад алканів може відбуватися по всіх зв’язках С – С.

Місце розриву, а, отже, переважне утворення тих чи інших продуктів реакції

залежить від температури і тиску. Чим вища температура і нижчий тиск, тим місце

розриву вуглецевого ланцюга все більше переміщається до його кінця і значно

зростає вихід газоподібних продуктів.

За температури

~450 0С розрив відбувається посередині ланцюга.

Підвищення

тиску зміщує місце розриву до центру молекули. Тому крекінг під тиском дозволяє

одержувати більше цільових рідких продуктів.

У ряді алканів

метан є найбільш термічно стійким, так як у нього відсутній зв’язок С – С.

Розклад метану на вуглець і водень можливий за дуже високих температур

(~1500 0С).

Розклад алканів

має ланцюговий характер.

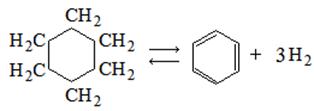

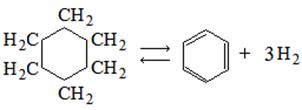

Нафтенові

вуглеводні дегідруються з утворенням ароматичних вуглеводнів, наприклад, при

дегідруванні циклогексану утворюється бензол:

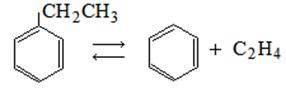

Ароматичні

вуглеводні можуть розщеплюватися по зв’язку Сар – Сал з

відривом бокового ланцюга. При цьому утворюються прості ароматичні та

ненасичені вуглеводні, наприклад з етилбензолу утворюється бензол і етилен.

Крім цього,

можлива конденсація ароматичних вуглеводнів, яка є джерелом коксоутворення.

Термічний

крекінг можна розділити на крекінг, що протікає у двох-фазній системі пара –

рідина, так званий рідкофазний та крекінг у паровій фазі – парофазний. Перший

проводять при 470…540 0С і (40-60)∙105 Па,

другий – при 550 0С і вище при тиску (2-5)∙105 Па.

Схему установки

термічного крекінгу представлено на рис. 5.2. Сировину подають у колону 7, яка

змішується з продуктами термічного крекінгу. При цьому з неї відділяються легкі

продукти, а залишок (важка фракція) надходить у піч 2, де нагрівається до

400…480 0С під тиском (15-20)∙105 Па і подається

в реактор 4. Легкі фракції, що виділяються з колони 7, подаються в колону 8, в

якій відганяється бензин і гази, а залишок подається в піч 1, де нагрівається

до 500…510 0С під тиском

60∙105 Па. З печі 1 продукти крекінгу після проходження

через дросель 3 теж подаються в реактор, звідки через дросель 3а попадають у

випарник 5, а потім у колону 7. Залишок видаляється через холодильник 6.

![]()

![]()

Рис.5.2. Схема установки для термічного крекінгу: 1, 2 – трубчасті печі; 3 –

дросель; 4 – реактор; 5 – випарник; 6 – холодильник; 7, 8 - колони

Під час

термічного крекінгу мазуту утворюється лише 7…15 % бензину та 15 … 25 % газойле-солярової

фракції; при крекінгу лігроїну вихід бензину досягає 70 %.

Бензини

термічного крекінгу мають вищу детонаційну стійкість, ніж деякі бензини прямої

гонки, оскільки в їх складіприсутні ароматичні вуглеводні та вуглеводні

розгалуженої будови. Октанове число таких бензинів біля 70. Присутність в

крекінг-бензинах реакційноздатних ненасичених вуглеводнів робить їх менш

стабільними, ніж бензини прямої гонки. Гази термічного крекінгу-суміш насичених

і ненасичених вуглеводнів: етану, етилену, пропану, пропілену, бутанів,

бутиленів, пентанів і ін. Крекінг-залишок використовується головним чином, як

котельне паливо.

Каталітичний крекінг. В даний час це один з основних деструктивних методів виробництва

автомобільних бензинів. Каталітичний крекінг має ряд переваг.

1. В результаті загального прискорення процесу (у 500 – 4000 разів швидше, ніж

відповідний термічний) вдається дещо знизити температуру крекінгу (450 … 500 0С замість

470 … 540 0С при термічному) і проводити процес за низького тиску

(1,5∙10 Па проти 60∙105 Па при

термічному).

2. Селективна дія каталізатора прискорює такі реакції, які приводять до

накопичення у крекінг-бензині ароматичних, ізопарафінових та ізоолефінових

вуглеводнів, що мають великі октанові числа.

Таким чином, процес каталітичного крекінгу проводять за 450 … 500 0С під тиском

не вище 1,5∙105 Па у паровій фазі. У якості каталізаторів

застосовують природні, синтетичні та змішані алюмосилікати, у складі яких

міститься в середньому 10…25 % Al2O3, 80…75 %

SiO2 і деяка кількість води. Каталізатори з підвищеним вмістом Al2O3

більш активні. Нещодавно почали застосовувати цеолітні каталізатори –

алюмосилікати з порами малого і точно визначеного діаметру. Переваги

цеолітвмістних каталізаторів у більшій активності та селективності.

Застосування цеолітних каталізаторів дозволяє підвищити вихід бензину і

покращити його антидетонаційні властивості, а також розширити сировинну базу

каталітичного крекінгу.

Парафінові

вуглеводні при каталітичному крекінгу так як і при термічному, розкладаються на

олефін і парафін меншої молекулярної маси. Розпад відбувається в декількох

місцях вуглецевого ланцюга, але не на самому його краю. Виходи метану, етану і

етилену незначні. У газі накопичуються вуглеводні С3 – С4.

Ненасичені

вуглеводні розщеплюються по С–С зв’язку, ізомеризуються, полімеризуються, а

також піддаються реакціям ароматизації. Вказані процеси обумовлюються, з одного

боку, одержанням стабільних бензинів, завдяки малому вмісту в них ненасичених

вуглеводнів, а з другого – утворенню на поверхні каталізатора коксових

відкладень.

Нафтенові вуглеводні

в присутності алюмосилікатів піддаються дегідруванню та розщепленню зв’язку

С–С, як з розкриттям кілець, так і з відривом бокових ланцюгів. У результаті

перетворень нафтенів утворюються ароматичні вуглеводні, які підвищують октанові

числа бензинів.

Ароматичні

вуглеводні з боковими ланцюгами крекуються з відривом кілець від бокових

ланцюгів без розщеплення самих кілець. При цьому утворюються найпростіші

ароматичні та ненасичені вуглеводні; конденсовані ароматичні вуглеводні схильні

до процесів коксоутворення.

Реакції

крекінгу вуглеводнів супроводжуються утворенням не тільки паро- і газоподібних

вуглеводнів, але і твердих коксових відкладень на поверхні каталізатора, що

протидіють доступу до нього молекул вуглеводнів і знижують його активність. Для

відновлення активності каталізатор регенерують. Регенерація каталізатора

полягає у випалюванні з його поверхні коксу при продувці повітрям за

температури 550…600 0С, після чого каталізатор знову

використовується для крекінгу. Таким чином, каталітичний крекінг практично

включає чергування робочого процесу і процесу регенерації каталізатора.

Сировиною для

каталітичного крекінгу служить газойль.

Технологічні

процеси каталітичного крекінгу відрізняються один від одного станом шару

каталізатора. В даний час існує три види установок: з нерухомим фільтруючим

шаром каталізатора, з завислим або киплячим шаром каталізатора, з рухомим

каталізатором. Регенерація каталізатора в контактних апаратах з фільтруючим

шаром каталізатора полягає в тому, що періодично зупиняється подача сировини і

підводиться до них повітря для випалення коксу.

В установках з

киплячим шаром і рухомим каталізатором процеси крекінгу і регенерації

каталізатора розділені: крекінг проводиться в контактних апаратах, регенерація

– у спеціальних апаратах-регенераторах, конструкція яких принципово не

відрізняється від конструкції контактних апаратів. Каталізатор безперервно

циркулює між контактним апаратом і регенератором.

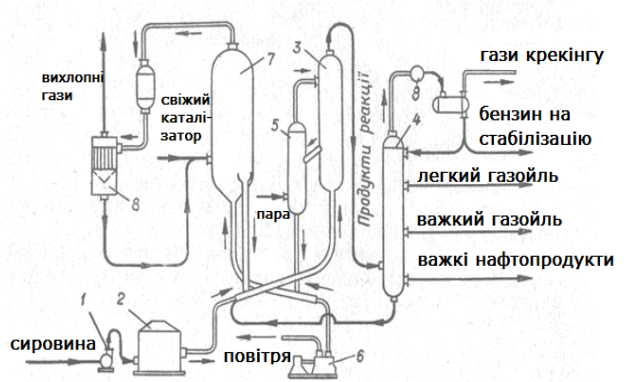

Сучасна

установка для каталітичного крекінгу нафтопродуктів, яка зображена на рис. 5.3,

передбачає безперервну регенерацію каталізатора. Сировина насосом 1 подається в

трубчасту піч 2, де нагрівається і потім подається в реактор 3 разом з

регенерованим каталізатором, що рухається з регенератора 7. Продукти

каталітичного крекінгу подаються у ректифікаційну колону 4, а каталізатор під

силою тяжіння попадає у відпарник 5, де водяною парою очищається від продуктів

крекінгу і повітрям за допомогою насосу 6 подається у регенераційну колону 7.

Кокс на каталізаторі згорає за температури 500…550 0С, а

каталізатор повертається в реакцію разом з продуктами, що надходять в реактор.

Рис. 5.3. Схема установки для каталітичного крекінгу нафтопродуктів: 1,6 –

насоси; 2 – трубчаста піч; 3 – реактор; 4 – ректифікаційна колона; 5 –

відпарник; 7 – регенераційна колона; 8 – електрофільтр

Оскільки

каталізатор подрібнюється, то дрібні частинки його виносяться топковими газами

з регенератора, уловлюються електрофільтром 8 і частково повертаються в

систему. Втрати каталізатора компенсуються введенням необхідної кількості

свіжого каталізатора.

Каталітичний риформінг і платформінг. Велике значення

в нафтохімічній промисловості мають ароматичні вуглеводні, які є

високооктановим паливом і цінною сировиною для хімічної промисловості.

Кількість бензолу, який виробляється під час коксування вугілля та перегонки

нафти, явно недостатня, тому його виробляють ще і синтетичним способом

(риформінгом) з нафтенових або парафінових вуглеводнів. Існує два види

риформінгу: платформінг – якщо каталізатором є платина (0,3…0,4 % на

оксиді алюмінію) і гідроформінг – якщо каталізатором є оксид молібдену (10 %

на оксиді алюмінію). Кращим видом є платформінг, бо платиновий каталізатор

працює довше і дає більший вихід ароматичних вуглеводнів. Крім ароматичних

вуглеводнів утворюються також ізопарафіни.

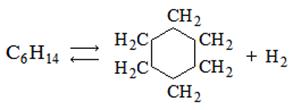

Процес

ароматизації парафінових вуглеводнів здійснюється у дві стадії: циклізації та

дегідрування:

Сумарну реакцію

записують таким рівнянням:

С6Н14 ↔ С6Н6 + 4Н2

Із гептану

відповідно утворюється толуол:

С7Н16

↔ С6Н5СН3 + 4Н2

Для

ароматизації нафтенових вуглеводнів здійснюють лише процес дегідрування. Реакції

ароматизації парафінових і нафтенових вуглеводнів ендотермічні, тому підвищення

температури сприяє збільшенню виходу ароматичних вуглеводнів з одночасним

збільшенням виходу коксу, який відкладається на каталізаторі. Зменшення

коксоутворення досягається збільшенням тиску. Під час ароматизації парафінових

вуглеводнів процес здійснюють за температури 500 0С і тиску

(15-20)∙105 Па, а при ароматизації нафтенових вуглеводнів

– за температури 550 0С і тиску (30-60)∙105 Па.

При всіх

способах каталітичного риформінгу поряд з рідкими продуктами одержуються гази,

які містять водень, метан, етан, пропан, бутан. Ці гази можна використовувати

як сировину для органічного і неорганічного синтезів аміаку, метанолу і інших

сполук. Вихід газів каталітичного риформінгу складає 5 … 15 % від маси сировини.

В якості

сировини каталітичного риформінгу застосовують бензинові фракції з початком

кипіння 60 0С і вище та кінцем кипіння не вище 180 0С.

Бензини з початком кипіння нижче 60 0С не варто піддавати

риформінгуванню, так як тут не міститься ні цикланів, ні алканів здатних

перетворитися у ароматичні вуглеводні, а є тільки вуглеводні з числом атомів

карбону менше 6, які перетворюються у вуглеводневий газ. Це баластні фракції,

які підвищують навантаження установки, збільшуючи вихід газу, причому на

газоутворення витрачається водень. Застосування фракційного складу сировини

вище 180 0С приводить до більших відкладів коксу на

каталізаторах.

Піроліз – високотемпературний крекінг. Цей процес

здійснюють за температури 670 … 720 0С і атмосферного тиску. У цьому випадку утворюється

багато газів, в яких міститься близько 30 % олефінових (етилен, пропілен,

бутилен) і ароматичних вуглеводнів (нафталін, бензол та його похідні), які

після уловлювання використовують як сировину для хімічної промисловості.

Піролізу

піддаються природні вуглеводневі гази, попутні гази нафтовидобутку і гази, які

виділяються з нафти при її стабілізації на промислах і нафтопереробних заводах,

а також продукти переробки нафти, такі як ненасичені газові потоки установок

термічної переробки нафти і каталітичного крекінгу, прямогонний бензин і

бензин-рафінат з установок екстракції ароматичних вуглеводнів.

Очистка нафтопродуктів. Під час

крекінгу та перегонки нафти утворюються погони, які мають темне забарвлення, неприємний

запах, змінюються при зберіганні, утворюють нагар в циліндрах та призводять до

корозії деталей машин. Пояснюється це тим, що в нафтопродуктах містяться

сірчисті сполуки, карбонові кислоти, діолефіни, асфальтени та різні сполуки,

які здатні утворювати полімери або коксуватися при згоранні палива. Тому всі

нафтопродукти слід очищати, застосовуючи хімічні та фізико-хімічні методи. До

хімічних методів очищення нафтопродуктів належать сірчанокислотний і лужний, а

також метод гідроочищення.

Питання для самоконтролю

1.

Що таке нафта?

2.

Де знаходяться нафтові родовища в

Україні?

3.

За якими ознаками класифікують нафту?

4.

Які сорти нафти є на сучасному

ринку?

5.

Які методи переробки нафти?

6.

Чим відрізняється прямий відгін нафти від хімічних методів переробки?

7.

Які методи переробки нафти дають можливість отримати якісніші палива?

8.

Які нафтопереробні заводи

функціонують в Україні?

9.

Які роздрібні оператори продажу

нафтопродуктів на сучасному ринку ПММ?

10.Які підприємства є

споживачами нафтопродуктів в Україні?