|

|

1.1.

Поняття про полімерні матеріали.

1.2.

Класифікація пластмас.

1.3.

Споживні властивості пластмас.

1.4.

Переробка використаних пластичних мас.

Ключові слова: пластмаси, склад, наповнювачі, інгібітори,

полімери, синтез, полімеризація, поліконденсація, термопласти, термореактиви,

фізико-механічні властивості, термостійкість, діелектрик, безпечність, старіння

|

|

1.1.

Поняття про полімерні матеріали

Пластичні маси (пластмаси) – високомолекулярні органічні та

елементоорганічні з’єднання (полімери) та композиції на їх основі, що мають

здатність при нагрівання переходити в пластичний стан і приймати під тиском

будь-яку бажану форму. Полімери – хімічна сполука, молекули якої складаються з

багаторазово повторюваних (регулярно або нерегулярно) атомних угруповань

(елементарних ланок) одного типу структури, з'єднаних хімічними зв'язками в

ланцюги різної будови і різної кількості ланок. Сировиною для отримання полімерів є нафта, природний газ,

кам'яне вугілля, сланці.

Пластичні маси застосовуються

практично в усіх напрямках матеріального виробництва та невиробничої сфери. У

загальносвітовому масштабі для всієї промисловості полімерних виробів

характерні випереджальні темпи розвитку, швидке впровадження у виробництво

досягнень науки й техніки, постійне оновлення асортименту продукції.

Кожна тонна пластмас дає змогу економити 5,6 т. сталі,

3,5 т. кольорових металів, а також значно економити капітальні вкладення

та трудовитрати. Застосування полімерних матеріалів – один із ефективних

напрямків підвищення якості будівництва, адже дозволяє зменшити масу споруд,

підвищити заводську готовність збірних елементів. Вироби з пластмас

виготовляють, як правило, сучасними високопродуктивними способами: пресуванням,

литтям під тиском, пневмо-формуванням, видуванням. Усі ці методи виробництва піддаються

автоматизації, тому вироби із пластмас не вимагають високої трудомісткості.

Пластмаси використовуються у машинобудуванні, в електротехнічній, автомобільній

та авіаційній галузях, у суднобудівництві та ін.

Пластмаси набувають широкого використання тому, що

практично існують необмежені сировинні ресурси для їхнього виробництва. Крім

того, заміна традиційних матеріалів на пластмаси дозволяє знизити

матеріаломісткість. Коефіцієнт використання пластмас становить 0,98. Основними

перевагами пластмас, порівняно з іншими матеріалами, є:

- низька щільність (легкість);

- хімічна стійкість;

- достатня механічна міцність;

- низька теплопровідність;

- хороші діелектричні властивості;

- здатність легко піддаватися формуванню;

- пластмаси легко зварюються;

- гарний естетичний вигляд виробів;

- легкість та зручність догляду за готовими виробами.

Проте пластмаси мають і недоліки:

-

старіння під дією

вологи, світла та температури;

-

відносно невисока

теплостійкість;

-

високий

температурний коефіцієнт розширення;

-

підвищена

повзучість;

-

горючість тощо.

Пластмаси є

композиційними матеріалами. Полімери в них виконують роль зв’язуючого

компонента. Основною сировиною для виробництва полімерів є вуглеводні, які

отримують під час переробки нафти, природні гази та продукти вуглепереробки.

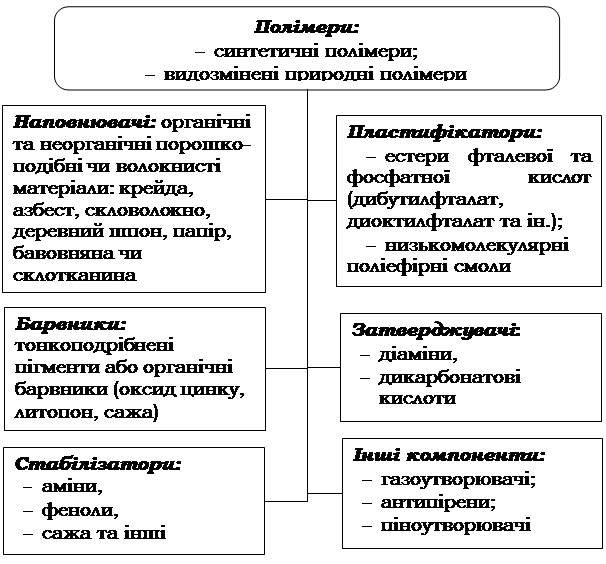

Окрім полімеру до складу пластмас входять:

-

наповнювачі;

-

пластифікатори;

-

стабілізатори;

-

затверджувачі;

-

барвники та інші

компоненти.

Рис. 1.1. Склад пластмас

Наповнювачі вводять для покращення

механічних і експлуатаційних властивостей пластмас, зокрема, для зменшення

усадки, а також для зниження вартості виробів. Активні наповнювачі значно

покращують експлуатаційні властивості полімерних матеріалів, а інертні

практично не змінюють властивості пластмас, але зменшують їх вартість.

Наповнювачами можуть бути тверді, рідкі та газоподібні речовини неорганічної та

органічної природи, які рівномірно розподіляються в об’ємі композиції та мають

чітку межу поділу з полімером. Тверді наповнювачі поділяють на порошкоподібні,

зернисті, волокнисті та листові. Термопласти найчастіше містять 15…40 %, а

реактопласти – 30…80 % наповнювачів. Із порошкоподібних наповнювачів

найбільш поширені деревне борошно, крейда, каолін, тальк, слюда, а серед

армуючих – скляні, вуглецеві, органічні та металеві волокна.

Пластифікатори – естери спиртів і кислот, гліцерин тощо – поліпшують

процес формування пластмас, зменшують їхні крихкість та жорсткість, підвищують

пластичність. Механізм їхньої дії полягає в послабленні та розхитуванні

зв’язків між ланками полімерів, внаслідок чого вони стають еластичнішими. Як

пластифікатори використовують естери фталевої та фосфатної кислоти. Сучасні

дослідники багатьох експертних організацій мають неспростовні дані щодо

потенційної шкідливості естерів фталатів. Зокрема, в ряді країн (Франція,

Канада) їх використання заборонене при виготовленні іграшок, тари для харчових

продуктів, медичного обладнання, що використовується в педіатрії та

неонаталогії.

Стабілізатори (інгібітори) запобігають або уповільнюють процеси старіння полімерів

(термо- або фотостабілізатори). Основними стабілізаторами пластмас є аміни,

феноли, сажа.

Затверджувачі переводять

пластмаси в нерозчинний та неплавкий стани. Дія цих речовин – діамінів,

дикарбонатових кислот – ґрунтується на зшиванні структури полімерів. Окремі

види затверджувачів є досить небезпечними. Зокрема, популярний затверджувач

бісфенол А, який використовують при виготовленні полікарбонатних та інших видів

пластичних мас, заборонений до

використання в багатьох країнах. Бісфенол А потенційно може спричинити

ряд захворювань, є досить біоактивним (в організмі людини імітує функції

гормонів). Заборонено використовувати пластмаси з бісфенолом А для виготовлення

посуду та товарів для дітей.

Барвники

або пігменти

використовують для забарвлення пластмас. Окремі барвники одночасно є

наповнювачами пластмас – оксид цинку, литопон, сажа. При виборі барвника

необхідно враховувати його спроможність прискорювати або сповільнювати фізичне

старіння пластмаси.

Композиційні

добавки використовують в полімерних композиціях для зшивання на певних стадіях

переробки лінійних макромолекул у тривимірну сітку. Затвердження – процес

взаємодії реакційноздатних груп олігомерів чи лінійних макромолекул між собою

або із затверджувачами. Серед найважливіших затверджувачів, ініціаторів і

каталізаторів затвердження пластмас – уротропін, поліетиленполіамін, пероксиди,

для еластомерів – сірка.

За

необхідності до складу пластмас додають спеціальні добавки:

-

антипірени – для підвищення стійкості до самозаймистості та горіння (етери

фосфоровмісних кислот, похідні сурми, хлоровані алкани, борат цинку, сульфат

амонію, борна кислота, рідке скло, бромовані аліфатичні етери);

-

піноутворювачі – для утворення пористості тощо (бутанова суміш, азодикарбонамід та ін.).

Для надання полімерному виробу необхідних властивостей у комплексі, наприклад, стійкості до дії ультрафіолетового випромінювання, негорючості, гнучкості та колористичної стабільності, можливі комбінації додаткових компонентів в одному концентраті. У кожному конкретному випадку необхідно передбачити можливі варіанти взаємодії добавок одна з одною, оскільки це може як покращувати властивості матеріалу, так і призвести до зниження ефекту модифікації. Суперконцентрати розрізняють також залежно від способу переробки полімерних матеріалів, наприклад, для лиття виробів під тиском, екструзії (нитки, плівки, труби) і т. п.

Особливу групу пластичних матеріалів становлять повторно

перероблені пластики. Відновлені пластмаси використовуються у виробництві з

багатьох причин. Насамперед, це полімерний матеріал за нижчою на 20…25 %

ціною, ніж оригінальний аналог.

Переваги використання пластмас вторинної переробки

полягають у зменшенні:

-

відходів, які доводиться утилізувати або спалювати;

-

енергії та сировинних матеріалів для виробництва оригінальних пластмас;

-

викидів та відходів, пов’язаних з виробництвом оригінальних матеріалів.

Вторинна переробка пластмас є перспективним видом

діяльності. Проте щодо означеного існують певні проблеми, пов’язані з таким:

-

сировина, яка отримується внаслідок вторинної переробки пластмас, має у

своєму складі одночасно декілька видів пластиків. Ці пластики часто мають

протилежні властивості, а іноді можуть бути несумісними;

-

різноманітні домішки, які входять до складу вихідного матеріалу, наприклад,

забруднювачі − залишки фарби, пил, папір − можуть негативно

відобразитися на властивостях пластиків, що отримуються.

Крім того, відновлені матеріали можуть відрізнятися за

своїми властивостями від оригінальних пластмас внаслідок деструкції під час їх

переробки.

Пластмаси

класифікують за таким ознаками:

-

природа

зв’язуючої речовини;

-

склад;

-

макроструктура;

-

реакція синтезу

(для пластмас на основі синтетичних полімерів);

-

фізико-механічні

властивості;

-

відношення до

нагрівання (термічні властивості).

За природою зв’язуючої речовини усі пластмаси

поділяють на дві групи:

–

пластмаси на

основі синтетичних полімерів;

–

пластмаси на

основі видозмінених природних полімерів (ефіри целюлози, білкових речовин,

нафтових та природних бітумів і асфальтів тощо).

За складом усі пластмаси поділяють на прості та композиційні (складні).

За фізико-механічними властивостями за звичайної температури пластмаси поділяють на жорсткі, напівжорсткі,

м'які та еластичні.

За характером макроструктури пластичні маси поділяють на однорідні (ненаповнені) та

неоднорідні (наповнені). Неоднорідні пластмаси поділяються на:

–

прес-порошки;

–

шаруваті;

–

волокнисті;

–

газонаповнені;

–

плівкові.

Прес-порошки є композиційною пластмасою, яку отримано

поєднанням термореактивної смоли з порошкоподібним наповнювачем. Як наповнювачі

в цих пластмасах застосовують органічні (деревне борошно, порошкоподібна

целюлоза) і мінеральні (молотий кварц, азбестове борошно, тальк, цемент,

слюдяне борошно, графіт тощо) порошки. До цієї групи пластмас належать

фенопласти і амінопласти. Їх фізико-механічні властивості та теплостійкість

низькі.

Прес-порошки мають підвищену крихкість, тому в основному

застосовуються для виробництва ненавантажених технічних деталей і виробів

побутового призначення. У виробах із прес-порошків можна неозброєним оком

побачити на зламі неоднорідну структуру, досить крупні частинки наповнювача.

Шаруваті пластмаси одержують з’єднанням штучними смолами декількох шарів

волокнистих наповнювачів (тканини, паперу, деревини тощо). Шаруваті пластмаси

випускають або у вигляді напівфабрикату (листи наповнювачів, які просочені

смолою), або у вигляді відпресованих заготовок (листи, плити різної товщини,

труби різних діаметрів, стержні, диски), а також фасонних виробів. Шаруваті

пластмаси відрізняються анізотропією властивостей, особливо це стосується

механічної міцності.

Найбільш міцні шаруваті пластмаси уздовж ниток основи тканини або волокон

шпони. Найважливішими видами даного виду пластмас є: гетинакс (на основі

паперу), текстоліт (на основі тканин), склотекстоліт (на основі склотканини),

древоліт (на основі деревної стружки).

Волокнисті пластмаси, на відміну від шаруватих, можуть містити у своєму

складі рівномірно розподілені як наповнювачі (а не як шари) волокна бавовни,

скловолокно, подрібнену деревну стружку.

Газонаповнені пластмаси є матеріалами з пористою (комірчастою) структурою і

малою щільністю (до 0,01 г/см2). Їх називають пінопластами і

поропластами. Пінопласти одержують введенням у смолу речовин, що виділяють

гази, або шляхом продування повітря чи іншого газу. Пінопласти мають закриті

пори. Поропласти, на відміну від пінопластів, мають відкриті пори, що сполучаються

між собою.

У процесі виготовлення пінопластів використовують здебільшого полістирол,

фенол і аміноальдегідні смоли, непластифікований полівінілхлорид (ПВХ). Вони

дають жорсткі тверді пористі матеріали, які використовуються як тепло- і

звукоізолятори. Поропласти на основі пластикату ПВХ і поліуретанових смол

використовують, наприклад, для виготовлення м'яких та еластичних губок.

Особливу групу складають плівкові матеріали. Їх одержують методом

каландрування, вони широко використовуються в електро- і радіотехніці, а також

як пакувальний матеріал. Широкого розповсюдження набули плівки на основі

поліетилену, полістиролу, полівінілхлориду пластифікованого.

За типами хімічних реакцій синтезу синтетичних смол, пластмаси на їх основі поділяються на

дві групи:

–

пластмаси на

основі полімеризаційних смол, отриманих реакцією полімеризації;

–

пластмаси на

основі поліконденсаційних смол, отриманих реакцією поліконденсації.

Полімеризація – це метод

синтезу полімерних матеріалів, який базується на сполученні декількох або

багатьох молекул мономерів у одну складну молекулу – полімер, і не

супроводжується виділенням низькомолекулярних побічних продуктів. До

полімеризаційних пластмас відносять поліолефіни (поліетилен, поліпропілен);

вініпласти (полівінілхлорид, полівінілацетат); полістироли; фторопласти;

поліакрилати; поліформальдегід та інші.

Поліконденсація – реакція утворення високомолекулярних сполук, яка

супроводжується виділенням низькомолекулярних побічних продуктів, внаслідок

чого елементарний склад утворених полімерів відрізняється від елементарного

складу вихідних речовин. Найпоширенішими поліконденсаційними пластмасами є

фенопласти, амінопласти, поліаміди, поліефіри, поліуретани, поліепоксиди,

кремнійорганічні пластмаси.

За відношенням до нагрівання пластмаси поділяють на термопластичні та термореактивні.

Термопластичні матеріали – термопласти (поліетилен,

полівінілхлорид, полістирол) здатні під

час нагрівання багаторазово розм’якшуватися, а під час охолодження – тверднути,

зберігаючи свої властивості.

Термореактивні матеріали (реактопласти) під час нагрівання чи на холоді структуруються і переходять у неплавкі сполуки.

На відміну від термопластів реактопласти (пластмаси на

основі епоксидних, поліефірних та інших полімерів) мають вищі міцність та

теплостійкість.

Пластмаси в торговельній класифікації розрізняються

також за видами (найменуваннями) та різновидами. Вид зумовлений хімічною

природою мономеру (наприклад, поліетилен, полістирол і т.д.).

Ознаками виокремлення різновидів можуть бути:

особливості отримання (наприклад, поліетилен високого тиску (ПВТ), середнього

тиску (ПСТ), поліетилен низького тиску (ПНТ)); методи проведення полімеризації

(наприклад, полістирол блоковий (литий), полістирол емульсивний

(пінополістирол)).

1.3. Споживні властивості пластичних мас

Функціональні властивості пластмас – це їх здатність відповідати своєму призначенню. Вони поділяються на

прості й складні та характеризуються, як правило, показниками фізико-механічних

властивостей матеріалу.

1. Щільність. Полімери та

пластмаси на їх основі є порівняно легкими матеріалами у зв'язку з їх невисокою

щільністю. Щільність полімерів пересічно коливається в інтервалі від

0,85 г/см3 у поліпропіленів до 2,2 г/см3 у

фторопластів, тобто вони значно легші за метали, скло, кераміку та інші

конструкційні матеріали. Щільність наповнених пластмас залежить від природи і

кількості наповнювача. У газонаповнених пластмас щільність може складати

0,01…0,02 г/см3, у прес-порошків і шаруватих пластиків –

2,5 г/см3. Це дозволяє замінювати конструктивні матеріали з

металу, скла, кераміки легшими конструктивними матеріалами з пластмас, які не

поступаються їм за міцністю.

2. Механічні властивості.

Механічні властивості пластмас значною мірою визначають їх функціональну

придатність та надійність.

Механічні властивості характеризуються такими показниками:

–

міцністю при

розтягуванні, стисненні, вигині;

–

величиною

ударного руйнування;

–

здатністю

витримувати багаторазові навантаження;

–

крихкістю,

твердістю, жорсткістю;

–

стійкістю до

тертя та зношування.

Міцність пластмас залежить від їх фазової структури та фізичного стану. На

механічні властивості значно впливають наповнювачі. Особливо підвищується

міцність і жорсткість пластмас у разі їх наповнення армованими волокнистими і

шаруватими наповнювачами.

3. Термічні властивості – це здатність пластмас витримувати плюсові та мінусові температури. Ця

група властивостей характеризується коефіцієнтом термічного розширення,

показником теплоізоляційної здатності, а також температурними константами –

температурою плавлення (Тпл), температурою склування (Тс), температурою

текучості (Тт).

Теплостійкість пластмас визначають за методами Мартенса (температура

початку деформації консольно закріпленого зразка під дією певного навантаження)

і Віка (температура, при якій загострений кінець циліндра вдавлюється в

поверхню пластмаси на 1 мм під дією фіксованого вантажу).

Теплостійкість за Віком фіксує початок розм'якшення, за Мартенсом – початок

помітної деформації. Ці показники дозволяють визначити верхній температурний

інтервал експлуатації виробів із пластмас.

Абсолютні показники значення теплостійкості за Віком вищі за показники

теплостійкості за Мартенсом на 30…40 %.

Поліконденсаційні пластмаси мають підвищену теплостійкість. Вони починають

розм'якшуватися за температури від +110 °С до +130 °С і вище.

Найвищу

теплостійкість мають кремнійорганічні пластмаси та полікарбонати.

Теплостійкість затверджених (стужавілих) реактопластів коливається в межах

від 250 °С до 350 °С.

Введення наповнювачів, особливо вуглецевих, скляних, азбестових, дозволяє

виготовляти реактопласти, що працюють також за температури від 300 °С до

500 °С, а в інертних середовищах за

температури до 2000 °С.

Оцінюючи функціональні можливості деяких полімерів, необхідно враховувати

той факт, що за температури плавлення він починає розм'якшуватися, розкладатися

і виділяти шкідливі гази, що робить цю пластмасу небезпечною під час переробки

та експлуатації.

Морозостійкість – нижня температурна межа можливого використання виробів із пластмас.

Найнижчу морозостійкість мають полівінілхлорид, полістирол, вироби з яких вже

за температури –10 °С набувають підвищеної крихкості, малої питомої

в'язкості. Введення пластифікаторів дозволяє помітно підвищити стійкість до

низьких температур. Наприклад, вироби з поліетилену витримують дію низьких

температур аж до –70 °С.

4. Електричні властивості характеризують

електричну провідність і електризованість полімерів. Полімерні матеріали під дією

електричної напруги поводяться як діелектрики або напівпровідники. Полімери,

макромолекули яких не містять зв'язаних атомів, поводяться як діелектрики

(ізолятори). Особливо низькі значення електронної та іонної провідності

спостерігаються у неполярних полімерів: полістиролу, поліфторетиленів,

полікарбонату, полівінілхлориду.

Ці полімери мають дуже високий питомий електричний опір (від 1014 Ом/см2

до 1018 Ом/см2), електричну міцність, низьку

електропровідність, характерні для високоякісних діелектриків. Полярні полімери

дещо поступаються неполярним за діелектричними властивостями. Вони мають

питомий електричний опір 108 … 1012 Ом/см2.

Полімери, що містять велику кількість зв'язків, проявляють

напівпровідникові властивості. Ланцюги макромолекул у них побудовані із систем

подвійних і потрійних зв'язків, що чергуються, і в такий спосіб забезпечують

провідність.

Унаслідок високих діелектричних властивостей полімерні матеріали легко

електризуються, тобто здатні накопичувати заряди статичної електрики під впливом

тертя, вібрації, звукових, коливальних рухів. Напруженість статичних

електричних полів (СЕП) на полімерному матеріалі може досягти 400 … 500 В на 1

см, тобто бути на два порядки вищою за напруженість СЕП природних земних умов.

Електризація полімерних матеріалів призводить до прискореного забруднення

поверхні, збільшення швидкості деструкції виробу, виділення токсичних

матеріалів, а також може викликати вибухи і займання горючих рідин і газових

сумішей. Для зниження статичної електризації на поверхню полімерних матеріалів

наносять або в їх склад вводять антистатики (електропровідні матеріали).

5. Хімічні властивості. Ці властивості

характеризують стійкість полімерів до дії води, кислот, мийних засобів,

розчинників та інших хімічних реагентів.

Стійкість до того чи іншого хімічного реагенту визначають за зміною

зовнішнього вигляду полімеру (кольору, блиску), розчинності, гігроскопічності,

втраті механічних властивостей. Для більшості полімерів характерна висока

хімічна стійкість. Найбільшу стійкість проявляють фторопласти, етиленопласти,

вініпласти, кремнійорганічні та інші смоли, що не містять полярних груп.

Наприклад, політетрафторетилен (з групи фторопластів) стійкий до дії

концентрованих мінеральних кислот, зокрема, до «царської горілки» (HNO3

+ HCI у співвідношенні 1:3) і не розчиняється у жодному розчиннику, що створює

певні труднощі у процесі його переробки.

Хімічні властивості пластмас зумовлені також видом наповнювача: мінеральні

наповнювачі підвищують хімічну стійкість; органічні наповнювачі знижують водостійкість,

кислото- і лугостійкість.

6. Атмосферостійкість. Під

атмосферостійкістю розуміють здатність пластмас витримувати тривалий вплив

різних атмосферних чинників – сонячної радіації, тепла, кисню, озону повітря,

вологи, низьких температур – без вагомих змін зовнішнього вигляду і

експлуатаційних властивостей. Зміни під впливом цих чинників найчастіше

призводять до деструкції, тобто старіння пластмас, що викликає необоротні явища

– втрату блиску, зміну в забарвленні, розтріскування, відшарування, утворення

міхурів і висипів, зниження міцності та зносостійкості.

Визначають атмосферостійкість шляхом селективного або комплексного

дослідження впливу вказаних вище чинників за природних умов або у спеціальних

приладах штучної погоди, які називаються везеротерами. Оцінюють

атмосферостійкість шляхом порівняння зовнішніх та експлуатаційних характеристик

до і після випробування.

7. Оптичні властивості. Важливими

показниками оптичних властивостей є прозорість, колір і блиск. Склоподібні

аморфні пластики (полістирол, поліметилметакрилат, полікарбонат, ефіри

целюлози) зазвичай є прозорими і безбарвними. У видимому діапазоні спектру

пропускають 80…94 % сонячного світла. Ненаповнені акрилопласти пропускають

до 87 % ультрафіолетових (УФ) променів та γ-випромінювання.

Високоеластичні та кристалічні полімери мають меншу прозорість для видимого

спектра, але зберігають високу прозорість для УФ-променів. До таких пластмас

відносять поліетилен, поліпропілен.

Кристалізація викликає помутніння і появу молочно-білого відтінку пластмаси.

Внаслідок впливу механічних навантажень у деяких видів органічного скла

(наприклад, у поліметилметакрилатів) виникає оптична анізотропія, яка

призводить до подвійного променезаломлення, яке супроводжується появою на

поверхні різких ефектів, що утруднюють спостереження через вікно. Ця обставина

перешкоджає застосуванню органічного скла (поліметилметакрилату) для скління

транспорту і будівель.

Полімери і пластмаси на їх основі мають високі декоративні можливості, їх

можна забарвлювати в широку гамму кольорів, надавати різну фактуру поверхні,

імітувати під інші матеріали, вони мають сильний блиск.

Ергономічні властивості пластмас. Ергономічними властивостями називають здатність товару створювати

додаткові зручності й комфорт у системі «людина — товар — середовище».

Зручність користування полімерними матеріалами та їх вплив на людину й

навколишнє середовище залежить від зручності переробки полімерів і пластмас на

їх основі, їх безпеки, нешкідливості та гігієнічних властивостей.

Зручність переробки пластмас. Полімерні матеріали вигідно відрізняються від більшості

інших матеріалів: вони легше піддаються різним видам переробки; процес

формування виробів простий і легко автоматизується; не потрібні додаткові

обробні операції. Вибір методу переробки залежить від термічних властивостей

пластмаси, її вигляду, конструктивних особливостей та призначення продукції.

Формування виробів із пластмас є практично безвідходним.

Реактопласти у вигляді прес-порошку або пігулок переробляються методом

пресування у гідравлічних пресах; листові термопластичні пластики

переробляються методом штампування, видування (целулоїд, полістирол);

гранульовані термопласти одержують шляхом лиття під тиском, екструзії,

каландрування шляхом нагріву і пропускання певної товщини плівки між двома

каландрами.

Жорсткі реактопласти обробляють за допомогою різання, свердлення, вирубки

(механічної обробки), склеювання, зварки. Розплавлені полімери наносять на

металеву поверхню шляхом прямого або вихрового напилювання. Останнім часом усе

ширше починають застосовувати методи металообробки (плющення, кування,

волочіння та ін.).

Безпека пластмас – це

здатність не справляти шкідливого впливу на людину. Безпека полімерних

матеріалів залежить переважно від їх вогнестійкості та вмісту шкідливих

елементів. За вогнестійкістю (горючістю) – здатністю протистояти дії вогню –

полімерні матеріали поділяють на горючі, важкозаймисті та негорючі. Більшість

полімерних термопластичних матеріалів є горючими. Швидко і легко спалахують

полістироли, поліакрилати; горять і самозатухають після винесення з полум'я

вініпласти; легкозаймистими є пластики на основі нітроцелюлози (целулоїд);

зовсім не горять і не розм'якшуються фено- і амінопласти, фторопласти,

поліформальдегіди. Термічна і пожежонебезпечність пластмас полягає не тільки в

можливості горіння, але й в утворенні гарячих розплавів смол, виділенні

токсичних газів і димів.

З метою

забезпечити негорючість, вогнестійкість у пластмаси вводять так звані

антипірени – вогнезахисні фосфор-, азот-, борвмісні добавки і негорючі наповнювачі

– каолін, цемент, азбест.

Гігієнічні властивості пластмас характеризуються їх нешкідливістю. Це

найважливіша характеристика під час визначення потенційної небезпеки полімерних

матеріалів для здоров'я людини і шкідливого впливу на навколишнє середовище.

Оцінюючи

нешкідливість, виходять із загальної вимоги не виділяти в контактне середовище

токсичних, канцерогенних, алергенних та інших речовин у кількостях, які можуть

справляти (прямо чи побічно) шкідливий вплив на організм людини, тваринний і

рослинний світ.

Як правило, чисті

полімери є фізіологічно нешкідливими, і тільки залишкові мономери, інші

низькомолекулярні з'єднання, каталізатори, стабілізатори справляють шкідливий

вплив.

У результаті

досліджень встановлено, що фенол, стирол, формальдегід негативно впливають на

нервову систему, печінку, статеві функції й викликають алергічний дерматит.

Тому багато видів поліамідів, полістиролу, амінопластів не рекомендують

використовувати у контакті з харчовими продуктами; полівінілхлоридні плівки

заборонені для пакування і зберігання в них харчових продуктів.

Нешкідливість

пластиків та їх допустимість для виробництва виробів різного функціонального

призначення встановлюється санітарно-епідеміологічними дослідженнями, які

обов'язково включають:

–

ідентифікацію

виду пластмас;

–

визначення

концентрації речовин, що мігрують у контактне середовище;

–

встановлення

ступеня токсичної, алергенної, мутагенної несприятливої дії мігруючих із

пластмас речовин на організм людини;

–

визначення

характеру впливу пластмаси на біохімічну та харчову цінність продукту.

Враховуючи

оптимальне поєднання нешкідливості та функціональності пластмаси широко

застосовують у медичній практиці та фармації. Їх використовують для

виготовлення тари і пакувальних матеріалів для ліків, застосовують у складі

різних лікарських препаратів, як полімери спрямованої біологічної дії.

За взаємодією з організмом полімери та

пластмаси на їх основі поділяють на:

-

біоінертні

(поліолефіни, кремнійорганічні полімери, полікарбонати та ін.),

-

біосумісні

(полівініловий спирт, полівінілпіролідон, поліакриламіди та ін.),

-

біонесумісні

(поліантрацени, деякі поліаміди, фенол-формальдегіди та ін.)

-

біоактивні

спрямованої дії.

Біоінертні й

біосумісні пластичні маси використовують у виробництві ліків як мазеві та

супозиторні основи (рідкі й тверді поліетиленоксиди, водорозчинні ефіри целюлози,

поліорганосилоксанові рідини), для одержання розчинів подовженої дії таких як

згущувачі (полівініловий спирт, полівінілпіролідон, водорозчинні ефіри

целюлози), як солюбілізатори й емульгатори (поліетильовані ефіри сорбітану,

модифіковані аеросили та ін.), плівкоутворювачі для таблеток (співполімери

малеїнової, акрилової й метакрилової кислот, водонерозчинні ефіри целюлози та

ін.).

Біоактивні

пластмаси одержують також шляхом хімічного зв’язування біоінертних або

біосумісних полімерів з лікарськими речовинами (гепарином, сульфаніламідами,

антибіотиками та іншими препаратами).

У медичній

практиці окремі види пластмас застосовуються також як конструкційні матеріали

для виготовлення протезів, покриття апаратури для виробництва, транспортування

й зберігання лікарських препаратів.

До полімерів, з

яких отримують пластичні маси з метою їх використання в медичній практиці,

ставиться ряд вимог, а саме:

-

вони повинні бути

хімічно стійкими;

-

вміщувати

мінімальну кількість низькомолекулярних домішок, стабілізаторів, каталізаторів

та інших речовин;

-

повинні

витримувати теплову, хімічну чи радіаційну стерилізацію;

-

повинні бути без

запаху;

-

бути інертними по

відношенню до лікарських засобів, які перебувають в контакті з полімерним

матеріалом.

У вигляді готових

виробів або матеріалів полімери використовують для створення штучних судин

(поліетилентерефталат, поліпропілен, фторопласт), клапанів серця (силікон,

фторопласт, поліпропілен, поліетилен-терефталат), кришталиків очей

(поліметилметакрилат), частин ендопротезів суглобів (поліаміди, фторопласт), як

штучні сухожилля, м’язові зв’язки (поліпропілен, поліетилентерефталат), деталей

апаратів штучної нирки, штучного серця (поліетилен, поліпропілен, поліакрилати,

силікони, ефіри целюлози).

Надійність

пластмас. Під

надійністю полімерного матеріалу розуміють його здатність зберігати в часі та в

заданих межах функціональні, ергономічні та естетичні властивості. З практичної

точки зору для характеристики надійності полімерного матеріалу необхідно

враховувати довговічність і збережуваність.

Довговічність

полімерного матеріалу визначають за тривалістю часу від початку навантаження до

руйнування полімеру. Інтенсивність руйнування матеріалів залежить від багатьох

чинників: величини і виду навантаження, умов навантаження, температури і

характеру навколишнього середовища. Незважаючи на наявність фундаментальних

робіт у галузі міцності полімерів, показники довговічності так і не одержали

комплексного характеру, тобто вони не відображають змін блиску, прозорості,

хімічної стійкості. На відміну від довговічності, збережуваність характеризує

функціональні властивості під час їх транспортування і зберігання.

Однак слід

зазначити, що середні терміни функціональної придатності та збережуваності

пластмас не встановлені у нормативно-технічній документації, тому експертна

оцінка полімерів за цим показником утруднена.

Питання для самоконтролю

1.

Які основні переваги пластмас порівняно з іншими

матеріалами?

2.

Що є основною сировиною для виробництва полімерів?

3.

За якими ознаками класифікують пластмаси?

4.

Для чого до складу пластмас вводять антипірени?

5.

Які показники характеризують ергономічні властивості

пластмас?

6.

Які показники характеризують надійність пластмас?

7.

Які компоненти пластмас підвищують їх морозостійкість?

8.

Для чого до складу пластмас вводять інгібітори?

9.

Які показники характеризують безпечність пластмас?

10.

Які фактори впливають на формування споживних

властивостей пластмас?