ТЕМА 3. ОСНОВНІ ПРИНЦИПИ ПОБУДОВИ

КОНСТРУКЦІЙ РІЗАЛЬНИХ ІНСТРУМЕНТІВ

3.1.

Загальні принципи роботи ріжучих інструментів і побудова їх конструкцій

Ріжучі інструменти застосовують для утворення необхідних форми і

розмірів поверхонь заготовок зрізанням порівняно тонких шарів матеріалу (стружки). Незважаючи на велику

відмінність окремих видів інструментів за призначенням і конструкції, у них є багато спільного: умови роботи,

загальні конструктивні елементи і способи їх обґрунтування, принципи розрахунку.

Основні визначення та позначення загальних понять про ріжучі інструменти та обробку різанням наведено відповідно в ГОСТ 25751 - 83 та ГОСТ 25762 - 83.

У всіх ріжучих

інструментів є робоча і кріпильна частини.

За кількістю лез (зубів) інструменти можуть бути інструменти одно - і багатолезові . На зубцях , як

однолезових, так і багатолезових інструментів

є головна і допоміжна ріжучі кромки, їх з’єднання утворює вершину

леза. Розрізняють зуби чорнові,

перехідні, чистові і калібрувальні

в залежності від перетину зрізаних шарів.

Залежно від виду

головного руху можуть утворюватись такі конструкції інструменту: при обертальному головному русі

інструмент має форму тіла обертання з зубами по периферії, торцям. Якщо

обертальний головний рух передається заготовці, то інструмент може бути більш простої

форми і мати навіть один ріжучий елемент, наприклад різець, який здійснює рух подачі паралельно,

перпендикулярно або похило відносно осі головного обертального руху.

3.2.

Інструменти складової і збірної конструкції. Вимоги до конструкцій. Види

кріплення робочих елементів

Конструктивні

та геометричні параметри РІ. Технічні вимоги до РІ

Кожний різальний інструмент має робочу

і приєднувальну (кріпильну) частини.

Приєднувальна ( кріпильна ) частина

служи

для установки і закріплення інструменту в технологічному обладнанні. Вона

повинна сприймати силове навантаження процесу різання (крутні, згинальні, розтягу

і стиску напруги в їх сукупності),

забезпечити вібростійкість (жорсткість) ріжучої частини інструменту. У багатьох

видів інструменту приєднувальна (кріпильна) частина явно виражена і відокремлена

від робочої частини (різці, свердла і т.д.), у деяких видів інструментів приєднувальна

(кріпильна), частина входить в робочу частину ( насадні ріжучі інструменти –

фрези). Оформлення

приєднувальних частини залежить від конструкції інструмента.

У різців приєднувальну

частину роблять у вигляді стрижня квадратного, прямокутного або круглого

перетину.

При обертальному головному

русі інструмента приєднувальну частину

виконують у вигляді посадкового отвору (циліндричного або конічного з

конусністю 1:30) у насадних і дискових циліндричних інструментів або у вигляді

хвостовика (конічного або циліндричного) у хвостових ріжучих інструментів

(свердла, розгортки і т . д.).

Робоча

частина відокремлює від заготовки зрізаний шар і відводить

стружку із зони різання. Багато інструментів, залежно від конструкції і

призначення, мають робочу частину, що складається з ріжучої і калібрувальної. Ріжуча

частина безпосередньо відокремлює зрізаний шар, а калібрувальна забезпечує точні розміри, форму і якість обробленої

поверхні.

Величини допусків на

калібрувальні частини інструментів призначають залежно від точності деталі або

заготовки на даній операції.

Сучасний ріжучий

інструмент, як правило, складальний: робоча частина виконується з

інструментального матеріалу, а приєднувальна частина з конструкційних.

З'єднання робочої

частини і приєднувальних частин здійснюється за допомогою: зварювання, пайки,

наклейки, запресування, карбування або механічного кріплення (збірна

конструкція) .

Способи механічного

кріплення ріжучої частини більш характерні для інструментів автоматичних

виробництв.

Існує два різновиди

механічного кріплення :

1.

Без подальшого заточування. Відносяться ті інструменти у яких

задані з умов обробки параметри ріжучої частини утворюються за рахунок вибору

відповідних форм і розмірів ріжучих вставок і гнізда. У цю групу входять ріжучі

інструменти, що оснащуються непереточуваними багатогранними і круглими

пластинками з твердих сплавів, мінералокераміки і над твердих матеріалів.

Основні

вимоги :

- надійність;

- швидкість і точність

кріплення;

- підвищена точність

виконання як посадочних гнізд під ріжучі елементи, так і самі ріжучих елементів

(пластинок);

- взаємозамінність

ріжучих елементів.

2.

З подальшим заточуванням ріжучих елементів. Відносяться

ріжучі інструменти у яких геометричні параметри ріжучої частини попередньо

утворюються за рахунок форми і розмірів ріжучих елементів і корпуса, а

остаточно шляхом заточування зібраного інструмента. При даній різновидності,

кріплення ріжучих елементів до корпусу здійснюється за допомогою різних замків,

рифлень, клинових з'єднань.

Вимоги до точності

виконання корпусів, гнізд і самих ріжучих елементів нижче ніж при кріпленні по

першому різновиду, а основними вимогами є

:

- забезпечення

геометрії і точності шляхом заточувань і переточувань;

- можливість

перестановки ріжучих елементів відносно корпусу, як в радіальному, так і в осьовому

напрямках для компенсації зносу і створення припуску під переточку;

- забезпечення певного

числа переточувань за рахунок вибору відповідних розмірів ріжучих елементів .

Перший різновид (без

подальшого переточування) більш поширений, він відрізняється раціональним

використанням інструментального матеріал , швидкій зміні леза що затупилося , як правило, без знімання інструмента з

верстата, підвищеними режимами при експлуатації, підвищеної працездатності інструменту,

ліквідацією операцій заточування і переточування і широкими технологічними

можливостями (так як на один і той же корпус можна кріпити пластинки з різних

інструментальних матеріалів).

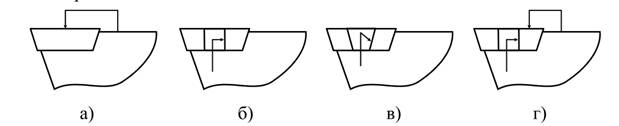

Закріплення ріжучих

елементів по першому різновиду здійснюються (рис.3.1).

а ) притиск пластинки

до опорної площини з боку передньої грані або

з боку опорної площини.

Ця схема застосовується для закріплення

пластинок без отворів, особливо з мінералокераміки синтетичних над

твердих матеріалів (щоб не послаблювати січення);

б) притиск пластинки

через отвір рухомим штифтом до опорної площини;

в) притиск пластинки

через конічний отвір або фаску до опорної поверхні за допомогою гвинта;

г) притиск пластинки

через отвір з одночасним піджимом до опорної поверхні.

Спільною особливістю

конструкції інструменту з непереточуваними пластинками є невідповідність, як

правило, кутів різання інструменту з кутами пластинок. Робочі задні кути

отримують за рахунок установки пластин з поворотами.

Рис.

3.1 – Закріплення ріжучих елементів

Розворот пластинок в

корпусі інструменту (державці) доцільно проводити в напрямку перпендикулярному

головній різальній кромки, при цьому задній кут α є додатнім, і процес

різання стає можливим.

Крім ріжучих пластинок

непереточувані інструменти містять елементи кріплення пластин (притиски, гвинти,

опорні пластини і стружколами).

Опорні пластини

застосовують як підкладки під ріжучі пластини, для підвищення терміну служби

корпусу інструменту на якому кріплять ріжучі пластинки. Опорні пластинки

виконують з твердих сплавів або загартованих сталей.

До

недоліків інструментів з механічним кріпленням

непереточуваних пластинок відносяться:

- деяка обмеженість

технологічних можливостей (дозволяє змінювати свою геометрію тільки в межах

наявного виконання пластинок);

- важкість

стружковідводу при кріпленні по передній поверхні;

- збільшені габарити за

рахунок кріпильних елементів;

Вибір конструкції

інструменту (цілісний, складальний або збірний) проводять в залежності від типу

і розмірів ріжучого інструменту.

Матеріал робочої

частини інструменту призначають виходячи з конкретних умов роботи. Матеріал

приєднувальних частини повинен забезпечувати міцність, жорсткість і

зносостійкість.