ЗАВДАННЯ

ДЛЯ КУРСОВОЇ РОБОТИ

1.Введення

В вiдповiдностi

з навчальним планом i програмою курсу “Проектування рiжучого

iнструменту“ студент повинен виконати курсову роботу

по проектуванню інструментів.

Виконання курсової роботи повинно

сприяти більш поглибленому вивченню курсу, закріплені і практичному

використанню теоретичного матеріалу. Воно повинно базуватись на матеріалах

відповідних розділів курсу, довідковій літературі, відомостям з державних і

галузевих стандартів, на матеріалах раніше вивчених дисциплін таких, як “Теорія

різання металів “,”Взаємозаміна, стандартизація і технічні вимірювання”,

”Технологія машинобудування”, “Технологія конструкційних матеріалів та

матеріалознавство” і інші, на використанні передового виробничого досвіду.

Бажано, щоб студент ознайомився в

виробничих умовах з прийнятим порядком оформлення робочих креслень на

інструмент, з умовами роботи проектованих типів інструменту і технологією їх

виготовлення. По узгодженню з керівником від інституту навчальне завдання на

курсову роботу може бути замінене на реальне, що представляє інтерес для

підприємства і ВУЗу.

2. Вказівки по виконанню курсової

роботи.

2.1. Тематика і об’єм курсової роботи

Курсова робота по проектуванню ріжучих

інструментів являє самостійну проектно-конструкторську розробку трьох видів

спеціальних інструментів: фасонного різця, протяжки і одного з зуборізних

інструментів чи черв’ячної шліцьової фрези. В результаті виконання завдання

повинні бути представлені робочі креслення інструментів з пояснювальною

запискою, виконані в відповідності з правилами і вимогами державних стандартів,

ЕСКД, з призначенням допусків на лінійні і кутові розміри, виказанням

допустимих похибок форми і відхилення від взаємного положення поверхонь, вимоги

до шорсткості поверхонь і ін. технічних вимог, що пред’являють до виготовлення

інструменту, маркування, її склад і місце нанесення. При цьому слід врахувати

заводський досвід оформлення робочих креслень і вимоги стандартів на аналогічні

інструменти.

2.2. Робочі креслення інструментів

бажано виконати в мірилі 1:1 чи 2:1 з приведенням необхідних розрізів чи

перерізів, які, як правило, потрібно виконати з більшим мірилом порівняно з

загальним виглядом. При цьому не потрібно використовувати великий формат креслень.

Лист повинен бути заповнений максимально.

Запропоновано наступні формати робочих

креслень (в залежності від розміру інструменту):

- фасонного різця - А3..А2

- протяжки - А3, А2, А1

- черв’ячної шліценарізної

фрези - А3, А2

- зуборізного інструменту - А3, А2.

2.3 Пояснювальна записка до курсової

роботи повинна містити:

- номер завдання і вихідні дані, вказані в

завданні;

- коротку характеристику проектуючого інструменту (принцип роботи, переваги, недоліки);

- уточнення виду заготовки інструменту,

марки ріжучого матеріалу із виказанням його фізико-механічних характеристик;

- розрахунки профілю ріжучої частини і

інших конструктивних параметрів інструменту;

- призначені по рекомендаціях

конструктивні і геометричні параметри з обов’язковим виказанням джерела;

- необхідні для пояснення схеми, рисунки;

- схему заточки інструменту при

експлуатації;

- схему кріплення інструменту на верстаті.

В кінці записки повинно бути приведено

список використаної літератури і заголовок. Записка складається згідно вимог

ЄСКД і ЄСТД.

Об’єм пояснюючої записки до 25-30

сторінок формату А4, які повинні бути зброшуровані.

3. Послідовність збільшених етапів

проектування по окремих видах інструментів і специфічні вимоги до робочих

креслень

3.1. Фасонні різці: обґрунтування типу

конструкції різця; визначення вихідних (середніх з врахуванням допусків)

розмірів профілю оброблюваної деталі, розрахунок координат вузлових точок

профілю різця (на криволінійній ділянці необхідно додатково брати неменше 2-4

точок), обґрунтування елементів кріплення і габаритних розмірів різця,

призначення вимог по відхиленню форми поверхонь і їх взаємному положенню, по

шорсткості поверхонь, термообробці, маркіровці і ін.

На робочому кресленні необхідно вказати:

3 проекції для призматичного різця і 2 проекції - для круглого різця, а також

окремо профіль ріжучих кромок в перерізі діаметральному (для круглого різця) чи

нормальному до задньої поверхні (для призматичного різця) з виказанням лінійних

і кутових розмірів з допусками. Крім того можуть бути показані в збільшеному

мірилі елементи кріплення (наприклад, рифлення).

3.2 Протяжки: обґрунтування

конструктивних параметрів, вибір матеріалу ріжучої і кріпильної частин, вибір і

обґрунтування схеми різання, геометрії зубців, величини підйому на зуб,

розрахунок ріжучої частини з перевіркою по міцності і ємності стружкових канавок, складення таблиці виконавчих розмірів

зубців з вказанням допусків на них і величини заднього кута. При розрахунку

ріжучої частини круглих і шліцьових протяжок рекомендується використати

прогресивну (групову) схему різання, бажано з приведенням двох-трьох варіантів

і вибором оптимального з них.

На робочому кресленні повинні бути

приведені: дані про протягуваний отвір, креслення протяжки, перерізи осьові і

перпендикулярні до осі по окремих групах зубців із вказанням допусків на

розміри і вимог по шорсткості. перерізу бажано проводити в більш великому

мірилі порівняно з мірилом креслення. Необхідно вказати місце зварювання, дані

по центрових отворах, твердості і інші технічні вимоги. Обов’язково привести

таблицю розмірів зубців з допусками і вказанням заднього кута та відомості про

оброблювану деталь.

3.3 Зуборізний інструмент: обґрунтування

типу конструкції, принцип роботи, переваги та недоліки, вибір ріжучого

матеріалу і геометрії зубців, розрахунок профілю зубців (аналітичний),

визначення конструктивних параметрів інструменту, величини падіння затилка (для

затилованих інструментів), розмір зубців (кроку,

товщини, висоти і ін.). Для довбачів привести перевіркові розрахунки на відсутність інтерференції,

підрізу і зрізу головки зубців нарізуваних колес; для

модульних фрез – розрахунок координат точок профілю ріжучих кромок,

для черв’ячних зуборізних фрез - обгрунтування методу профілювання і вибору вихідного

черв’яка.

На робочому кресленні інструменту

повинні бути приведені 2 проекції інструмента з вказанням необхідних розмірів

посадочних і ріжучих елементів з відповідними допусками і границями похибок

взаємного положення поверхонь, перерізу ріжучих елементів чи профіль ріжучих

кромок в збільшеному мірилі, технічні вимоги і інші дані, необхідні для

виготовлення інструменту.

3.4. При складанні технічних вимог на

проектування інструменту необхідно вивчити вимоги на аналогічні стандартні

інструменти.

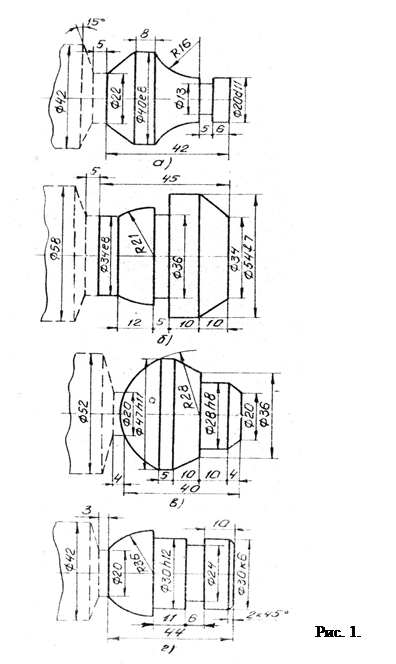

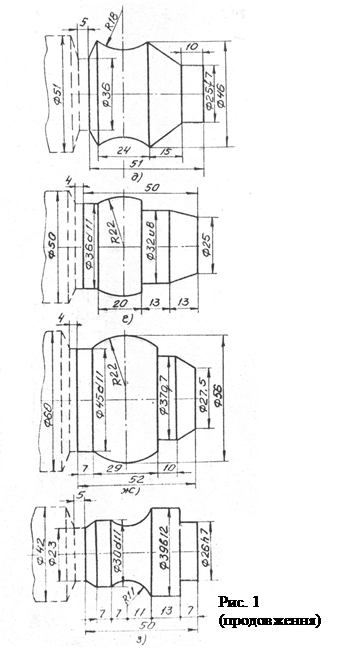

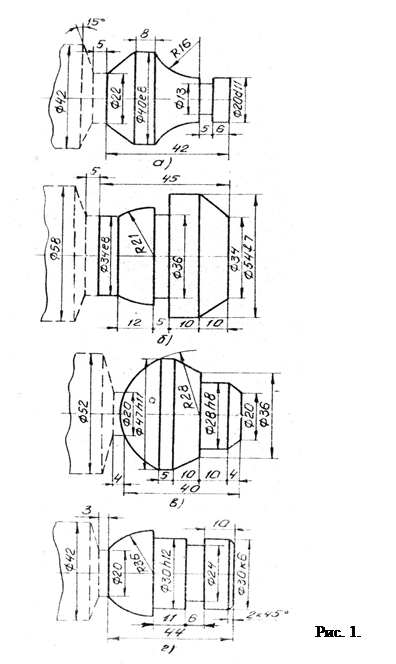

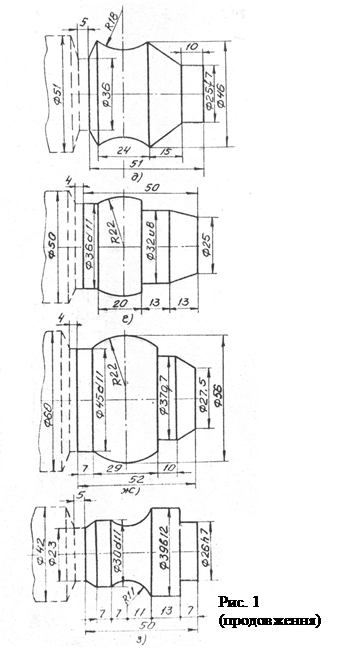

Завдання 1.

а) спроектувати фасоний різець

для обробки зовнішньої поверхні

Таблиця 1

|

№ варіанту |

Тип різця |

Рисунок деталі |

Оброблювальний матеріал |

№ варіанту |

Тип різця |

Рисунок деталі |

Оброблювальний матеріал |

|

1 |

круглий |

1,а |

Ст. А20 |

33 |

круглий |

1,б |

алюмін. |

|

2 |

призмат. |

1,б |

Ст. 45 |

34 |

призмат. |

1,а |

ст. У7А |

|

3 |

круглий |

1,в |

Алюмін. |

35 |

круглий |

1,г |

ст. 9ХС |

|

4 |

призмат. |

1,г |

Ст. 9ХС |

36 |

призмат. |

1,в |

ст. У7А |

|

5 |

круглий |

1,д |

Ст. А20 |

37 |

круглий |

1,е |

ст. 45 |

|

6 |

призмат. |

1,е |

Алюмін. |

38 |

призмат. |

1,д |

ст. 9ХС |

|

7 |

круглий |

1,ж |

Ст. А20 |

39 |

круглий |

1,з |

ст. 45 |

|

8 |

призмат. |

1,з |

Мідь |

40 |

призмат. |

1,ж |

ст. У7А |

|

9 |

круглий |

1,б |

Ст. 45 |

41 |

круглий |

1,в |

ст. 45 |

|

10 |

призмат. |

1,в |

Ст. А20 |

42 |

призмат. |

1,б |

ст. А20 |

|

11 |

круглий |

1,г |

Ст. А20 |

43 |

круглий |

1,д |

ст. У7А |

|

12 |

призмат. |

1,д |

Ст. А20 |

44 |

призмат. |

1,г |

ст. 45 |

|

13 |

круглий |

1,е |

Алюмін. |

45 |

круглий |

1,ж |

ст. 9ХС |

|

14 |

призмат. |

1,ж |

Ст. А10 |

46 |

призмат. |

1,е |

ст. 50 |

|

15 |

круглий |

1,з |

Мідь |

47 |

круглий |

1,в |

ст. 45 |

|

16 |

призмат. |

1,а |

Ст. А20 |

48 |

призмат. |

1,з |

ст. А10 |

|

17 |

круглий |

1,ж |

Ст. 45 |

49 |

круглий |

1,е |

ст. А20 |

|

18 |

призмат. |

1,е |

Ст. У7А |

50 |

призмат. |

1,ж |

мідь |

|

19 |

круглий |

1,д |

Ст. 45 |

51 |

круглий |

1,г |

алюмін. |

|

20 |

призмат. |

1,г |

Алюмін. |

52 |

призмат. |

1,д |

ст. 45 |

|

21 |

круглий |

1,в |

Ст. 9ХС |

53 |

круглий |

1,з |

ст. А20 |

|

22 |

призмат. |

1,з |

Ст. У7А |

54 |

призмат. |

1,в |

алюмін. |

|

23 |

круглий |

1,б |

Ст. А20 |

55 |

круглий |

1,а |

ст. 9ХС |

|

24 |

призмат. |

1,а |

Алюмін. |

56 |

призмат. |

1,б |

алюмін. |

|

25 |

круглий |

1,з |

Ст. 9ХС |

57 |

круглий |

1,ж |

мідь |

|

26 |

призмат. |

1,ж |

Ст. 50 |

58 |

призмат. |

1,з |

ст. 45 |

|

27 |

круглий |

1,е |

Ст. 9ХС |

59 |

круглий |

1,д |

алюмін. |

|

28 |

призмат. |

1,д |

Алюмін. |

60 |

призмат. |

1,е |

ст. А10 |

|

29 |

круглий |

1,г |

Ст. 50 |

61 |

круглий |

1,в |

ст. А20 |

|

30 |

призмат. |

1,в |

Ст. 40 |

62 |

призмат. |

1,г |

ст. А10 |

|

31 |

круглий |

1,б |

Ст. 9ХС |

63 |

круглий |

1,а |

алюмін. |

|

32 |

призмат. |

1,а |

Ст. 45 |

64 |

призмат. |

1,б |

ст. У7 |

Завдання 2.

Спроектувати протяжку для обробки отвору в виробі по даним

таблиць 4, 5, 6. Прийняти для всіх варіантів: виробництво деталей – масове, а

виробництво інструменту – серійне.

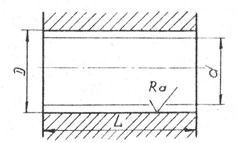

а) отвір

циліндричний, схема різання групова або профільна

d –

діаметр до протягування;

D –

діаметр після протягування.

Таблиця 4

|

№ вар. |

d мм, Н12 |

L, мм |

Після протягування |

Матеріал

деталі |

Твердість НВ |

Верстат,

модель |

Дані по СТ. |

Схема різання |

|||

|

D, мм |

поле допуску |

Rа, мкм |

Q, тон |

Lст., мм |

|||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

1 |

45 |

100 |

46 |

Н7 |

2,5 |

ст. 40Х |

240 |

7Б510 |

10 |

1250 |

Групова |

|

2 |

21 |

30 |

22 |

Н8 |

1,25 |

СЧ12-28 |

173 |

7710В |

10 |

1000 |

Проф. |

|

3 |

24,2 |

60 |

25 |

Н9 |

2,5 |

ст. 45 |

210 |

7А510 |

10 |

1250 |

Групова |

|

4 |

50 |

80 |

52 |

Н8 |

1,25 |

ст. 30 |

179 |

7510 |

10 |

1400 |

Проф. |

|

5 |

28,2 |

61 |

30 |

Н7 |

2,5 |

ст. 15ХФ |

230 |

7505 |

5 |

1000 |

Групова |

|

6 |

30 |

62 |

32 |

Н8 |

1,25 |

ст. 40ХС |

220 |

7510 |

10 |

1400 |

Проф. |

|

7 |

31,5 |

63 |

33 |

Н9 |

Rz20 |

ст. 50 |

240 |

7А510 |

10 |

1250 |

Групова |

|

8 |

31,8 |

65 |

33 |

Н8 |

2,5 |

СЧ18-36 |

180 |

7510 |

10 |

1400 |

Проф. |

|

9 |

32,5 |

70 |

34 |

Н9 |

Rz20 |

КЧ35-10 |

163 |

7Б510 |

10 |

1250 |

Групова |

|

10 |

34,6 |

72 |

36 |

Н9 |

2,5 |

Бр А7 |

90 |

7А5 |

20 |

1600 |

Проф. |

|

Продовження таблиці 4 |

||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

|

11 |

38,8 |

75 |

40 |

Н10 |

Rz40 |

ст. ШХ-15 |

220 |

7Б520 |

20 |

1650 |

Групова |

|

|

12 |

41 |

78 |

43 |

Н9 |

1,2,5 |

ст. 55Г |

269 |

7510 |

10 |

1400 |

Проф. |

|

|

13 |

44 |

82 |

46 |

Н7 |

2,5 |

ст. 30Х |

187 |

7540 |

40 |

2000 |

Групова |

|

|

14 |

45 |

90 |

47 |

Н9 |

Rz20 |

ст. 45Х |

217 |

7А510 |

10 |

1250 |

Проф. |

|

|

15 |

43,6 |

92 |

45 |

Н8 |

2,5 |

ст. 40ХГТ |

241 |

7520 |

20 |

1600 |

Групова |

|

|

16 |

47,8 |

95 |

50 |

Н9 |

1,25 |

СЧ15-32 |

197 |

7А540 |

40 |

2000 |

Проф. |

|

|

17 |

49,6 |

97 |

51 |

Н7 |

1,25 |

ст.20Х |

179 |

7530М |

30 |

1800 |

Групова |

|

|

18 |

52,3 |

100 |

54 |

Н8 |

2,5 |

ст. 40Х |

207 |

7510 |

10 |

1400 |

Проф. |

|

|

19 |

56 |

108 |

58 |

Н7 |

1,25 |

ст. 35ХН |

241 |

7А530 |

20 |

1600 |

Групова |

|

|

20 |

58 |

112 |

60 |

Н9 |

Rz20 |

ст. 40 |

217 |

7Б520 |

20 |

1650 |

Проф. |

|

|

21 |

35,5 |

50 |

37 |

Н7 |

1,25 |

ст. 40ХГТ |

241 |

7А520 |

20 |

1600 |

Групова |

|

|

22 |

37,4 |

80 |

39 |

Н8 |

2,5 |

ст. 50 |

220 |

7А510 |

10 |

1250 |

Проф. |

|

|

23 |

39,2 |

70 |

41 |

Н9 |

2,5 |

СЧ-15-32 |

179 |

7А510 |

10 |

125 |

Групова |

|

|

24 |

41,3 |

55 |

43 |

Н8 |

2,5 |

ст. 45 |

196 |

7А520 |

20 |

1650 |

Проф. |

|

|

25 |

46,2 |

90 |

48 |

Н7 |

1,25 |

Бр А7 |

100 |

7А510 |

10 |

1250 |

Групова |

|

|

26 |

51,3 |

110 |

53 |

Н9 |

Rz20 |

СЧ18-36 |

160 |

7А510 |

10 |

1250 |

Проф. |

|

|

27 |

54 |

105 |

56 |

Н7 |

1,25 |

ст. 40Х |

220 |

7510 |

10 |

1400 |

Групова |

|

|

28 |

56,2 |

100 |

58 |

Н9 |

Rz20 |

КЧ30-6 |

160 |

7520 |

20 |

1600 |

Проф. |

|

|

29 |

59 |

120 |

61 |

Н8 |

2,5 |

ст. 40ХС |

230 |

7А520 |

20 |

1600 |

Групова |

|

|

30 |

61,5 |

100 |

63 |

Н7 |

1,25 |

ст. 60Г |

250 |

7Б520 |

20 |

1650 |

Проф. |

|

|

31 |

63 |

110 |

65 |

Н8 |

2,5 |

ст. 35 |

220 |

7510 |

10 |

1400 |

Групова |

|

|

32 |

63,6 |

120 |

65 |

Н8 |

2,5 |

ст. 40 |

235 |

7А5 |

10 |

1400 |

Проф. |

|

|

33 |

64,4 |

108 |

66 |

Н7 |

1,25 |

ст. 45Г2 |

270 |

7А520 |

20 |

1650 |

Групова |

|

|

34 |

66 |

130 |

68 |

Н9 |

2,5 |

АК4-2 |

170 |

7510 |

10 |

1400 |

Проф. |

|

|

35 |

66,2 |

125 |

68 |

Н8 |

2,5 |

ЛК80-3 |

147 |

7505 |

5 |

1000 |

Групова |

|

|

36 |

67,6 |

132 |

69 |

Н9 |

Rz20 |

СЧ12-28 |

185 |

7505 |

5 |

1000 |

Проф. |

|

|

37 |

69 |

140 |

71 |

Н8 |

2,5 |

ст. 45 |

198 |

7А510 |

10 |

1400 |

Групова |

|

|

38 |

69,8 |

142 |

71 |

Н9 |

1,25 |

ст. 50 |

210 |

7А520 |

20 |

1650 |

Проф. |

|

|

39 |

71 |

140 |

73 |

Н8 |

2,5 |

ст. 20Х |

214 |

7А520 |

20 |

1600 |

Групова |

|

|

40 |

71,8 |

138 |

74 |

Н8 |

2,5 |

ст. 35Г2 |

230 |

7А520 |

20 |

1650 |

Проф. |

|

|

41 |

72,6 |

140 |

74 |

Н7 |

1,25 |

ст. 60Г |

241 |

7А520 |

20 |

1600 |

Групова |

|

|

42 |

73,9 |

142 |

76 |

Н9 |

2,5 |

ст. 20 |

195 |

7510 |

10 |

1400 |

Проф. |

|

|

43 |

74,7 |

146 |

76 |

Н9 |

Rz20 |

СЧ40-60 |

214 |

7Б510 |

10 |

1250 |

Групова |

|

|

44 |

75,8 |

140 |

77 |

Н8 |

2,5 |

ст. 50 |

228 |

7510 |

10 |

1400 |

Профільна |

|

|

45 |

77 |

148 |

78 |

Н8 |

1,25 |

ЛК80-3 |

131 |

7А510 |

10 |

1250 |

Групова |

|

|

46 |

78,2 |

150 |

80 |

Н7 |

1,25 |

ст. 45 |

220 |

7510 |

10 |

1400 |

Профільна |

|

|

47 |

78,4 |

152 |

80 |

Н8 |

2,5 |

ст. А30 |

186 |

7А510 |

10 |

1250 |

Групова |

|

|

48 |

79,6 |

158 |

81 |

Н9 |

2,5 |

ст. 20Х |

218 |

7А520 |

20 |

1650 |

Профільна |

|

|

49 |

80,8 |

156 |

82 |

Н9 |

2,5 |

ст. 45 |

200 |

7А540 |

40 |

2000 |

Групова |

|

|

50 |

82,2 |

160 |

83 |

Н10 |

Rz20 |

СЧ15-32 |

182 |

7Б520 |

20 |

1650 |

Профільна |

|

Завдання 3.

а)

розрахувати і спроектувати довбяк для нарізання некоригованого

прямозубого колеса з кількістю зубів z1, працюючого в

парі з колесом з кількістю зубів z2 і модулем m, кут зчеплення 20°

Таблиця 8

|

№ вар.. |

Номінальний діаметр

ділильної окружності довбяка |

z1 |

z2 |

m |

Тип довбяка |

Ступінь точності довбяка |

|

1.

|

75 |

20 |

80 |

2 |

чашковий |

А |

|

2.

|

75 |

25 |

75 |

3 |

чашковий |

А |

|

3.

|

75 |

30 |

60 |

2,25 |

чашковий |

А |

|

4.

|

75 |

50 |

100 |

2 |

чашковий |

В |

|

5.

|

75 |

32 |

90 |

2,5 |

чашковий |

В |

|

6.

|

100 |

20 |

80 |

1,5 |

чашковий |

АА |

|

7.

|

100 |

50 |

100 |

1,75 |

чашковий |

АА |

|

8.

|

100 |

18 |

40 |

2,25 |

чашковий |

АА |

|

9.

|

100 |

15 |

50 |

2,75 |

чашковий |

А |

|

10.

|

125 |

50 |

100 |

5 |

чашковий |

А |

|

11.

|

125 |

46 |

92 |

5,5 |

чашковий |

В |

|

12.

|

125 |

42 |

84 |

5 |

чашковий |

В |

|

13.

|

125 |

38 |

90 |

6 |

чашковий |

В |

|

14.

|

75 |

50 |

100 |

3 |

дисковий |

А |

|

15.

|

75 |

44 |

100 |

2 |

дисковий |

А |

|

16.

|

75 |

48 |

82 |

2,5 |

дисковий |

А |

|

17.

|

75 |

50 |

120 |

3 |

дисковий |

А |

|

18.

|

75 |

60 |

75 |

3,5 |

дисковий |

А |

|

19.

|

100 |

36 |

72 |

3 |

дисковий |

В |

|

20.

|

100 |

46 |

98 |

2,75 |

дисковий |

В |

|

21.

|

100 |

56 |

112 |

2,5 |

дисковий |

В |

|

22.

|

125 |

28 |

82 |

5 |

дисковий |

АА |

|

23.

|

125 |

45 |

96 |

5,5 |

дисковий |

АА |

|

24.

|

125 |

55 |

110 |

6 |

дисковий |

АА |

|

25.

|

160 |

65 |

130 |

8 |

дисковий |

А |

|

26.

|

160 |

70 |

140 |

9 |

дисковий |

В |

|

27.

|

160 |

66 |

132 |

6 |

дисковий |

АА |

|

28.

|

200 |

72 |

148 |

7 |

дисковий |

В |

|

29.

|

200 |

74 |

120 |

8 |

дисковий |

АА |

|

30.

|

100 |

50 |

85 |

4,5 |

дисковий |

А |

|

31.

|

100 |

36 |

72 |

4,25 |

дисковий |

В |

|

32.

|

100 |

32 |

90 |

3 |

дисковий |

А |

б)

розрахувати профіль зубів і спроектувати модульну дискову і черв’ячну фрезу для

чистового нарізання циліндричних зубчатих коліс модуля “m”, з кількістю

зубів “z”.

кут східного

контуру a=20°, х=0.

Таблиця 9

|

№ варіанта |

m мм |

z |

Тип фрези |

|

1 |

2 |

3 |

4 |

|

47 |

25 |

40 |

черв’ячна |

|

48 |

3 |

32 |

дискова |

|

49 |

6 |

56 |

дискова |

|

50 |

2,25 |

42 |

дискова |

|

51 |

1,75 |

36 |

черв’ячна |

|

52 |

5 |

48 |

черв’ячна |

|

53 |

2 |

40 |

дискова |

|

54 |

3,5 |

65 |

черв’ячна |

|

55 |

4 |

60 |

дискова |

|

56 |

4,5 |

48 |

черв’ячна |

|

57 |

3 |

34 |

дискова |

|

58 |

2 |

60 |

черв’ячна |

|

59 |

2,5 |

70 |

дискова |

|

60 |

4,5 |

82 |

дискова |

|

61 |

4 |

52 |

дискова |

|

62 |

2 |

38 |

черв’ячна |

|

63 |

2,5 |

48 |

черв’ячна |

|

64 |

4 |

62 |

дискова |

|

65 |

6 |

88 |

черв’ячна |

|

66 |

4,5 |

66 |

дискова |

|

67 |

5 |

72 |

дискова |

|

68 |

3 |

86 |

дискова |

|

69 |

4 |

38 |

дискова |

|

70 |

7 |

26 |

дискова |

|

71 |

6 |

32 |

черв’ячна |

|

72 |

8 |

48 |

черв’ячна |

|

73 |

5,5 |

52 |

дискова |

|

74 |

12 |

82 |

черв’ячна |

|

75 |

16 |

74 |

черв’ячна |

|

76 |

8 |

86 |

дискова |

|

77 |

11 |

62 |

дискова |

|

78 |

20 |

52 |

дискова |

|

79 |

25 |

46 |

дискова |

|

Продовження таблиці 9 |

|||

|

1 |

2 |

3 |

4 |

|

80 |

32 |

48 |

черв’ячна |

|

81 |

2,5 |

60 |

черв’ячна |

|

82 |

3 |

56 |

дискова |

|

83 |

4 |

68 |

черв’ячна |

|

84 |

5 |

82 |

дискова |

|

85 |

6 |

46 |

черв’ячна |

|

86 |

8 |

38 |

дискова |

|

87 |

10 |

72 |

дискова |

|

88 |

16 |

82 |

дискова |

|

89 |

14 |

58 |

дискова |

|

90 |

18 |

62 |

черв’ячна |