ТЕМА 1.

ЗАГАЛЬНІ ПИТАННЯ ПРОЕКТУВАННЯ РІЖУЧИХ

ІНСТРУМЕНТІВ

1.1.

Основні принципи роботи

ріжучих інсрументів

Ріжучі інструменти застосовують для утворення необхідних

форми і розмірів поверхонь заготовок різанням, зрізанням порівняно тонких шарів

матеріалу (стружки).

Незважаючи на велику відмінність окремих видів інструментів

за призначенням і конструкції, у них є багато спільного: умови роботи ,

загальні конструктивні елементи і способи їх обгрунтування,

принципи розрахунку.

Основні

визначення та позначення загальних понять по ріжучим інструментам і обробці

різанням надано відповідно в ГОСТ

25751-83 і ГОСТ 25762-83.

У всіх ріжучих інструментів є робоча і кріпильна

частини.

Робоча частина виконує основне

службове призначення - різання, видалення зайвого шару матеріалу.

Кріпильна частина служить для установки,

базування і закріплення інструменту в робочому положенні на верстаті

(технологічному обладнанні).

У робочій частині розрізняють ділянку з ріжучими зубами, призначений для зняття припуску, ділянка з клібрувальними зубами, призначеними для видалення

залишився припуску після зрізування його основною частиниою

ріжучими зубами, і остаточного формування обробленої поверхні заготовки; крім

них бувають ділянки з перехідними і виглажувальними зубами.

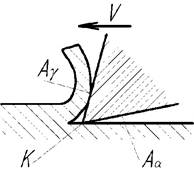

Зрізання стружки здійснюється лезами клиноподібної форми,

обмеженими передніми Аg і задніми Аα поверхнями. Їх перетин утворює ріжучу кромку К (рис. 1.1 а).

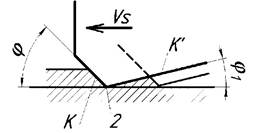

За кількістю лез (зубів ) можуть бути інструменти одно- і багатолезові (одно- і

багатозубі). На зубах, як однолезових, так і

багатолезових інструментів є головна К

і допоміжна К ' ріжучі кромки, їх

пару утворює вершина леза 2 (рис. 1.1.

б).

а) б)

Рис. 1.1 – Ріжучий клин (а), ріжучі кромки(б)

Розрізняють зуби чорнові,

перехідні, чистові і калібрувальні в залежності від перетину зрізаних

шарів.

1.2. Конструктивні елементи

ріжучих інструментів

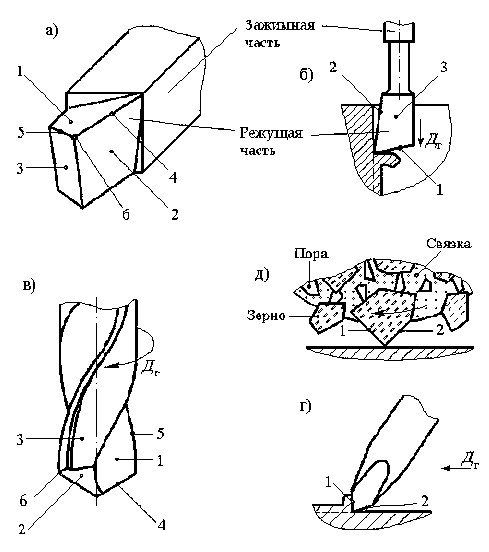

Передньою поверхнею (1) називається

поверхня, по якій сходить утворена в процесі різання стружка (рис.1.2).

Рис. 1.2 – Складові частини і

робочі поверхні інструментів

Головною задньою

поверхнею (2)

називається поверхня, звернена до поверхні різання.

Допоміжною задньою

поверхнею

(3) називається поверхня, звернена до обробленої поверхні.

Ребро, яке утворюється в результаті перетину передньої і

головної задньої поверхні, називається головною

різальною кромкою (4). Перетину передньої поверхні з допоміжною задньою

поверхнею утворюється допоміжна ріжуча

кромка (5).

Точка перетину головної (4) і допоміжної (5) різальних

кромок називається вершиною (6)

ріжучого леза (різця , ріжучого зуба).

1.3. Кінематика різання

Для здійснення процесу різання лезо інструменту переміщається

щодо оброблюваної поверхні заготовки, здійснюючи головний рух Dr різання зі

швидкістю v, необхідний для видалення

поверхневого шару металу з заготовки - зрізання

припуску. Крім того, інструмент

робить рух подачі Ds

зі швидкістю vs,

меншою за швидкість v .

Рух подачі призначений для того, щоб поширити

відділення шару металу на всю оброблювану поверхню.

У процесі обробки даної ділянки поверхні заготовки головний

рух здійснюється безперервно. Рух же подачі може бути безперервним і переривчастим.

Головний рух Dr зі швидкістю v,

рух подачі Ds

зі швидкістю vs створюють сумарний результуючий рух різання De зі швидкістю ve .

Залежно від виду головного руху Dr створюється

конструкція інструменту: при обертальному головному русі інструмент має форму тіла

обертання з зубами по периферії, торцям. Якщо обертальний головний рух виконує

заготовка, то інструмент може бути більш простої форми і мати навіть один

ріжучий елемент , наприклад різець , що здійснює рух подачі Ds паралельно,

перпендикулярно або похило щодо осі головного обертального руху (осі

оброблюваної поверхні заготовки).

Рух подачі Ds - прямолінійний поступальний або обертальний

рух ріжучого інструменту або заготовки, швидкість якого менша за швидкість головного руху різання, призначений

для того, щоб поширити відділення шару матеріалу на всю оброблювану поверхню.

Рух подачі може бути поздовжнім

і поперечним. При застосуванні багатьох

інструментів рух подачі утворюється кінематикою верстата, але є

багатозубі інструменти, при застосуванні яких поперечне зміщення траєкторій,

утворених лезами інструменту в їх головному русі для зняття всього припуску,

здійснюється не механізмами верстата, а відповідним зміщенням лез в конструкції

інструмента щодо його базових поверхонь.

Леза наступних зубів цих інструментів у процесі головного

руху переміщаються не по одній і тій же траєкторії, а по траєкторіях, зміщених

щодо траєкторій попередніх зубів. Це зміщення траєкторій наступних різальних

кромок багатозубим інструментам необхідно для зняття всього припуску. Воно

забезпечується не рухом, який здійснює інструмент або заготовка (як зазначено вище), не кінематикою і

механізмами верстата, а конструктивним виконанням інструменту, і по суті своїй

відповідає подачі на зуб.

На відміну від подачі на зуб назвемо це зміщення

конструктивним забезпеченням зрізання припуску. Зміна положення різальних

кромок наступних зубів визначає товщину зрізаних шарів матеріалу і

застосовується в багатолезових інструментах (протяжках, мітчиках та ін.)

Застосування конструктивного забезпечення зрізання припуску

дозволяє за один робочий хід інструмента здійснити обробку і формоутворення

поверхні деталі, в тому числі і складної, забезпечує підвищення продуктивності

процесу і точність оброблених поверхонь, спрощує конструкцію (кінематику верстата (необхідно тільки одний головний рух).

1.4. Геометричні параметри робочої частини

Шар матеріалу заготовки відокремлює лезо інструменту,

ріжуча кромка якого утворюється перетином передньої і задньої поверхонь, а

положення цих поверхонь залежить від геометричних параметрів інструменту. Для

забезпечення ефективної роботи різального інструменту поверхні його ріжучого

леза повинні розташовуватися певним чином відносно напрямку руху різання

Для розгляду

геометричних параметрів ріжучої частини інструмента користуються

системою координатних площин,

площиною різання і основною

площиною. Для контролю різального

інструменту застосовується інструментальна система координат з початком у вершині леза, орієнтована

щодо геометричних елементів різального інструменту, прийнятих за базу.

Статична система координат – прямокутна

система координат з початком у розглянутій точці різальної крайки , орієнтована щодо напрямку швидкості головного руху різання.

Кінематична система координат –

прямокутна система координат з початком у розглянутій точці різальної крайки , орієнтована щодо

напрямку швидкості результуючого руху різання

Геометричні параметри (

кути) ріжучого інструменту розглядаються в зазначених системах координат. У статичній

– як геометричні параметри

твердого тіла – нерухомого

предмета, в кінематичній – як кути працюючого інструменту в процесі різання.

Основний площиною Pv називається координатна

площина, що проходить через

розглянуту точку різальної крайки перпендикулярно напрямку

головного руху ( вектору швидкості різання). У випадку токарної обробки вона паралельна поздовжньій і поперечній подач і паралельна опорній поверхні (основи) призматичної затискної частини різця.

Площиною різання Pn називається координатна

площина, дотична до головної різальної кромки у розглянутій точці і

перпендикулярна основній площині.

Площина, що проходить через розглянуту

точку головної різальної

кромки перпендикулярна площини і паралельна

напрямку руху подачі, називається робочою площиною Ps.

Геометричні параметри ріжучого інструмента розглядаються в плані, тобто в проекції на основну площину, і в січних площинах: головній січній площині, нормальній січній площині, в робочій площині і в інших допоміжних січних площинах.

Нормальною січною

площиною Pн називається січна площина, що проходить перпендикулярно (нормально) ріжучої кромці в розглянутій точці.

Головною січною площиною Pt називається січна площина,

перпендикулярна лінії перетину

основній площині з площиною різання і що проходить через головну ріжучу кромку в розглянутій точці.

Основними геометричними елементами

леза є:

1. Передній кут g – кут в січної площини між передньою поверхнею

леза Аg і основною площиною Рv

2. Головний

задній кут α – кут в січної площини між задньою

поверхнею Аα леза і площиною різання Pn

3. Кут нахилу

ріжучої кромки

l – кут у площині

різання між різальною кромкою і основною площиною .

4. Кут в плані j

– кут в основний площині

між площиною різання і робочою площиною, тобто кут між проекцією ріжучої

кромки (дотичній і ріжучої кромці в розглянутій точці) на основну площину і вектором швидкості подачі;

5. Допоміжний

кут в плані j1 – кут між проекцією допоміжної різальної кромки на основну площину і вектором, зворотним напрямку швидкості подачі.

В плані, тобто в проекції на основну площину, розглядаються наступні кути:

1. Головний кут в плані j,

2. Кут при вершині в плані e,

3.

Допоміжний

кут в плані j1.

Ці кути пов'язані

між собою залежністю :

![]()

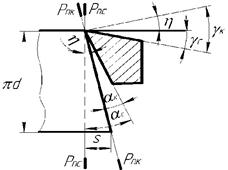

Статичні та кінематичні кути різця

і залежність їх від подачі і діаметру

оброблюваної поверхні. Кути

в статичній системі

координат називаються статичними кутами, кути в кінематичній системі координат – кінематичним. Величина

кінематичних кутів відрізняється від величини статичних на величину кінематичного кута швидкості різання h

, кута між векторами швидкості

різання v і швидкості результуючого руху Vе.

Рис. 1.3 – Кути

в системах координат

Зміна кутів інструменту

при різанні тим більше, чим менше

діаметр оброблюваного виробу і більша подача.

1.5.

Формоутворення

поверхні і схеми різання

Остаточне формоутворення поверхні деталі може бути здійснене методами сліду, копіювання і огинання. Вони

визначаються формою головного руху Dr , руху подачі Ds і формою ріжучої кромки.

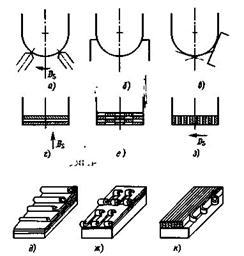

При профільній схемі

різання (рис.1.4 г, д) рух подачі Ds перпендикулярний

оброблюваній поверхні, наступні працюючі ріжучі кромки за формою подібні,

припуск знімається широкими і тонкими шарами. Кінцеве утворення обробленої поверхні здійснюється останнім ріжучим і калібруючими

зубами.

При схемі групового або

змінного різання (рис.1.4 е,ж) припуск по ширині

ділиться на окремі ділянки і знімається порівняно вузькими і товстими шарами,

тому сила різання на одиницю площі зрізаного шару виходить менше. Кінцеве

формування поверхні здійснюється не однією кромкою, а групою останніх ріжучих кромок, через що якість обробленої поверхні

виходить гіршою, ніж при першій схемі. Цю схему в основному застосовують при

обробці чорновими зубцями.

При генераторній схемі

різання

(рис.1.4 з) подача здійснюється

паралельно утвореною поверхні деталі. Остаточно оброблена поверхня

утворюється послідовно усіма зубами інструменту.

Якість поверхні гірше, ніж при першій схемі різання.

Рис. 1.4 – Схеми різання

1.6. Інструменти

складової і збірної конструкції

З метою економії матеріалу робочої частини, а також

полегшення і можливості виготовлення ріжучі інструменти роблять суцільної і

збірної конструкції.

Суцільний інструмент – ріжучий інструмент з нероз'ємним

з'єднанням його частин, збірний – з

роз'ємним з'єднанням частин. При цьому ріжучу частину виготовляють з

інструментального матеріал , а кріпильну частину - з конструкційної сталі.

Застосовують різні види

нероз'ємних з'єднань.

З'єднання робочої частини (зі швидкорізальної сталі) з

хвостовою (з конструкційної сталі) у хвостового інструменту виробляють

зварюванням встик; ріжучі пластини з інструментальних

матеріалів (твердих сплавів, надтвердих матеріалів) до корпусу інструменту

припаюють, приклеюють або кріплять іншими способами. Нероз'ємне кріплення

ріжучих елементів застосовують в тому випадку , якщо неможливо зробити роз'ємне

з'єднання. При роз'ємних з'єднаннях ріжучу частину (ніж, пластину) закріплюють

на корпусі інструменту різними способами, її можна переміщати і знімати для

регулювання, заточування, заміни.

Ріжучий елемент встановлюють або безпосередньо на корпусі

інструмента або на ножі ( вставці ), який вже закріплюють у корпусі.

Збірний інструмент повинен забезпечувати жорсткість,

міцність, вібростійкість, надійність кріплення, точність базування, можливість

швидкої і надійної заміни. Поширені

збірні інструменти з багатогранними твердосплавними пластинами. У збірних

конструкціях застосовують ножі зі швидкорізальної або конструкційної сталі,

оснащені пластинами з твердого сплаву, мінералокераміки, СТМ , ножі

клиноподібної форми з рифленнями по задній опорної поверхні або призматичні

ножі також з рифленнями по опорній поверхні , що закріплюються в пазах корпусів

інструментів за допомогою клинів, гвинтів або іншими способами.