Тема 15. ТЕПЛОІЗОЛЯЦІЙНІ МАТЕРІАЛИ ТА ВИРОБИ

1.

Особливості будови та властивості матеріалів.

2.

Неорганічні та органічні теплоізоляційні матеріали.

3.

Використання теплоізоляційних матеріалів.

Теплоізоляційні матеріали застосовуються

для теплової ізоляції огороджувальних конструкцій будівель, промислового та

енергетичного обладнання, трубопроводів. Коефіцієнт теплопровідності таких

матеріалів не вищий за 0,18 Вт/мК, густина до 600 кг/м3.

За коефіцієнтом теплопровідності

всі теплоізоляційні матеріали поділяють на 3 класи: А – малотеплопровідні, l = 0,058 Вт/мК; Б –

середньотеплопровідні l = 0,058

– 0,116 Вт/мК; В – підвищеної теплопровідності l £ 0,18

Вт/мК.

За середньою густиною

теплоізоляційні матеріали є таких марок: ОЛ – особливо легкі – 15, 25, 35, 50,

75, 100 кг/м3, Л – легкі – 125, 150, 175, 200, 250, 300 кг/м3;

Т – важкі – 400, 450 500, 600 кг/м3.

Коли через огороджуючу конструкцію проходить тепловий потік,

вона чинить опір. Цей опір характеризується величиною, яка обернена до

коефіцієнту теплопровідності

R0 =

1 / l ,

і називається опором

теплопередачі.

Найвищий опір теплопередачі

чинять ті матеріали, у яких найвища пористість, причому, там, де пори закриті,

сферичні, діаметром 0,1 –

Неорганічні теплоізоляційні матеріали

Характеризуються низькою

теплопровідністю, високою вогнестійкістю, низькою гігроскопічністю, стійкістю

щодо загнивання. Їх використовують для утеплення будівельних конструкцій,

ізоляції гарячих чи холодних поверхонь промислового обладнання і трубопроводів.

Мінеральна вата. Сировина –

гірські породи: доломіт, вапняк, мергель, базальт, шлак, зола. Технологія

виготовлення: плавлення сировини, отримання волокон. Розплав відбувається у

шахтних печах-вагранках, у ванних печах. Волокноутворення відбувається

відцентровим способом, дуттям. Густина 75 – 150 кг/м3, коефіцієнт

теплопровідності 0,042 – 0,046 Вт/мК. Температура використання від –200 до

+6000С. Застосовують мінеральну вату у вигляді гранул для засипки, для виготовлення матів, повсті,

жорстких чи напівжорстких плит, шкаралуп, сегментів.

Мінеральна

повсть – виготовляється у вигляді листів, рулонів. Для скріплення між

собою волокон мінеральну вату просочують синтетичними смолами і пресують.

Густина 100 – 150 кг/м3, l = 0,046

– 0,052 Вт/мК. Використання – для утеплення стін і перекриттів будівель.

Мінеральні

мати – у вигляді килима, який складається з шару мінеральної вати

між двома шарами бітумінізованого паперу або склотканини чи металевої сітки.

Килим прошивають ниткою чи дротом. Розміри матів 500 х 150 х 10, густина 100 –

200 кг/м3, l = 0,046

– 0,058 Вт/мК.

Мінераловатні

напівжорсткі плити виготовляють напиленням у шар вати бітуму чи смоли з наступним

пресуванням та тепловою обробкою для сушіння та полімеризації густина 75 – 300

кг/м3, l = 0,041

– 0,070 Вт/мК. Температура використання до +600С на бітумі, до +2000С

на синтетичній зв’язуючи речовині.

Мінераловатні

жорсткі вироби виготовляють з суміші мінеральної вати, бітумної емульсії,

синтетичної смоли. Формують, пресують, піддають теплообробці, під час якої

відбувається сушіння і полімеризація. Густина 100 – 140 кг/м3,

товщина матеріалу 4 –

Фасонні

жорсткі вироби (сегменти, шкаралупи) застосовують для теплоізоляції гарячих

поверхонь. Виготовляють з мінеральної вати на синтетичній або бентоніто-колоїдній зв’язуючій речовині.

Скловата –

різновид мінеральної вати. Сировина для її виготовлення – склобій або ті ж

сировинні компоненти, що і для виготовлення скла. Виготовляють волокна

відцентровим способом чи методом дуття.

Густина до 125 кг/м3, l = 0,052

Вт/мК. Переваги скловати: не виявляє усадки у теплоізоляційному шарі

конструкції, не руйнується при вібрації, мало гігроскопічна, морозостійка,

температура застосування до +2000С,

а прошивні мати зі скловати до +4500С.

Ніздрювате

скло (піноскло) виготовляють з тієї ж сировини, що і скловату, а також

застосовують трахіт, сієніт, обсидіан, нефелін. Спікають сировину, додають

газоутворювач (вапняк, кокс, антрацит). При температурі 800 – 9000С

утворюється велика закрита пористість 80 – 95%, у міжпорових перегородках є і

мікропори. Після печі матеріал розрізають на блоки певної величини і випалюють.

Густина 150 – 600 кг/м3, l = 0,06 –

0,14 Вт/мК, границя міцності при стиску 2 – 6 МПа, температура використання до

300 – 4000С, а безлужного скла до +10000С. Переваги: добре обробляється, не горить, не

гниє, водо-, морозостійке. Недолік – піноскло крихке. Використання – для

утеплення стін, перекриттів, покриттів громадських та промбудівель, для

теплоізоляції теплоустановок, мереж,

холодильників.

Матеріали зі спучених гірських порід

Спучений

вермикуліт – сипкий теплоізоляційний матеріал, отриманий шляхом

подрібнення і короткотривалого випалювання протягом 3 – 5 хвилин природного вермикуліту.

Вермикуліт – складний алюмосилікат магнію, продукт видозміни слюд, в основному

біотиту. У процесі випалювання при температурі 800 – 10000С вермикуліт спучується, збільшуючись у об’ємі

в 20 разів і більше. Спучений вермикуліт має високу пористість, малу густину,

низьку теплопровідність і високу температуростійкість. Насипна густина його залежить від умов випалювання і

розмірів зерен. В залежності від розмірів зерен вермикуліт поділяють на 3

фракції: крупну 5 –

Показники

фізико-механічних властивостей спученого

вермикуліту

|

Марка |

Насипна

густина, кг/м3 |

Коефіцієнт

теплопровідності, Вт/(мК), при температурі |

|

|

20 – 300С |

320 –

3300С |

||

|

100 |

100 |

0,064 |

0,151 |

|

150 |

150 |

0,07 |

0,157 |

|

200 |

200 |

0,076 |

0,162 |

Випалюють вермикуліт у шахтних або обертових печах. Найефективніший спосіб випалювання – у

зваженому стані. Спучений вермикуліт сортують на фракції за крупністю зерен і за

насипною густиною і запаковують у щільні паперові мішки. Зберігають вермикуліт

у критих приміщеннях, не допускаючи зволоження, розпилення, забруднення,

ущільнення. Висота складування вермикуліту у м’якій тарі не повинна

перевищувати

Спучений вермикуліт – прекрасний теплоізоляційний матеріал. Його

застосовують як засипку при температурі ізолюючих поверхонь від –260 до + 11000С.

Вермикуліт застосовують для виготовлення теплоізоляційних виробів – додаючи

в’яжучі речовини формують плити, шкаралупи, сегменти. Температуростійкість

виробів зі спученого вермикуліту залежить від в’яжучої речовини: вироби на

основі портландцементу мають температуростійкість до 10000С, на

основі глини з додаванням крохмалю – до 9000С, на основі полімерних

в’яжучих – не вище 2000С. Спучений вермикуліт застосовують як заповнювач для легких бетонів і для

приготування штукатурних теплоізоляційних розчинів.

Перліт –

кремнеземиста гірська порода вулканічного походження при короткотривалому

випалюванні подрібненого перліту при температурі 700 – 12000С

отримується пористий матеріал у вигляді піску чи щебеню – спучений перліт.

Окрім перліту сировиною можуть бути і інші вулканічні породи, які відносяться

до групи вулканічних стекол. Загальною властивістю сировини усіх видів, що

забезпечує спучення, є вміст води.

Показник збільшення об’єму при спучуванні перліту називають

кратністю спучування (можу досягати 20). За розміром зерен спучений перліт

поділяють на фракції: пісок дрібний – до

Перліт випалюють у шахтних і обертових печах. Умови пакування,

транспортування, зберігання аналогічні до вермикуліту. Допускається

транспортувати перлітовий щебінь насипом без тари.

Перлітовий

щебінь застосовують як заповнювач

в теплоізоляційних та конструктивно-теплоізоляційних бетонах. Перлітовий

пісок – заповнювач у бетонах і розчинах для виготовлення теплоізоляційних

виробів, для вогнезахисної штукатурки. Пісок застосовують для теплоізоляційних

засипок при температурі поверхонь від –2000С до +8000С.

Теплоізоляційні вироби зі спученого перліту можна отримати при

додаванні до нього зв’язуючих речовин – портландцементу, рідкого скла, діатоміту. Залежно від в’яжучих речовин

вироби будуть мати різні показники густини, міцності, теплопровідності,

теплостійкості.

Азбестомісткі матеріали та вироби

Азбест –

основна сировина для виготовлення теплоізоляційних матеріалів, які ефективно

захищають поверхні з високою температурою: котли, автоклави, трубопроводи. Для

виготовлення теплоізоляційних матеріалів застосовують головним чином

хризотил-азбест, бо його волокна найміцніші і досить еластичні, легко

розпушуються на окремі волокна, є достатні природні запаси. На заводи з виготовлення теплоізоляційних виробів подають

уже збагачений азбест, відділений від азбестових руд і частково розпушений.

Збагачений азбест це суміш дрібних пучків і окремих волокон різної довжини.

Розпушення азбесту виконують на бігунах. На основі азбесту виготовляють сипкі

порошкоподібні матеріали, рулонні і штучні вироби (плити, шкаралупи, сегменти).

Азбестовий

папір – листовий чи рулонний матеріал, виготовлений із азбесту з

додаванням склеюючої речовини (крохмалю до 5% від маси азбесту). Залежно від

ступеню розпушення азбесту і ущільнення маси на листоформувальній машині

густина азбестового паперу становить 450 – 950кг/м3, коефіцієнт

теплопровідності 0,128 – 0,174 Вт/(мК) при 00С, і 0,14 – 0,198

Вт/(мК) при 1000С. При нагріванні понад 2000С густина і

міцність азбестового паперу знижуються

внаслідок вигорання органічних склеюючих речовин, при температурі понад 5000С

волокна руйнуються внаслідок дегідратації азбесту (видалення кристалізаційної

води). Тому температура 5000С гранична, до якої можна застосовувати

азбестовий папір. Випускають папір завтовшки 0,3 –

Азбестовий

картон виготовляють із азбестового паперу чи азбестового волокна,

змішаного з наповнювачем (каоліном) і зв’язуючою речовиною (крохмалем).

Випускають чарункуватий азбокартон, який складається з шарів азбестового

паперу, гладенького і гофрованого,

склеєного між собою рідким склом чи клеєм. Листи 100 х

Азбестокремнеземисті

матеріали – порошкоподібні суміші, що складаються з розпушеного азбесту,

кремнеземистих гірських порід. Азбозурит

– суміш азбесту (15 – 30% сухої маси) з трепелом або діатомітом, що мають

невелику густину. При змішуванні з водою у тонкомеленому стані вони утворюють

пластичне тісто, яке твердне при висиханні. Азбестові волокна армують масу.

Густина 650 – 850 кг/м3, коефіцієнт теплопровідності 0,186 – 0,256

Вт/мК, границя міцності при вигині не менше 1 МПа, температуростійкість 6000С.

Азбестомагнезіальні

матеріали складаються із сумішей

азбесту з солями магнію і кальцію. Ньювель

– теплоізоляційний матеріал, виготовлений

із суміші азбесту і водної вуглекислої солі магнію. Дорогий. Теплостійкість до 2500С. Совеліт складається з суміші азбесту (15%) з

вуглекислими солями магнію і кальцію

(доломіт). Порошкоподібний совеліт замішують з водою і наносять у вигляді мастики на ізольовані поверхні або

виготовляють совелітові плити розмірами 50 х

Азбестовапнянокремнеземисті

матеріали (вулканіт) отримують формуванням і автоклавною обробкою суміші

азбесту (20%) з гашеним вапном (20%) і

трепелом чи діатомітом (60%). Вулканіт

випускають у вигляді плоских чи лекальних

плит. Коефіцієнт теплопровідності 0,091Вт/(мК) при 500С,

густина до 400 кг/м3. Гранична температура застосування плит – до

6000С.

Органічні теплоізоляційні матеріали

Деревоволокнисті

плити виготовляють з органічних волокон (подрібненої неділової

деревини, відходів деревообробки, макулатури, соломи, кукурудзи, бавовнику),

води і спеціальних додатків (синтетичної смоли, парафіну, каніфолі, бітуму,

азбесту, глинозему, гіпсу, антисептика, антипірену). Зневоднену масу ріжуть на

плити розмірами до 1600 х

Деревостружкові

плити виготовляють методом гарячого пресування з суміші стружки

дерева (90%), рідких термореактивних полімерів – карбамідних,

фенолформальдегідних (8 – 12%). Плити виготовляють одно - і багатошаровими,

різної густини та теплоізоляції.

rт = 250 – 500 кг/м3, l = 0,046 – 0,09 Вт/мК.

Фібролітові

плити виготовляють із суміші деревної шерсті, води, цементу.

Вологість до 20%. Розміри плит – довжина 240,

Арболітові

теплоізоляційні вироби виготовляють із суміші рослинної сировини

(тирси, дрібної стружки, щепок, солом’яної січки, очерету, соняшникового

лушпиння), мінералізатора, води, портландцементу. rт = 500 кг/м3, l = 0,1 – 0,126 Вт/мК, Rст = 0,5 – 3,5 МПа.

Очеретяні

плити (комишит) виготовляють з тростини, очерету. Їх пресують, прошивають

дротом. rт = 150 –

250 кг/м3, l = 0,046

– 0,093 Вт/мК. Недоліки – загниває при зволоженні, матеріал негвоздимий,

псується гризунами, займистий. Для усунення цих недоліків поверхню

оштукатурюють, антисептують. Використовують для заповнення стін каркасних

будівель, перегородок, утеплення перекриттів, у сільськогосподарському

будівництві.

Торф’яні

матеріали виготовляють з малорозкладеного торфу у вигляді плит, шкаралуп,

сегментів. Суміш торфу, антисептику, антипірену, гідрофобізатора пресують у

металевих формах і подають на теплообробку, під час якої з торфу виділяються

смолисті речовини, які склеюють волокна, тому ніяких в’яжучих речовин додатково

не використовують. Торфоплити мають густину rт = 170 – 220 кг/м3, l = 0,058 – 0,064

Вт/мК. Недолік – висока гігроскопічність

і водопоглинання. Використовують для утеплення стін, перекриттів будівель,

ізоляції холодильників і трубопроводів. Робочі температури від –600С

до +1000С.

Будівельна

повсть – виготовляється з низьких сортів шерсті тварин з додаванням

рослинних волокон, крохмального клейстеру. Розміри 200 х

Полімерні теплоізоляційні матеріали

Пінопласти

випускають трьох марок – конструкційні ПС-1, ПС-4, тепло-,

звукоізоляційний ПС-Б у вигляді плит

різних розмірів. Їх застосовують у заповненні тришарових панелей, для

будівництва холодильників, як ізоляція труб, теплоізоляція суміщених покрівель,

стін, при облаштуванні театрів, концертних залів. Біологічно стійкий,

гвоздимий, хороша адгезія. Недолік – горить.

Пінополівінілхлорид –

застосовується у вигляді твердої піни, менш горючий від пінополістиролу.

Газонаповнений

поліуретан –

·

жорсткий - у

вигляді плит утеплювача в стінових панелях чи багатошарових стінах,

застосовується для ізоляції мереж холодного та гарячого водопостачання,

магістральних трубопроводів;

·

еластичний – для

герметизації стиків панелей, а також у вигляді ущільнюючих прокладок для

ущільнення вікон, дверей, для зменшення тепловтрат, покращення звуко - і

пилонепроникності.

Міпора –

пінопласт на основі мочевино-формальдегідного полімеру (затверділа піна) у вигляді

блоків завтовшки 20,

Пінопласти на

основі фенолформальдегідних полімерів застосовують у вигляді плит для

заповнення тришарових конструкцій. Використовують до температури 2500С.

Сотопласти (у перерізі

нагадують бджолині соти) мають властивості близькі до властивостей пінопластів,

проте їх теплостійкість і міцність вища. Виготовляють методом гарячого

пресування з паперу, тканини, шпону з попереднім просоченням термореактивним

полімером. Використовується у тришарових панелях.

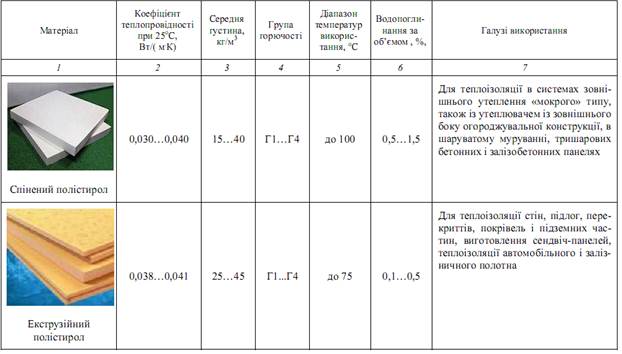

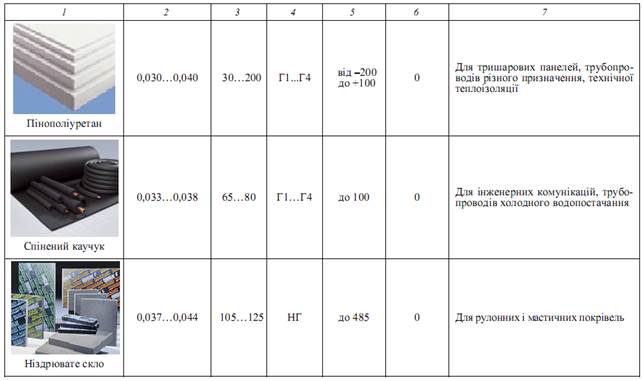

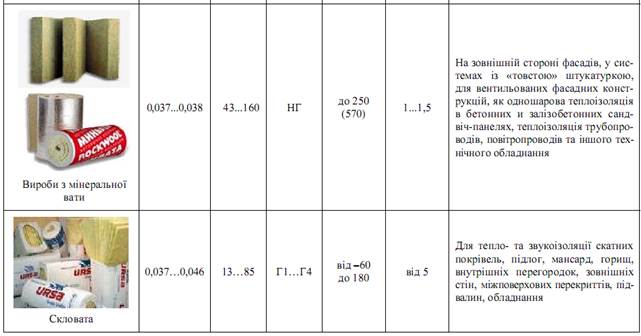

У підручнику [1]

наведені характеристики деяких теплоізоляційних матеріалів:

Запитання для самоконтролю:

1. Для чого застосовують теплоізоляційні

матеріали?

2. Який коефіцієнт теплопровідності

теплоізоляційних матеріалів? Від чого він залежить?

3. Що Ви розумієте під опором

теплопередачі? Від чого він залежить?

4. Для яких конструкцій потрібно

встановлювати опір теплопередачі?

5. Коли опір теплопередачі вищий?

6. Як встановити опір теплопередачі

багатошарової конструкції?

7. Які теплоізоляційні матеріали

належать до неорганічних?

8. Охарактеризуйте мінеральну вату.

9. З чого виготовляють скловату? Де її

застосовують?

10. Що Ви знаєте про піноскло?

11. Що Вам відомо про вермикуліт?

12. Що Ви знаєте про перліт?

13. Які ви знаєте теплоізоляційні матеріали на основі азбесту?

Де їх застосовують?

14. Які органічні теплоізоляційні матеріали Вам відомі? Які їх

основні переваги та недоліки?

15. Які полімерні теплоізоляційні матеріали Вам відомі?