8.6. З’єднання

деталей з натягом.

Загальна характеристика

З’єднання

двох деталей по циліндричній поверхні можна здійснити безпосередньо, без

застосування прогоничів, шпонок та т.п. для цього треба між посадочними

поверхнями, наприклад, вала (охоплюваної деталі) і втулки (охоплюючої деталі),

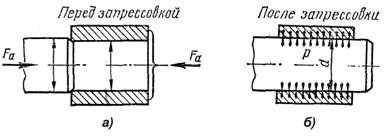

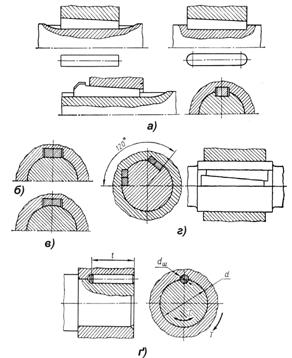

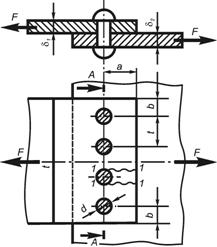

забезпечити натяг (рис. 24).

Рис. 24

Натяг – додатна різниця між

розмірами вала d й отвору D0

до складання (рис. 24, а): N = d – D0>

0

Після збирання,

внаслідок пружних і пластичних деформацій, діаметр d стає спільним, а на поверхні посадки виникає питомий тиск Р і відповідні йому сили тертя (рим. 24,

б), які забезпечують нерухомість з’єднання.

З’єднання з

натягом називають також пресовими.

Складання пресового з’єднання

виконують наступними способами:

1)

пресування;

2)

нагрівання

втулки;

3)

охолодження

вала.

Переваги

з’єднання:

1. Простота та технологічність. 2. Забезпечує добре центрування спряжених

деталей і сприймання динамічних навантажень.

Недоліки: 1.

Необхідність застосування печей, охолоджуючих пристроїв або потужних пресів. 2.

Трудомісткість розбирання. 3. Залежність навантажувальної здатності з’єднання

від ряду факторів, які важко врахувати. 4. Наявність високих напруг у деталях

після складання та зменшення їхнього опору втомленості внаслідок концентрації

тисків біля границь отвору.

Міцність з’єднання. Розраховуючи

пресові посадки розглядають умови міцності (нерухомості) з’єднання, а також

умови міцності деталей.

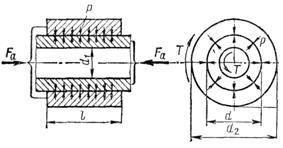

Умова

міцності з’єднання, яке навантажене осьовою силою (рис. 25):

![]() , (25)

, (25)

де р – тиск на поверхні контакту;

К

≈ 1,5 … 2 – коефіцієнт

запасу;

f –

коефіцієнт тертя,

![]() – довжина лінії

контакту.

– довжина лінії

контакту.

Рис. 25

Умова міцності

з’єднання, яке навантажене крутним моментом:

![]() .

(26)

.

(26)

При одночасній дії Т і Fa:

![]() , (27)

, (27)

де ![]() – колова сила.

– колова сила.

Питомий тиск на

поверхні контакту визначається:

![]() , (28)

, (28)

де N – розрахунковий натяг; С1

і С2 – коефіцієнти:

![]() ;

; ![]() ,

,

де Е1

і Е2, , μ1 і μ2 – модулі пружності та

коефіцієнти Пуассона матеріалів валу та втулки.

Задача №1

Розрахувати

циліндричне з’єднання з натягом, яке складається із зубчастого вінця і ступиці

черв’ячного колеса. Діаметр посадочної поверхні ![]() , її довжина

, її довжина ![]() , діаметр отвору для вала в центрі колеса

, діаметр отвору для вала в центрі колеса ![]() , діаметр кола западин зубчастого вінця

, діаметр кола западин зубчастого вінця ![]() і момент, який передає

колесо

і момент, який передає

колесо ![]() . Матеріал зубчастого вінця – бронза БрАЖ9-4, центр колеса –

чавун СЧ15.

. Матеріал зубчастого вінця – бронза БрАЖ9-4, центр колеса –

чавун СЧ15.

Розв’язок

1. Знайдемо мінімальний допустимий тиск, який потрібно створити на

посадочних поверхнях, для передачі заданого крутного моменту:

![]() [9], стор. 333.

[9], стор. 333.

2. Тоді мінімальний розрахунковий натяг:

![]() [1], стор. 334.

[1], стор. 334.

де ![]() ,

, ![]() – коефіцієнти Ляме;

– коефіцієнти Ляме;

;

;

![]() – коефіцієнт Пуансона

для чавуна СЧ15;

– коефіцієнт Пуансона

для чавуна СЧ15;

;

;

![]() – коефіцієнт Пуансона

для бронзи БрАЖ9-4.

– коефіцієнт Пуансона

для бронзи БрАЖ9-4.

Модулі пружності:

- для

чавуна СЧ15 ![]() ;

;

- для

бронзи БрАЖ9-4 ![]() .

.

Тоді:

![]()

3. Визначаємо величину мінімально допустимого натягу:

![]() ,

,

де ![]() – поправка, яка

враховує зминання поверхні

– поправка, яка

враховує зминання поверхні ![]() ,

, ![]() :

:

![]() ;

;

![]() – поправка, яка

враховує різницю робочої температури,

– поправка, яка

враховує різницю робочої температури, ![]() , так як з’єднання пресове.

, так як з’єднання пресове.

4. Визначаємо максимально допустимий натяг з’єднання з умови міцності

деталей з’єднання:

![]() ;

;

![]() ;

;

тут: ![]() – границя текучості чавуна;

– границя текучості чавуна;

![]() – границя текучості

бронзи.

– границя текучості

бронзи.

В якості ![]() приймаємо менше з цих

2-х значень, тобто

приймаємо менше з цих

2-х значень, тобто ![]() .

.

Знайдемо величину найбільшого розрахункового натягу:

5. Визначаємо величину максимально допустимого натягу:

![]()

Посадку вибираємо таким чином, щоб ![]() і

і ![]() , де

, де ![]() і

і ![]() відповідно мінімальний

і максимальний натяги вибраної посадки.

відповідно мінімальний

і максимальний натяги вибраної посадки.

За таблицею допусків і посадок знаходимо посадки ![]() і

і ![]() . Допуски в системі отвору для

. Допуски в системі отвору для ![]() , у системі вала

, у системі вала ![]() .

.

Тоді: ![]() ;

;

![]() .

.

Для посадки ![]()

![]() ;

;

![]() .

.

Приймаємо посадку ![]() .

.

Шпонкові

з’єднання.

Всі основні види шпонок можна розділити на клинові та призматичні. Перша група

шпонок утворює напружені, а друга – ненапружені з’єднання. Розміри

шпонок, допуски на них стандартизовані.

Переваги. Простота конструкцій та

відносно низька ціна.

Недоліки. З’єднання послаблює вал і

маточину шпонковими позами; концентрація напружень в зоні шпонкової канавки

зменшує опір втоми вала; міцність з’єднання нижче міцності вала та маточини;

необхідність підгонки або підбору шпонки по пазу.

Ненапружені

шпонкові з’єднання

здійснюють призматичними і сегментами шпонками.

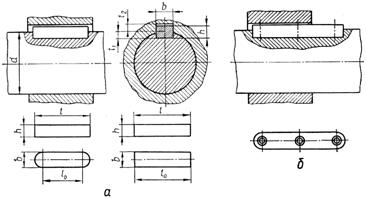

Призматичні шпонки за призначенням

розділяють на звичайні (рис. 27, а) та напрямні (рис. 27, б). Звичайні бувають

із скругленими або плоскими торцями.

Рис. 27

Згідно

зі стандартом регламентуються геометричні параметри:

b –ширина шпонки; h – висота, t1 – глибина пазу на валі , t2

– глибина пазу у втулці. Довжину

шпонки вибираємо за шириною деталі, розміщеної на валу. Робоча довжина

призматичної шпонки з плоскими торцями ![]() , зі скругленими

, зі скругленими ![]() .

.

Сегментні

шпонки. З’єднання

за допомогою цієї шпонки показане на рис. 28. Глибока посадка шпонки на валу

забезпечує стійке положення. Однак глибокий паз послаблює вал.

Рис.

28

Рис.

29

Напружені

шпонкові з’єднання. Здійснюються

за допомогою клинових і циліндричних шпонок. Клинові за способом розміщення на

валах бувають врізні (рис. 29, а), на лисці (рис. 29, б), фрикційні (рис. 29,

в) і тангенційні (рис.

Циліндричні

шпонки (рис. 29, ґ) – це циліндричні штифти, що

вставляються в отвори по посадках з натягом. Використовують для закріплення

деталі на кінці вала.

Розрахунок

шпонкових з’єднань. З’єднання

призматичною шпонкою.

Умова міцності для з’єднання призматичною шпонкою:

![]() , (29)

, (29)

де ![]() – обертовий момент;

– обертовий момент; ![]() – діаметр вала;

– діаметр вала; ![]() – робоча довжина

шпонкового з’єднання;

– робоча довжина

шпонкового з’єднання; ![]() – висота шпонки;

– висота шпонки; ![]() – глибина пазу на валі

під шпонку;

– глибина пазу на валі

під шпонку; ![]() – допустиме напруження

змину.

– допустиме напруження

змину.

Умова

міцності з’єднання сегментною шпонкою:

![]() . (30)

. (30)

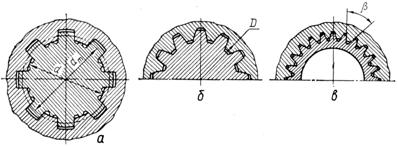

Зубчаті

з’єднання.

Ці з’єднання утворюються при наявності зовнішніх зубців на валу та внутрішніх

зубців в отворі маточини. Всі розміри стандартизовані.

За

формою профілю розрізняють

три типи з’єднань: прямобічні, евольвентні і трикутні (рис. 30, а, б, в).

Рис.

30

Переваги. Порівняно з шпонковими ці

з’єднання забезпечують більш рівномірний розподіл навантаження поверхні

контакту; більш точне центрування деталей на валу; краще напрямлення деталей

при переміщенні їх уздовж вала.

Розрахунок

зубчастих з’єднань. Основним критерієм

роботоздатності цих з’єднань є опір робочих поверхонь зминанню та

спрацьовуванню.

Напруження

зминання:

![]() ,

(31)

,

(31)

де ![]() – число зубців у

з’єднанні;

– число зубців у

з’єднанні; ![]() – висота робочої

поверхні контакту зубів;

– висота робочої

поверхні контакту зубів; ![]() – середній діаметр

з’єднання;

– середній діаметр

з’єднання; ![]() – його довжина.

– його довжина.

Розрахунок

на спрацьовування виконують за умовою:

![]() ,

(32)

,

(32)

де ![]() – умовне допустиме

напруження; KN – коефіцієнт числа циклів

навантаження зубців; KE – коефіцієнт режиму навантаження;

– умовне допустиме

напруження; KN – коефіцієнт числа циклів

навантаження зубців; KE – коефіцієнт режиму навантаження;

Kос – коефіцієнт рухомості з’єднання вздовж осі; Kс

– коефіцієнт умов змащення.

Задача №1

Розрахувати рухоме з’єднання прямозубої шестерні коробки

передач із валом, якщо відомо: Т=230 Н×м; n=1450 хв-1;

строк служби з’єднання Lh=10000 годин, режим

навантаження ІІ, діаметр вала d=40 мм,

діаметр зубчатого вінця dW=75 мм, ширина вінця b=20 мм.

Матеріал робочих поверхонь сталь 40Х, термообробка-покращення НВ 270,

середня умова мащення. З’єднання розрахувати в двох варіантах – шпонкове і

зубчасте.

Розв’язок

Для

з’єднання призматичною шпонкою за ГОСТ 10748-79 для d=40 мм знаходимо b=12 мм, h=8 мм. За формулою (29) при

![]() МПа, [3], стор. 78 визначаємо робочу довжину

шпонки

МПа, [3], стор. 78 визначаємо робочу довжину

шпонки

![]() 4´ 230 ´103/(25´ 8´ 40) =

4´ 230 ´103/(25´ 8´ 40) =

Для зубчатого

з’єднання середньої серії за ГОСТ 1139

знаходимо z=8, d=36 мм, f=0,4 мм,

D=42 мм. При цьому dm=0,5(D+d)=0,5(42+36)=39 мм,

h=0,5(D-d)-2´f=0,5(42-36)-2´ 0,4=2,2 мм.

Питомий статичний

момент: ![]() 8´2,2´39/2»343 мм2.

8´2,2´39/2»343 мм2.

З умови міцності на зминання за формулою (31) при ![]() МПа знаходимо

МПа знаходимо ![]() 230´103/343´20=33,5 мм. Приймаємо

довжину з’єднання

230´103/343´20=33,5 мм. Приймаємо

довжину з’єднання ![]() .

.

Перевіримо ![]() за умовою міцності на

спрацьовування (32), для цього попередньо визначимо:

за умовою міцності на

спрацьовування (32), для цього попередньо визначимо: ![]() ; e=0,21,

; e=0,21, ![]() МПа. Далі розрахуємо сумарне число оборотів

з’єднання за час його експлуатації: N=60´Lh´n= 60´10000´1450=8,7´108, тоді

МПа. Далі розрахуємо сумарне число оборотів

з’єднання за час його експлуатації: N=60´Lh´n= 60´10000´1450=8,7´108, тоді ![]()

![]() ;

; ![]() ;

;![]() .

.

За формулою (32)

маємо:

![]() <

<![]() МПа.

МПа.

Умова

задовольняється.

Висновок: довжина

маточини при зубчатому з’єднанні значно менша (» в 3,5 рази).

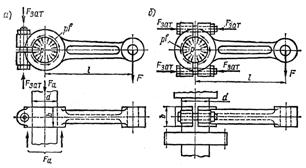

Клемові з’єднання

Клемові

з’єднання застосовують для

закріплення на валах та інших циліндричних елементах таких деталей, як

кривошипи, важелі, шківи, якщо вони вимагають частих перестановок. Такі

з’єднання передають зовнішні навантаження за рахунок сил тертя, створених

відповідною затяжкою прогоничів або гвинтів.

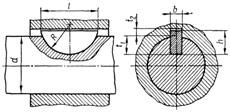

Класифікація. Існують клемові

з’єднання з нероз’ємною маточиною та з’єднання з роз’ємною маточиною (відповідно

рис. 31, а, б).

Рис. 31

Розрахунок на міцність

Клемове

з’єднання з роз’ємною маточиною розраховується за умовами міцності:

![]()

![]() ,

(33)

,

(33)

де – ![]() ;

; ![]() – коефіцієнт тертя;

– коефіцієнт тертя; ![]() – ширина маточини;

– ширина маточини; ![]() – діаметр вала.

– діаметр вала.

Клемове

з’єднання з нероз’ємною маточиною розраховується за умовами міцності:

![]() ,

, ![]() , (34)

, (34)

де – ![]() реакція в місті контакту;

реакція в місті контакту; ![]() – коефіцієнт тертя. З умови рівноваги половини клеми

– коефіцієнт тертя. З умови рівноваги половини клеми ![]() , де

, де ![]() – сила затяжки

прогоничів.

– сила затяжки

прогоничів.

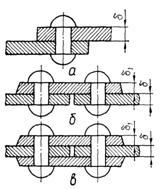

Заклепкові

з’єднання

. З’єднання, що здійснюється заклепками

(рис. 32), належить до категорії нероз’ємних.

Переваги. 1. Висока

міцність і надійність з’єднання. 2.

Простота контролю якості з’єднання. 3. Можливість з’єднання деталей із

будь-яких матеріалів. 4. Незмінність фізико-хімічних властивостей матеріалів

з’єднувальних деталей у процесі клепання. 5. Висока працездатність при ударних

і повторно-змінних навантаженнях.

Недоліки. 1. Неповне використання

матеріалу з’єднуваних деталей внаслідок послаблення їх заклепковими отворами.

2. Складність технологічного процесу виготовлення клепаних конструкцій. 3.

З’єднання деталей у стик потребує застосування спеціальних накладок, що

призводить до додаткового збільшення маси конструкцій. 4. Заклепки і з’єднувані

деталі повинні бути одномірними, з однаковим температурним коефіцієнтом

лінійного розширення.

Рис. 33. Заклепкові

з’єднання:

а – напусткове однорядне з одним зрізом; б, в – стикові з’єднання

Заклепка – металевий стрижень

циліндричної форми з головкою на кінці. Виготовляють заклепки із каліброваних

прутків. Найпоширеніші заклепки із сталі Ст1,

Ст2, Ст3, 10, 15, мідних та

алюмінієвих сплавів. За формою головки розрізняють (рис. 32) заклепки з

напівкруглою головкою (а) з

напівпотайною (б), потайною (в) головками, трубчасті заклепки (г).

Класифікація

заклепкових швів подано на рис. 33.

Розрахунок заклепкових з’єднань.

Оскільки основні розмірні параметри заклепкового шва (діаметр заклепок, їхній

крок, відстань між рядами) попередньо можуть бути вибрані за рекомендаціями в

літературі, розрахунок на міцність заклепкових з’єднань виконується як

перебірковий або в результаті розрахунку визначають потрібну кількість заклепок

у з’єднанні.

Рис.

34

Для

прикладу розглянемо схему, подану на рис. 34. Для даного з’єднання виконуємо

наступні розрахунки:

1. Розрахунок на зріз заклепок

![]() , (35)

, (35)

де z – кількість заклепок; ![]() – площа зрізу

однієї заклепки, і – кількість площин

зрізу, d0 – діаметр отвору під заклепку.

– площа зрізу

однієї заклепки, і – кількість площин

зрізу, d0 – діаметр отвору під заклепку.

2. Розрахунок заклепки та з’єднуваних

листів на зминання:

![]() ,

(36)

,

(36)

де ![]() – товщина меншого

листа.

– товщина меншого

листа.

3. Перевіряється міцність листа на

розтяг в ослабленому перерізі А-А:

![]() . (37)

. (37)

4. Перевіряється міцність на зріз

одночасно у двох площинах 1-1:

![]() , (38)

, (38)

За умовами міцності (35) –

(38) можна виконати перевірковий розрахунок заклепкового з’єднання з відомими

розмірами.