Тема. Системи допусків і

посадок шпонкових з’єднань

1.

Основні відомості.

2.

Допуски та посадки з’єднань з призматичною шпонкою.

3.

Приклади позначення з’єднань.

1. Основні відомості.

Шпонки призначені для передачі

крутного моменту від валу до маточини деталі (зубчастого колеса, шківа,

маховиків, зірок тощо) Або, навпаки, від маточини до валу. В окремих випадках,

крім передачі крутного моменту шпонки фіксують на валу маточини в осьовому

напрямку. Основні типи шпонок стандартизовані. Подібно силовим клиновим з’єднанням,

розрізняють ненапружені і напружені шпонкові з’єднання. Ненапружені шпонкові з’єднання

забезпечують за допомогою призматичних (рис. 1) і сегментних (рис. 3)

шпонок, а напружені - за допомогою клинових шпонок (рис. 4).

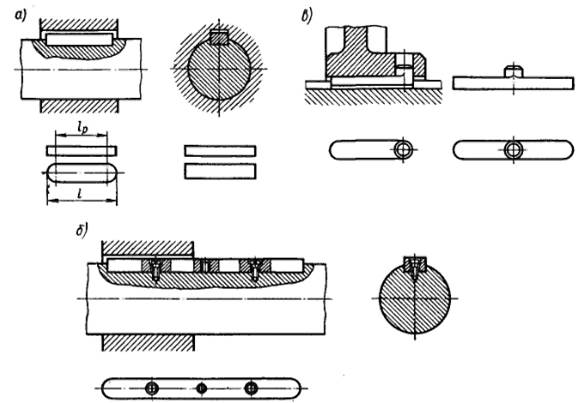

Рис. 1. Види призматичних

шпонок за призначенням: а) - звичайні; б) - напрямні; в) - ковзні

Призматичні шпонки за

призначенням розрізняють: звичайні (ГОСТ 23360-78 і СТ СЕВ 189-75, рис. 1,а)

і високі (ГОСТ 10748-79) із закругленими або плоскими кінцями, призначені для

нерухомих з’єднань маточин з валами; напрямні (ГОСТ 8790-79, рис. 1,б), що

застосовуються в тих випадках, коли маточини повинні мати можливість

переміщатися уздовж валів; ковзні (рис. 1, в), що мають можливість

переміщення уздовж вала разом з маточинами і застосовуються замість

направляючих шпонок у тих випадках, коли потрібні значні переміщення маточин.

Направляючі шпонки фіксують на валу гвинтами, а ковзні – з’єднують з маточиною

виступом циліндричної форми.

Шпонка, що знаходиться в пазу

валу, називається врізною. Призматичні шпонки – врізні. Приблизно половина їх

висоти розташована в пазу валу і половина - в пазу маточини (див. рис. 1).

Робочими гранями призматичних шпонок є їх бічні, більш вузькі грані. Для

спрощення і полегшення складання шпонкових з’єднань між звичайною або направляючою

шпонкою і маточиною (див. рис. 1, а,б), а також між ковзною шпонкою і

валом (див. рис. 1, в) передбачено радіальний зазор (за висотою шпонки).

Найбільш поширені в техніці призматичні

звичайні шпонки, тому що в порівнянні з клиновими шпонками вони забезпечують

більшу точність посадок маточин на валах, а в порівнянні з сегментними шпонками

вони врізаються в вал на меншу глибину і, отже, в меншій мірі знижують міцність

валів.

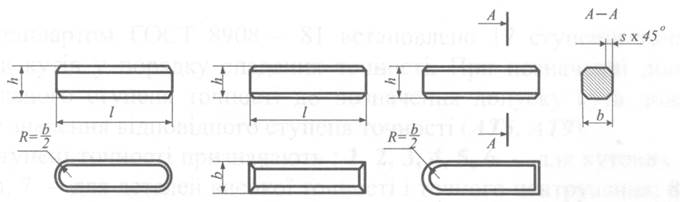

Рис. 2. Види виконань

звичайних призматичних шпонок: а) – з двома заокругленнями; б) – без

заокруглень, прямокутне; в) – з одним заокругленням

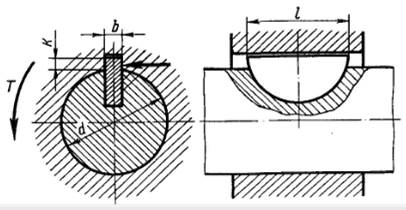

Сегментні шпонки (ГОСТ 24071-80

(СТ РЕВ 647-77), рис. 3) - врізні і, подібно до призматичних, працюють

бічними гранями. За необхідності, за довжиною маточини встановлюють дві (іноді

навіть три) сегментні шпонки. Сегментні шпонки є достатньо технологічними через

легкість виготовлення самих шпонок і пазів для них, а також зручності складання

з’єднань. Недоліком сегментних шпонок є необхідність у виконанні глибоких пазів

у валах, що знижує міцність останніх. Тому сегментні шпонки застосовують для

передач відносно невеликих моментів.

Рис. 3. Геометричні

параметри з’єднання сегментною шпонкою

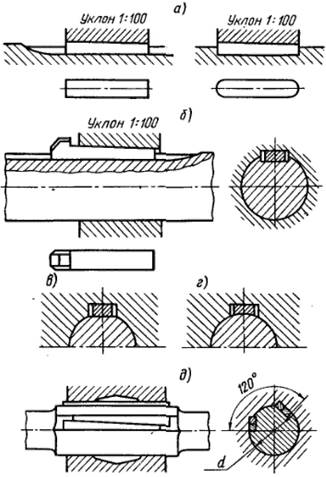

Клинові шпонки за способом

розташування на валах розрізняють: врізні (рис. 4, а, б), на лисці (рис. 4,

в), фрикційні (рис. 4, г) і тангенційні (ГОСТ 24068-80 (СТ РЕВ 645- 77) і

ГОСТ 24069-80 (СТ РЕВ 646-77), рис. 4, д).

Клинові врізні шпонки за

конструкцією поділяють на шпонки клинові без головки з плоскими або округленими

кінцями (рис. 4, а) і шпонки клинові з головкою (рис. 4, б).

У якості шпонок на лисках і

фрикційних застосовують клинові шпонки з плоскими кінцями або з головкою. Всі

клинові шпонки виконують з ухилом 1:100. Такий самий ухил передбачають для пазу

маточини. Подібно призматичним, приблизно половина висоти клинових врізних

шпонок розташовується в пазу валу і половина в пазу маточини. Вся висота

клинових шпонок на лисках і фрикційних розташовується в пазу маточини. Для

шпонки на лисках на валу передбачаю плоску площадку (рис. 4, в), так звану

лиску. Фрикційна шпонка забезпечує з’єднання маточини з гладким циліндричними

валом; відповідно поверхню шпонки, що дотична до валу, виконують циліндричною,

її радіус дорівнює радіусу вала. Фрикційні шпонки передають крутний момент

тільки через сили тертя, чим і зумовлено їх найменування.

На відміну від призматичних шпонок,

у клинових врізних, шпонок на лисках і фрикційних шпонок широкі грані – робочі,

а по бічних гранях передбачені зазори. Таким чином, напруженість з’єднань під

час застосування цих шпонок виникає внаслідок натягу між валом і маточиною (в

радіальному напрямку).

З клинових шпонок найпоширеніші

- врізні, тому що в порівнянні з шпонками на лисках і з фрикційними вони більш

надійні, а в порівнянні з тангенціальними більш технологічні.

У порівнянні з врізними, шпонки

на лисках послаблюють вал набагато менше, а фрикційні шпонки – зовсім не

послаблюють вал. Але ці шпонки вимагають більш масивних маточин і менш надійні.

Тому їх застосовують для з’єднань, що передають невеликі крутні моменти, для

закріплення деталей на порожніх тонкостінних валах. Фрикційні шпонки

застосовують в разі періодичної зміни положення маточин на валу в кутовому або

осьовому напрямку.

Тангенційні шпонки (рис. 4,

д) відрізняються від інших клинових шпонок тим, що натяг між валом і маточиною

створюється ними не в радіальному, а в дотичному напрямку. Одна з широких

граней тангенційної шпонки направлена за дотичною до перерізу вала, а одна з

вузьких граней по радіусу вала. Таке розташування тангенціальних шпонок

викликає необхідність постановки в поєднанні двох шпонок, що розміщуються під

кутом 120...135°. За технологічними умовами

кожна тангенційна шпонка виконується з двох односкосних клинів. Тангенційні

шпонки працюють в основному на стиск і тому найбільш надійні, але з’єднання

цими шпонками складне. Тангенційні шпонки застосовують переважно в важкому

машинобудуванні за великих динамічних навантаженнях.

Клинові шпонки застосовують

обмежено, оскільки вони викликають зсув осі маточини щодо осі вала, а при

коротких маточинах можуть викликати перекіс деталей, що з’єднуються. У тих

випадках, коли перекіс спряженої з валом деталі абсолютно неприпустимий

(більшість зубчастих передач), клинові шпонки не застосовують. Іноді

застосовують шпонки круглі (шпонки-штифти), шестигранні та ін.

Матеріалом для шпонок служать

вуглецеві сталі з межею міцності не нижче 600 МПа. Призматичні шпонки і

клинові шпонки без головок виготовляють з суцільнотягнутої стали (ГОСТ

8787-68). Сегментні шпонки виконують з суцільнотягнутої стали сегментного профілю

(ГОСТ 8786-68).

Під час проектування шпонкового

з’єднання ширину і висоту шпонок приймають за відповідним стандартом залежно

від діаметра вала. Довжину шпонки приймають залежно від довжини маточини і

погоджують зі стандартом на шпонки. Достатність прийнятих розмірів шпонки

перевіряють розрахунком з’єднання на міцність. Отже, розрахунок шпонкових з’єднань

на міцність здійснюють зазвичай як перевірковий. Призматичні шпонки

розраховують на зминання і на зріз. Для спрощення розрахунків приймають плече

сил, що діють на шпонку щодо осьової лінії вала, рівним радіусу вала.

2. Допуски та посадки з’єднань з призматичною шпонкою.

Посадки отримують зміною полів допусків пазів при незмінному полі допуску шпонки по ширині.

В цьому випадку всі посадки отримують в системі основного вала.

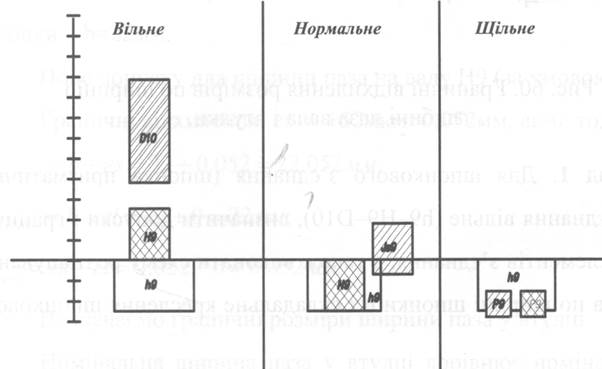

Для першого виду встановлені

поля допусків для паза на валу Н9

і для паза у втулці D10, що утворюють посадки з зазором. Для другого виду

встановлені поля допусків для паза на валу N9 і для паза у втулці Js9, а для третього виду - однакові поля для паза на валу і у втулці Р9. З’єднання другого і третього

виду утворюють перехідні посадки. На довжину

шпонки l прийнято поле допуску hl4, а на довжину паза вала L - НІ5.

На висоту шпонки h прийнято поле допуску hll.

Таблиця 1

Поля допусків з’єднань з призматичними шпонками

за параметром b (ГОСТ 23360-78)

|

Вид посадки |

Поля допусків |

Призначення посадки |

||

|

шпонки |

паза вала |

паза втулки |

||

|

Вільна |

h9 |

Н9 |

D10 |

Для одиночного і серійного виробництва |

|

Нормальна |

h9 |

N9 |

Js9 |

Для масового

виробництва |

|

Щільна |

h9 |

Р9 |

Р9 |

Для направляючих

шпонок |

Рис. 5. Схеми розташування

полів допусків і посадок з’єднань призматичною шпонкою: поле допуску на ширину

шпонки (h9); поле допуску

на ширину паза вала (Н9, N9, Р9); поле

допуску на ширину паза втулки (D10, Js9, Р9)

Таким чином, шпонки складають з

валами по посадці з натягом, а з втулками - по посадці з зазором. Натяг

необхідний для того, щоб забезпечити нерухомість шпонки під час експлуатації, а

зазор - для компенсації неминучих неточностей пазів.

3. Приклади позначення з’єднань.

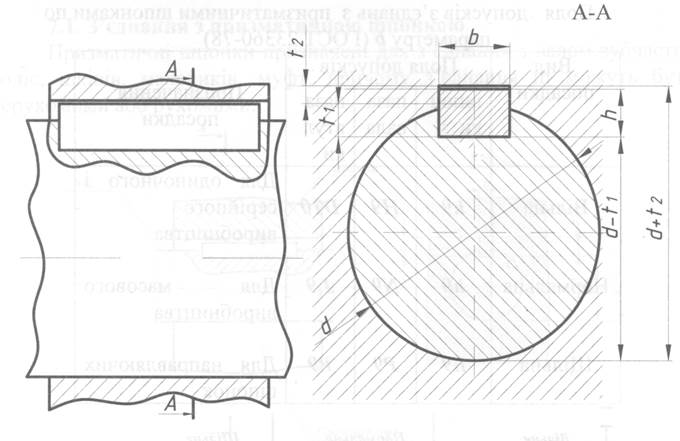

Рис. 6. Граничні відхилення

розмірів по ширині і глибині паза вала і втулки.

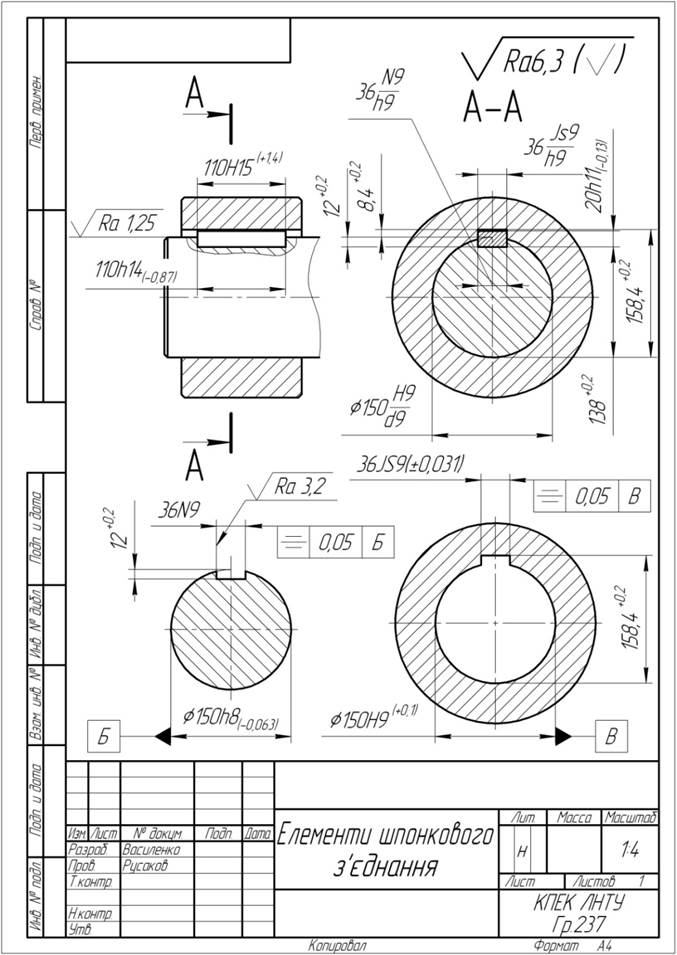

Рис. 7. Приклад оформлення кресленика з’єднання призматичною шпонкою

Контрольні запитання.

1.

Для чого призначена шпонка?

2.

Яку додаткову функцію можуть виконувати шпонки у

з’єднанні маточини з валом?

3.

За характером напруження які бувають шпонкові з’єднання?

4.

За геометрією та видом напружень які бувають шпонки?

5.

Особливості призматичних шпонкових з’єднань.

6.

Особливості сегментних шпонкових з’єднань.

7.

Особливості клинових шпонкових з’єднань.

8.

За способом розташування на валах які бувають клинові

шпонки?

9.

Порівняйте між собою галузі застосування шпонкових

з’єднань.

10.

Яким чином отримують посадки призматичних шпонкових

з’єднань?

11.

Назвіть види посадок призматичних шпонкових з’єднань.

12.

Назвіть геометричні параметри та поля допусків для паза

на валу і для паза у

втулці для довільного виду посадки.

Рекомендована

література

Базова

1.

Грушецька М.Г. Взаємозамінність, стандартизація та

технічні вимірювання – Луцьк: РВВ ЛДТУ, 2004. – 144c.

2.

Грушецька М.Г. Взаємозамінність, стандартизація та

технічні вимірювання. Приклади розв’язку задач: Навчальний посібник. – Луцьк:

РВВ ЛДТУ, 2006. – 194с.

Допоміжна

1.

Козловский Н.С.,

Виноградов А.Н. Основы стандартизации, допуски, посадки и технические

измерения. – М.: Машиностроение, 1982. – 286с.

2.

Якушев А.И., Воронцов Л.Н., Федотов Н.М. Взаимозаменяемость, стандартизация и

технические измерения: Ученик для вузов. – М.: Машиностроение, 1987. – 352с.