ЛЕКЦІЇ

ЛЕКЦІЇ

РОЗДІЛ: «ОПІР

МАТЕРІАЛІВ»

Опір матеріалів – це наука про інженерні методи розрахунку на міцність, жорсткість і

стійкість елементів машин і споруд.

Міцність – здатність конструкцій витримувати певне навантаження, не руйнуючись.

Жорсткість – здатність конструкцій чинити

опір деформуванню. Деформації не повинні перевищувати певну величину.

Стійкість – здатність конструкцій зберігати початкову форму.

Конструкція повинна задовольняти усім цим вимогам. Тоді вона буде надійною

в експлуатації. Проектування повинно бути раціональним і оптимальним. Зайва

вага спричиняє збільшення навантаження (у тому числі за рахунок інерційних

сил), зайвий розхід матеріалу, підвищення вартості.

Деталі мають складну форму, але їх можна розкласти на прості елементи. Найбільш

поширені із них є:

а) стрижень – тіло,

у якого один розмір значно більший двох інших

|

|

|

Стрижні можуть бути зі сталим і змінним поперечним перерізом. Якщо стрижень

має суцільний, не тонкостінний переріз, його називають брусом.

б) Пластинки і оболонки

– тіла, обмежені двома поверхнями, що знаходяться на невеликій відстані одна

від іншої.

Поверхня що проходить через середину їх товщини називається серединою. В пластинках серединна

поверхня є площиною, а в оболонках – кривою поверхнею.

в) Масивні тіла (масиви)

– тіла, у яких усі розміри одного порядку.

в) Масивні тіла (масиви)

– тіла, у яких усі розміри одного порядку.

Гіпотези науки про опір матеріалів

Гіпотези науки про опір матеріалів

1.

Гіпотеза про суцільність: матеріал суцільно заповнює

форму тіла.

2. Гіпотеза

про однорідність: в будь-якій точці тіла

властивості матеріалу однакові

3. Гіпотеза про ізотропність: в

будь-якому напрямку властивості матеріалу однакові.

4. Гіпотеза

про ідеальну пружність тіла: після навантаження і

розвантаження залишкові деформації відсутні..

5. Гіпотеза

про малість деформацій тіла: деформації малі порівняно з розмірами

тіла.

6. Принцип

суперпозиції (принцип незалежності і складання дій сил): результат

дії на конструкцію системи сил дорівнює сумі результатів дій кожної сили окремо

і не залежить від порядку прикладання сил.

1. Гіпотеза

плоских перерізів (гіпотеза Бернуллі): поперечні

перерізи бруса, плоскі до прикладання навантаження, залишаються плоскими і при

дії навантаження.

Внутрішні сили. Метод перерізів

Внутрішні сили – сили взаємодії між частинами твердого тіла. Вони існують і в не

навантаженому тілі. Під час навантаження виникають Для визначення внутрішніх

сил використовують метод перерізів.

Внутрішні сили – сили взаємодії між частинами твердого тіла. Вони існують і в не

навантаженому тілі. Під час навантаження виникають Для визначення внутрішніх

сил використовують метод перерізів.

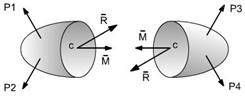

Порядок визначення внутрішніх сил наступний:

1.

Розріжемо умовно тіло площиною S на

дві частини. Дію однієї частини на іншу замінимо системою внутрішніх сил, розподілених

по площі перерізу. В перерізах кожної частини діють сили рівні за величиною і

протилежні за напрямом.

Розріжемо умовно тіло площиною S на

дві частини. Дію однієї частини на іншу замінимо системою внутрішніх сил, розподілених

по площі перерізу. В перерізах кожної частини діють сили рівні за величиною і

протилежні за напрямом.

2.

Системи внутрішніх сил приведемо до однієї точки – центра ваги перерізу С.

В результаті одержимо головний вектор

Системи внутрішніх сил приведемо до однієї точки – центра ваги перерізу С.

В результаті одержимо головний вектор ![]() ; головний момент внутрішніх сил

; головний момент внутрішніх сил![]() .

.

3.

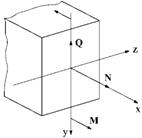

Спроектуємо головний вектор і

головний момент на осі координат.

Одержимо наступні проекції:

Qz, Qy – поперечні сили; N –

поздовжня сила;

Mz, My - згинальні моменти;

![]() – крутний момент;

– крутний момент;

Проекції сил і моментів називають внутрішніми силовими

факторами, або внутрішніми зусиллями.

4.  Для визначення внутрішніх силових факторів потрібно записати рівняння

рівноваги для однієї з частин тіла.

Для визначення внутрішніх силових факторів потрібно записати рівняння

рівноваги для однієї з частин тіла.

Поняття про напруження

dR - внутрішня сила, що діє на

площадку dА;

dQy, dQz,

dN – проекції сили dR на

осі координат;

dQy, dQz

– поперечні сили;

dN – поздовжня (нормальна) сила.

Повне напруження – в т.A перерізу – це внутрішнє зусилля, що діє на одиницю

площі перерізу:

![]() .

.

Тут ![]() — нормальне напруження

(перпендикулярне до перерізу),

— нормальне напруження

(перпендикулярне до перерізу), ![]() —дотичне напруження

(лежать в площині перерізу).

—дотичне напруження

(лежать в площині перерізу).

Напруження визначаються::

![]()

![]()

![]() .

.

Розтяг

і стиск

Центральний розтяг (стиск) має місце тоді, коли рівнодійна навантаження напрямлена вздовж осі

стрижня. При розтягу (стиску) стрижня в поперечних перерізах діє один

внутрішній силовий фактор-поздовжня сила N.

Центральний розтяг (стиск) має місце тоді, коли рівнодійна навантаження напрямлена вздовж осі

стрижня. При розтягу (стиску) стрижня в поперечних перерізах діє один

внутрішній силовий фактор-поздовжня сила N.

Графік, що показує зміну внутрішніх сил при переході від одного до другого

поперечного перерізу називається епюрою.

Величина зусилля відкладається в якомусь масштабі у вигляді відрізків,

перпендикулярних до осі стрижня.

Внутрішня поздовжня сила N у довільному поперечному перерізі

дорівнює алгебраїчній сумі проекцій на вісь стрижня усіх зовнішніх сил,

взятих по одну сторону від перерізу. Сили розтягу (напрямлені від

перерізу) вважають додатними, сили

стиску (напрямлені до перерізу) – від’ємними.

Графік, що показує зміну внутрішніх сил при переході від одного до другого

поперечного перерізу називається епюрою.

Величина зусилля відкладається в якомусь масштабі у вигляді відрізків,

перпендикулярних до осі стрижня.

Внутрішня поздовжня сила N у довільному поперечному перерізі

дорівнює алгебраїчній сумі проекцій на вісь стрижня усіх зовнішніх сил,

взятих по одну сторону від перерізу. Сили розтягу (напрямлені від

перерізу) вважають додатними, сили

стиску (напрямлені до перерізу) – від’ємними.

Напруження при розтягу (стиску)

Поздовжня сила N є рівнодійною внутрішніх сил, розподілених по площі

поперечного перерізу. Звідси:

![]() .

.

Одиниці вимірювань ![]() .

.

Розтягувальні нормальні напруження – додатні, а стискувальні – від’ємні.

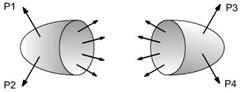

Принцип Сен-Венана: якщо тіло

навантажується еквівалентними системами сил, то в поперечних перерізах, досить

віддалених від місць прикладання сил, напруження мало залежить від способу

навантаження.

Принцип Сен-Венана: якщо тіло

навантажується еквівалентними системами сил, то в поперечних перерізах, досить

віддалених від місць прикладання сил, напруження мало залежить від способу

навантаження.

Деформації при розтягу (стиску)

Деформації при розтягу (стиску)

![]() - абсолютне видовження

(укорочення) стрижня;

- абсолютне видовження

(укорочення) стрижня; ![]() - відносне видовження

(відносна поздовжня деформація);

- відносне видовження

(відносна поздовжня деформація); ![]() -- відносне звуження (

відносна поперечна деформація);

-- відносне звуження (

відносна поперечна деформація);

![]() - коефіцієнт Пуассона.

- коефіцієнт Пуассона.

![]() Для різних матеріалів

Для різних матеріалів![]() . Для сталей

. Для сталей

![]() .

.

Закон Гука

При розтягу(стиску) відносна

лінійна деформація ![]() пропорційна напруженню

пропорційна напруженню

![]() :

: ![]() .

.

Коефіцієнт пропорційності E - модуль пружності 1-го роду (модуль Юнга).

Сталь - ![]() ; Мідь -

; Мідь - ![]() ;

;

Алюміній -![]() .

.

Підставимо ![]() ,

, ![]() в формулу (2), отримаємо

в формулу (2), отримаємо

![]() .

.

Ця формула називається законом Гука

для абсолютних деформацій. Вона справедлива для стрижня або ділянок стрижня, у

яких N=const і А=const.

Величину EА називають жорсткістю поперечного

перерізу. ![]() – жорсткістю стрижня.

– жорсткістю стрижня.

Діаграма розтягу.

Механічні характеристики матеріалу

Для визначення механічних властивостей матеріалу його випробовують на

спеціальних машинах. Найбільш поширене випробовування на розтяг на розривних

машинах. Для цього з матеріалу виготовляють зразки: довгий зразок:

Для визначення механічних властивостей матеріалу його випробовують на

спеціальних машинах. Найбільш поширене випробовування на розтяг на розривних

машинах. Для цього з матеріалу виготовляють зразки: довгий зразок: ![]() ;

; ![]() ; короткий зразок:

; короткий зразок: ![]() ;

; ![]() .

.

Графік залежності між розтягувальною силою Р і видовженням зразка ![]() називається діаграмою

розтягу.

називається діаграмою

розтягу.

Вигляд цієї діаграми залежить

не тільки від властивостей матеріалу, а й від розмірів випробуваного зразка.

Тому початкову діаграму розтягу перебудовують

у координатах s-e

Характерні ділянки діаграми:

OA – пружна

ділянка: деформація повністю зникає після розвантаження, існує пропорційна

залежність між напруженням і деформацією, тобто справедливий закон Гука;

АВ – перехідна ділянка: поряд з пружною виникає

пластична (залишкова) деформація;

BC – площадка

текучості: матеріал пластично деформується при постійному навантаженні;

CD – ділянка

зміцнення: опір матеріалу зростає;

D – локалізація пластичної деформації і утворення на зразку шийки;

DE – ділянка знеміцнення : DE - умовна діаграма (без врахування зменшення

площі поперечного перерізу);.

DE – ділянка знеміцнення : DE - умовна діаграма (без врахування зменшення

площі поперечного перерізу);. ![]() – “дійсна”

діаграма (з врахуванням зменшення площі поперечного перерізу);

– “дійсна”

діаграма (з врахуванням зменшення площі поперечного перерізу);

Е – руйнування зразка.

Розвантаження з будь-якої точки діаграми відбувається по прямій,

паралельній ОА. Після розвантаження ![]() (eпр) зникає, а залишається

(eпр) зникає, а залишається ![]() (eпл) (залишкова деформація).

(eпл) (залишкова деформація).

Характеристики міцності матеріалу

Границя пропорційності ![]() – найбільше напруження,

до якого зберігається лінійна залежність між напруженнями і деформаціями;

– найбільше напруження,

до якого зберігається лінійна залежність між напруженнями і деформаціями; ![]() .

.

Границя текучості ![]() – напруження , при

якому зразок деформується при постійній розтягувальній силі (напруження , що

відповідає площадці текучості);

– напруження , при

якому зразок деформується при постійній розтягувальній силі (напруження , що

відповідає площадці текучості); ![]() .

.

Границя міцності ![]() (тимчасовий опір) – напруження , що відповідає максимальній силі Р

(найбільше умовне напруження , яке може витримати зразок);

(тимчасовий опір) – напруження , що відповідає максимальній силі Р

(найбільше умовне напруження , яке може витримати зразок); ![]()

Характеристики

пружності матеріалу

Модуль пружності Е – відношення напруження до відносної деформації на пружній ділянці ОА;![]() .

.

Коефіцієнт Пуассона m – відношення відносної поперечної

деформації до поздовжньої на пружній ділянці; ![]() .

.

Характеристики пластичності матеріалу

Відносне залишкове видовження ![]() після розриву – відношення в процентах приросту довжини зразка після розриву до його

початкової довжини:

після розриву – відношення в процентах приросту довжини зразка після розриву до його

початкової довжини:

![]()

![]() .

.

Відносне залишкове звуження

після розриву ψ – відношення в процентах

абсолютного зменшення площі поперечного перерізу в шийці до початкової площі.

![]()

![]() ,

,

![]() – початкова площа

– початкова площа

![]() – площа в шийці.

– площа в шийці.

Для конструкційних сталей

![]() ;

; ![]() .

.

Матеріали, для яких ![]() , вважають крихкими,

а для яких

, вважають крихкими,

а для яких![]() – пластичними.

– пластичними.

Пластичні матеріали руйнуються після великих пластичних деформацій. У

крихких пластичні деформації при

руйнуванні незначно перевищують пружні деформації.

Розрахунок на міцність

при розтягу (стиску)

Небезпечні (граничні) напруження:![]() ;

;

для пластичних матеріалів –

для пластичних матеріалів – ![]()

![]() ;

;

для крихких

матеріалів – ![]() =

=![]() .

.

Допустиме напруження ![]() ,

,

де ![]() – коефіцієнт запасу

міцності.

– коефіцієнт запасу

міцності.

Коефіцієнт запасу міцності показує, в скільки разів допустиме напруження

менше небезпечного.

На вибір ![]() впливають наступні

фактори:

впливають наступні

фактори:

1)

стан матеріалу (пластичний,

крихкий, неоднорідний і т.д.);

2)

вид навантаження (статичне,

динамічне);

3)

неточність визначення

зовнішнього навантаження;

4)

наближення розрахункових схем і

розрахункових формул;

5)

відповідальність конструкції

(які наслідки після руйнування).

Для пластичних матеріалів: ![]() . Коефіцієнт запасу відносно границі текучості

. Коефіцієнт запасу відносно границі текучості ![]() (в машинобудуванні

(в машинобудуванні ![]() ).

).

У деяких випадках допустиме напруження обчислюють за формулою ![]() . Коефіцієнт запасу відносно границі міцності

. Коефіцієнт запасу відносно границі міцності ![]() (в машинобудуванні

(в машинобудуванні ![]() ; в енергомашинобудуванні –

; в енергомашинобудуванні – ![]() ).

).

Для крихких матеріалів: ![]() ;

; ![]() .

.

Для пластичних матеріалів допустимі напруження на розтяг і стиск однакові, ![]()

Для крихких матеріалів ![]() .

.

Умова міцності: Умова жорсткості:

![]()

![]()

[![]() ] – допустима величина зміни розмірів.

] – допустима величина зміни розмірів.

Зсув

Зсув виникає тоді, коли зовнішні

сили зміщують два паралельних плоских перерізи один відносно другого при

незмінній відстані між ними.

Зсув виникає тоді, коли зовнішні

сили зміщують два паралельних плоских перерізи один відносно другого при

незмінній відстані між ними.

З шести внутрішніх силових факторів, що можуть діяти в перерізах стрижня,

при зсуві відрізняються від нуля тільки поперечні сили

З шести внутрішніх силових факторів, що можуть діяти в перерізах стрижня,

при зсуві відрізняються від нуля тільки поперечні сили ![]() і

і ![]() . Використовуючи метод перерізів маємо

. Використовуючи метод перерізів маємо ![]() , де Q – рівнодійна поперечних сил.

, де Q – рівнодійна поперечних сил.

Напруження при зсуві

Розглянемо поперечний переріз стрижня. На кожну елементарну площадку dA діє сила

tdA. Рівнодійна цих сил складає

поперечну силу Q. В розрахунках

приймають, що дотичні напруження ![]() розподіляються рівномірно,

тоді:

розподіляються рівномірно,

тоді:

![]() ;

; ![]() .

.

Деформації при зсуві

![]() – абсолютний зсув;

– абсолютний зсув;![]() - кутова деформація (кут зсуву);

- кутова деформація (кут зсуву); ![]() .

.

Закон Гука

при чистому зсуві

Дотичні напруження пропорційні

кутовій деформації,

![]() ,

,

![]() – модуль пружності при зсуві (модуль

зсуву, модуль пружності 2-Закон Гука можна

представити в іншому виді:

– модуль пружності при зсуві (модуль

зсуву, модуль пружності 2-Закон Гука можна

представити в іншому виді:

![]() .

.

Умова міцності

![]() .

.

![]() – для пластичних

матеріалів;

– для пластичних

матеріалів;

![]() – для крихких

матеріалів.

– для крихких

матеріалів.

Розрахунок заклепкових

з’єднань

Дано: сила Р; товщина листів d; кількість заклепок – n.

Обчислити діаметр заклепок.

Обчислити діаметр заклепок.

Розрахунок заклепок на зріз:

![]() ;

; ![]() ;

;![]() ;

; ![]() .

.

Розрахунок заклепок і листів на зминання (проводять наближено):

![]() ;

; ![]() ;

; ![]() ;

;

![]() .

.

З розрахунку на зріз і

зминання вибирають більший діаметр.

Якщо заклепки зрізаються по і

площинах (на рис. і=2),

тоді площа зрізу усіх заклепок

Якщо заклепки зрізаються по і

площинах (на рис. і=2),

тоді площа зрізу усіх заклепок ![]() ,

,![]() .

.

Розрахунок зварних з’єднань, виконаних кутовими швами

Типи зварних швів: стикові та кутові (валикові). Стикові шви

розраховуються на розтяг, а кутові – на зріз.

Розрахунок кутових швів.

Зварні шви бувають торцеві

(перпендикулярні до напрямку дії сили) та бічні

(паралельні напрямку дії сили). Вважаючи, що шов зрізається

по його мінімальному поперечному перерізу, одержимо розрахункову площу зрізу

Зварні шви бувають торцеві

(перпендикулярні до напрямку дії сили) та бічні

(паралельні напрямку дії сили). Вважаючи, що шов зрізається

по його мінімальному поперечному перерізу, одержимо розрахункову площу зрізу ![]() .

.

![]() ; k – катет шва.

; k – катет шва. ![]() ,

,

![]() – розрахункова, а

– розрахункова, а ![]() - фактична довжина шва,

- фактична довжина шва,

Умова

міцності одного шва ![]() ,

,

де ![]() - допустиме напруження

для зварних швів.

- допустиме напруження

для зварних швів.

Для випадку , представленому на рисунку

![]() .

.

Кручення

Кручення – це такий вид деформації стрижня, який спричиняється моментами, що

діють в площині, перпендикулярній до його осі.

Кручення – це такий вид деформації стрижня, який спричиняється моментами, що

діють в площині, перпендикулярній до його осі.

Методом поперечних перерізів визначаємо, що внутрішній силовий фактор – крутний момент ![]() .

. ![]() – зовнішні моменти;

– зовнішні моменти;![]() – внутрішні моменти.

– внутрішні моменти.

Крутний момент в будь-якому поперечному перерізі дорівнює сумі

зовнішніх моментів, взятих по одну сторону від перерізу. Причому ![]() вважається додатнім,

якщо при спостереженні зі сторони перерізу він повертає частину вала проти

годинникової стрілки.

вважається додатнім,

якщо при спостереженні зі сторони перерізу він повертає частину вала проти

годинникової стрілки.

Для побудови

епюри розбиваємо вал на ділянки.

I діл. ![]() ;

;

II діл.![]() ;

;

III діл. ![]() .

.

Якщо задано потужність N, Вт на шківі чи шестерні, насаджених на валу, і

частоту обертання n,об/хв або кутову швидкість вала w, c-1, крутний

момент можна знайти за формулами![]() ;

; ![]() .

.

Напруження і деформації при

крученні круглих валів

Циліндричний вал навантажено крутним моментом

Циліндричний вал навантажено крутним моментом ![]() . В закріпленні виникає момент реакції опори, рівний

. В закріпленні виникає момент реакції опори, рівний![]() .Система знаходиться в рівновазі.

.Система знаходиться в рівновазі.

При крученні

твірна стає спіральною лінією.

![]() – кут закручування ;

– кут закручування ;

![]() – відносний кут

закручування;

– відносний кут

закручування; ![]() – кут зсуву.

– кут зсуву.

Закон Гука при крученні: ![]() ,

,

де ![]() – жорсткість

поперечного перерізу при крученні.

– жорсткість

поперечного перерізу при крученні.

![]() ;

; ![]() .

.

Напруження при крученні:![]()

![]() ;

; ![]() – полярний момент

опору ;

– полярний момент

опору ;

![]()

Умова міцності

![]() .

.

Суцільний вал:

Трубчастий (стрижень) вал:

![]()

Умова жорсткості

![]()

Допустимі відносні кути

повороту:

![]() - статичне

навантаження;

- статичне

навантаження; ![]() - змінне навантаження;

- змінне навантаження;

![]() - ударне навантаження.

- ударне навантаження.

Розрахунок

гвинтових циліндричних пружин

Пружини широко використовуються в

техніці як елементи амортизації. Виготовляються з сталевого дроту, сталевих стрижнів.

Параметри пружини:

Пружини широко використовуються в

техніці як елементи амортизації. Виготовляються з сталевого дроту, сталевих стрижнів.

Параметри пружини:

діаметр пружини ![]() ;

;

діаметр дроту d;

крок пружини t;

кількість витків n.

Напруження у пружині

Напруження у пружині

Визначимо напруження , що виникають у поперечному перерізі стрижня пружини.

Для цього умовно відріжемо останній виток пружини вертикальною січною площиною,

що проходить через вісь пружини, і розглянемо умови рівноваги відрізаного

витка. Для пружин з невеликим кутом нахилу витків (10...15°) переріз має форму

близьку до круга.

Визначимо напруження , що виникають у поперечному перерізі стрижня пружини.

Для цього умовно відріжемо останній виток пружини вертикальною січною площиною,

що проходить через вісь пружини, і розглянемо умови рівноваги відрізаного

витка. Для пружин з невеликим кутом нахилу витків (10...15°) переріз має форму

близьку до круга.

Площина, в якій діє Мкр майже перпендикулярна до осі стрижня. Тому

можна вважати, що момент Мкр викликає лише кручення стрижня. Згином можна

знехтувати. Крім того, сила Р намагається зрізати стрижень. Таким чином, в

поперечному перерізі діє поперечна сила Q=P і крутний

момент Мкр=PR.

Площина, в якій діє Мкр майже перпендикулярна до осі стрижня. Тому

можна вважати, що момент Мкр викликає лише кручення стрижня. Згином можна

знехтувати. Крім того, сила Р намагається зрізати стрижень. Таким чином, в

поперечному перерізі діє поперечна сила Q=P і крутний

момент Мкр=PR.

У перерізі діють дві групи дотичних напружень τ′ та τ″,

спричинені поперечною силою і крутним моментом:

![]() .

.

В точці А. ![]() , або

, або

![]() .

.

Умова міцності

![]()

Для загартованої пружинної сталі

Для загартованої пружинної сталі

Оскільки для більшості пружин ![]() , то умову міцності можна записати:

, то умову міцності можна записати:

![]()

Тобто вважають, що

стрижень працює тільки на кручення, а зрізом нехтують.

Потужні гвинтові ресори, що використовуються в залізничному транспорті,

розраховуються за формулою, що враховує і зріз.

Досвід показує, що перші тріщини утворюються на внутрішній поверхні витка

(в т.А), де діють ![]() .

.

Осадка (видовження) пружини

Якщо враховувати деформацію дроту лише від кручення, то осадка пружини

визначатиметься:

![]()

Умова жорсткості

![]() .

.

Згин

Багато деталей машин працює на згин (вали, осі, важелі, балки перекрить, кранів тощо). Балка – прямолінійний стержень,що працює на згин.

Площини, що проходять через головні центральні осі інерції поперечних

перерізів балки, називають головними.

Згин, при якому всі сили лежать в одній площині, що збігається з

однією з головних площин балки, називається плоским згином.

Згин, при якому всі сили лежать в одній площині, що збігається з

однією з головних площин балки, називається плоским згином.

На розрахунковій схемі балку заміняють віссю.

Поперечні сили і згинальні моменти

При плоскому

згині внутрішні сили:

![]() – поперечна сила;

– поперечна сила;

![]() – згинальний момент.

– згинальний момент.

Поперечна сила в будь-якому перерізі балки дорівнює сумі проекцій на вісь Y усіх

зовнішніх сил (включаючи реакції опор), що діють з однієї сторони від перерізу. При цьому сили, що

намагаються повернути розглядувану частину балки відносно перерізу за

годинниковою стрілкою, беруться зі знаком плюс,

проти годинникової стрілки – зі знаком мінус.

Згинальний момент в перерізі балки дорівнює сумі моментів відносно перерізу всіх зовнішніх

сил, що діють з однієї сторони від перерізу. Моменти, що намагаються зігнути

балку вверх (стискають верхні волокна), беруться зі знаком плюс. Моменти, що намагаються зігнути балку вниз (стискають нижні

волокна), беруться зі знаком мінус. Тобто епюра моментів будується

зі сторони стиснутих волокон.

При згині частина волокон перерізу балки стискаються, частина —

розтягується. Геометричне місце точок, що не змінюють своєї довжини називаються

нейтральним шаром.

Нормальні напруження при згині прямого стрижня

Розглянемо випадок, коли в поперечних перерізах діє тільки згинальний

момент М, а поперечна сила відсутня: ![]() .

.

Формула Нав’є:

Формула Нав’є:![]()

де Iz — осьовий момент перерізу.

За формулою

Нав’є напруження по висоті перерізу змінюються за лінійним законом і досягають

максимальних значень у крайніх волокнах : ![]() .

.

Величина ![]() - момент опору перерізу.

- момент опору перерізу.

Дотичні напруження при згинанні

Наявність дотичних напружень t при згині зумовлює поперечна сила ![]() . Ці напруження визначаються за формулою Журавського:

. Ці напруження визначаються за формулою Журавського:

![]()

Тут SZ(y) — статичний момент відсіченої частини

перерізу.

Розрахунок на міцність при згині

![]() — у крайніх точках перерізу.

— у крайніх точках перерізу.

![]() — біля нейтрального

шару.

— біля нейтрального

шару.

Складний опір

Розтяг, стиск, кручення, згин спричиняються простими видами навантаження. Складне навантаження – це комбінація

простих видів навантаження.

Опір матеріалів дії різних

комбінацій простих навантажень називається складним.

Види складного опору:

1.

Косий і складний згин.

2.

Згин з розтягом (стиском).

3.

Позацентровий розтяг (стиск).

4.

Згин з крученням.

Для визначення напружень використовують принцип суперпозиції: напруження

при складному опорі представляють як суму напружень, спричинених кожним видом

простого навантаження окремо.

Для визначення напружень використовують принцип суперпозиції: напруження

при складному опорі представляють як суму напружень, спричинених кожним видом

простого навантаження окремо.

При обчисленні напружень використовують наступне правило знаків для

згинальних моментів: згинальний момент будемо вважати додатнім, якщо він

викликає в точці першого квадранта розтягувальні напруження.

Косий і складний згин

Згин, при якому всі зусилля діють в одній

площині, що проходить через вісь балки, але не збігається з головними площинами

балки, називається косим.

Складний згин створюється

силами і моментами, що діють в різних площинах, які проходять через вісь балки.

Оскільки при складному згині вісь балки не є плоскою кривою, цей згин

називається ще неплоским або просторовим.

Напруження при косому і

складному згині.

В кожній із головних площин будуємо

епюри згинальних моментів

В кожній із головних площин будуємо

епюри згинальних моментів ![]() . Нормальні напруження в точці з координатами

. Нормальні напруження в точці з координатами ![]() в будь-якому перерізі

визначаємо як суму напружень, спричинених моментами

в будь-якому перерізі

визначаємо як суму напружень, спричинених моментами ![]() , що діють в цьому перерізі:

, що діють в цьому перерізі:

![]() .

.

Величина ![]() і

і ![]() визначається за

епюрами. Напрямок дії моментів в перерізі визначаються по розміщенні епюр, які

будуються на стиснутих волокнах. У формулі для визначення напружень

визначається за

епюрами. Напрямок дії моментів в перерізі визначаються по розміщенні епюр, які

будуються на стиснутих волокнах. У формулі для визначення напружень ![]() підставляються зі

своїми знаками.

підставляються зі

своїми знаками.

Положення нейтральної лінії

Геометричне місце точок, де напруження рівні нулю називається нейтральною лінією перерізу.

Геометричне місце точок, де напруження рівні нулю називається нейтральною лінією перерізу.

Положення нейтральної лінії визначається:

![]() .

.

Нейтральна лінія проходить через центр перерізу і повернута на ![]() відносно осі

відносно осі ![]() в ту ж сторону, в яку

силова лінія повернута відносно осі

в ту ж сторону, в яку

силова лінія повернута відносно осі ![]() на кут

на кут ![]() .

.

В загальному випадку нейтральна лінія не перпендикулярна до силової лінії.

Тільки для поперечних перерізів, у яких IZ, IY (квадрат, круг), нейтральна лінія перпендикулярна до силової лінії![]() .

.

Умова міцності при косому згині

![]()

Позацентровий розтяг (стиск)

прямого бруса

Позацентровий розтяг (стиск) має місце тоді, коли брус розтягується (стискується) силами, рівнодійна

яких паралельна осі бруса, але не збігається з віссю.

Точка прикладання рівнодійної осьових сил називається полюсом сили і

позначається P.

Точка прикладання рівнодійної осьових сил називається полюсом сили і

позначається P.

YP,

ZP – координати полюса;

e– ексцентриситет.

У будь-якому перерізі бруса діють:

![]() .

.

Напруження в точці А з координатами Y, Z визначаються:

![]()

де сила і координати підставляються зі своїми знаками.

Останню формулу можна представити у іншому вигляді:

де ![]() — радіуси інерції.

— радіуси інерції.

Рівняння нейтральної лінії

![]() .

.

Положення нейтральної лінії в перерізі будемо встановлювати за допомогою

відрізків, які вона відсікає на осях координат Y, Z. Для їх визначення підставимо в рівняння по черзі Y0=0, Z0=0. Одержимо:

![]() ;

; ![]()

Розрахунок на міцність

Небезпечні точки – найбільш віддалені від нейтральної лінії. Умови

міцності:

Згин з крученням

На згин з крученням працюють вали, стрижні просторових рам тощо.

|

Зубчаста передача

|

Розрахункова схема вала

|

Крутний момент ![]() кНм,

де N — потужність у Вт, ω — кутова швидкість в с-1 ;колова сила

кНм,

де N — потужність у Вт, ω — кутова швидкість в с-1 ;колова сила ![]() ; радіальна сила

; радіальна сила ![]()

![]() ;

; ![]() .

.

|

Пасова передача

|

Розрахункова

схема вала |

Сила, що діє на вал P=T+t, де T , t – сили натягу віток паса. Крутний момент ![]() ;

; ![]() .

.

При згині з крученням в поперечних перерізах вала виникають силові фактори:

![]() . Діями

. Діями ![]() нехтуємо.

нехтуємо.

Розрахунок на згин з крученням

круглих валів

1. Проектуємо всі сили на площини XY, XZ.

2. Будуємо епюри

згинальних моментів MZ, MY.

3. В перерізах вала, в яких на епюрах MZ, MY є переломи,

визначають сумарні згинальні моменти.![]()

Будуємо епюру М. Величини М відкладаємо в одній площині

по одну сторону від осі. Точки з’єднуємо прямими.

Будуємо епюру М. Величини М відкладаємо в одній площині

по одну сторону від осі. Точки з’єднуємо прямими.

4. Будуємо епюру крутного моменту MКР.

5. За епюрами М і МКР встановлюємо

небезпечні перерізи

6. Визначаємо максимальні напруження в небезпечних перерізах і

розраховуємо вал на міцність:

![]()

![]()

![]()

![]()

7. Визначаємо еквівалентні напруження:

![]() або

або ![]() .

.

Загальний вираз

умови міцності для всіх теорій:

![]() , де

, де ![]() - осьовий момент опору

- осьовий момент опору

![]() .

.

Стійкість стиснутих стрижнів

Рівновага твердого тіла буває стійкою

(випадок 1), нестійкою (випадок

2) і байдужою (випадок 3):

Рівновага твердого тіла буває стійкою

(випадок 1), нестійкою (випадок

2) і байдужою (випадок 3):

1. Стрижень або кулька, виведені боковою силою зі стану рівноваги,

повертаються у початкове положення – стійка рівновага.

2. Стрижень і кулька продовжують

відхилятися від початкового положення – нестійка рівновага.

3. Стержень або кулька можуть

займати довільне положення рівноваги – байдужа рівновага.

З аналогічними випадками рівноваги

зустрічаються при дії стискувальних сил на тверді тіла, що здатні

деформуватися.

Пружна рівновага деформованого

тіла є стійкою, коли після довільно

малого відхилення від стану рівноваги тіло намагається повернутися у початковий

стан.

Пружна рівновага є нестійкою, коли тіло продовжує

деформуватися у напрямку наданого йому відхилення.

Пружна рівновага є нестійкою, коли тіло продовжує

деформуватися у напрямку наданого йому відхилення.

Між стійким і нестійким станом рівноваги існує перехідний, так званий критичний стан, у якому тіло може зберігати і

початкову форму рівноваги і відхилятися від неї. Йому відповідає значення сили Ркр.

При Р<Pкр –

стійка прямолінійна форма тіла. Стрижень, відхилений від вертикального

положення силою ![]() , повертається

до нього, якщо силу

, повертається

до нього, якщо силу ![]() усунути.

усунути.

При Р=Pкр – байдужий стан. Стрижень,

виведений із прямолінійної форми, може повернутися до неї, але може також

залишитися злегка зігнутим, коли сила ![]() перестане діяти.

перестане діяти.

При Р>Pкр – прямолінійна форма рівноваги

не зберігається, стержень набуває нової криволінійної форми рівноваги або

руйнується.

Найменша стискувальна сила,

при якій прямолінійна форма рівноваги стає нестійкою, називається критичною.

При Р=Pкр напруження в стрижні менші

границі текучості σ0,2 і тим більше границі міцності σв,

але досягання Р=Pкр рівносильне руйнуванню

конструкції, яке відбувається раптово без попередніх ознак і тому є

небезпечним, оскільки немає можливостей прийняти запобіжні заходи.

Згин стрижня, що відбувається після втрати стійкості його прямолінійної

форми під дією осьових стискувальних сил, називається поздовжнім згином.

Формула Ейлера для визначення критичної сили

![]() .

.

Вплив умов закріплення стрижня на величину критичної сили

![]()

μ=2 μ=1 μ=0,5 μ=0,7

Критичні напруження

,

,

де А –площа поперечного

перерізу стрижня. Враховуючи що ![]() , де

, де ![]() – мінімальний радіус

інерції перерізу стрижня, одержимо

– мінімальний радіус

інерції перерізу стрижня, одержимо

![]() ,

,

де ![]() — гнучкість стрижня.

— гнучкість стрижня.

За однакових умов закріплення кінців стрижня в обох головних площинах

інерції при обчисленні ![]() потрібно брати

потрібно брати ![]() . У випадку різних умов закріплення визначається два значення

. У випадку різних умов закріплення визначається два значення

![]() і розрахунок на

стійкість проводиться за

і розрахунок на

стійкість проводиться за ![]() .

.

Щоб забезпечити високу стійкість заданого стрижня, його поперечний переріз необхідно

розташовувати відносно осей ![]() так, щоб різниця між гнучкостями в обох площинах була найменша.

так, щоб різниця між гнучкостями в обох площинах була найменша.

Межі придатності формули Ейлера

Формула Ейлера справедлива в межах дії закону Гука

тобто, коли ![]() , де σпц — межа

пропорційності матеріалу. Тому:

, де σпц — межа

пропорційності матеріалу. Тому: ![]() . Введемо поняття граничного значення гнучкості:

. Введемо поняття граничного значення гнучкості: ![]() . Остаточно отримаємо умову придатності формули Ейлера:

. Остаточно отримаємо умову придатності формули Ейлера:

![]() .

.

Формула Ейлера придатна для

стрижнів, гнучкість яких більша граничного значення. Для мало вуглецевої сталі ![]() ;

; ![]() ;

; ![]() .

.

Розрахунок на стійкість за формулами Ейлера

Умова стійкості: ![]() .

.

Допустиме напруження на стійкість![]() ; допустиме напруження на стиск, яке називають основним допустимим напруженням,

; допустиме напруження на стиск, яке називають основним допустимим напруженням, ![]() .

.

Залежність між допустимими напруженнями:

![]() .

.

Величину![]() називають коефіцієнтом

зниження основного допустимого напруження або коефіцієнтом поздовжнього згину.

називають коефіцієнтом

зниження основного допустимого напруження або коефіцієнтом поздовжнього згину.

Коефіцієнт![]() залежить від матеріалу і гнучкості стрижня. Його

значення наведені в таблицях.

залежить від матеріалу і гнучкості стрижня. Його

значення наведені в таблицях.

Умова стійкості приймає вигляд

![]()

Гнучкість стрижня залежить від поперечного перерізу на всій довжині стрижня

і тому місцеві послаблення (отвори, вирізи і т.д.) на стійкість стрижня в

цілому не впливають. Тому в формулі використовується площа «брутто»

Перевірний розрахунок .Задано: розміри і форма поперечного перерізу, сила Р, умови закріплення

кінців стрижня. Перевірити на стійкість.

1. Визначаємо ![]() , A ,

, A , ![]() ,

,![]() .

.

2. За таблицями

в залежності від матеріалу і ![]() знаходимо

знаходимо ![]() , а також

, а також ![]() .

.

Для даного матеріалу обчислюємо ![]() .

.

3. Перевіряємо

виконання умови ![]()

Проектувальний розрахунок.

Задано: навантаження Р, довжина стрижня ![]() , форма перерізу, матеріал, умови закріплення. Підібрати

поперечний переріз.

, форма перерізу, матеріал, умови закріплення. Підібрати

поперечний переріз.

Оскільки ![]() залежить від розмірів

поперечного перерізу, які ще невідомі, використовуємо метод послідовних

наближень.

залежить від розмірів

поперечного перерізу, які ще невідомі, використовуємо метод послідовних

наближень.

1) Задаємося

значенням ![]()

2) З умови

стійкості визначаємо ![]() .

.

Підбираємо

переріз з необхідним профілем і визначаємо для нього ![]() і розраховуємо

і розраховуємо

![]() .

.

3) За ![]() визначаємо

визначаємо ![]() для підібраного

профілю.

для підібраного

профілю.

4) Якщо ![]() відрізняється від

відрізняється від ![]() , визначаємо

, визначаємо ![]() .

.

5) Знову

підбираємо A, визначаємо фактичне значення ![]() .

.

6) Якщо ![]() відрізняється від

відрізняється від ![]() знаходимо

знаходимо ![]() .

.

Як правило,

після 2-3 спроб досягаємо, що ![]() . Допускається відхилення 5%. Профіль підібрано.

. Допускається відхилення 5%. Профіль підібрано.

Питання для самоконтролю

1.

Які предмет і завдання опору

матеріалів?

2.

Перерахуйте основні гіпотези

опору матеріалів.

3.

Опишіть суть методу перерізів.

4.

Що таке напруження?

5.

Які внутрішні сили виникають

при розтязі?

6.

Яка умова міцності при розтязі?

7.

Що описує закон Гука при розтязі-стиску?.

8.

Яке призначення діаграми

розтягу?

9.

Які є механічні характеристики

матеріалу?

10.

Коли виникає деформація згину?

11.

Як визначається згинальний

момент та поперечна сила?

12.

Для чого призначена формула

Нав’є?

13.

Що можна визначити з формули

Журавського?

14.

Як відбувається розрахунок

балки на міцність?

15.

Що таке деформація зсуву?

16.

Як записується закон Гука при зсуві?

17.

Як здійснюється практичний

розрахунок заклепкових і болтових з’єднань на зсув?

18.

Які є види зварних швів?

19.

Як відбувається практичний

розрахунок зварних з’єднань на зсув?

20.

Що таке кручення?

21.

Як визначається крутний

момент?.

22.

Як розрахувати Напруження та

деформації при крученні стрижня круглого поперечного перерізу?

23.

Як записується умова міцності

та умова?

24.

Як визначити напруження у

циліндричній гвинтовій пружині при її розтягу чи стиску?

25.

Коли виникає деформація

позацентрового розтягу-стиску?

26.

Як визначити напруження при

позацентровому розтязі-стиску?

27.

Що таке нейтральна лінія і як

визначається її положення?

28.

Яка умова міцності при

позацентровому розтязі-стиску?

29.

Як розподілені сили у точці

зчеплення зубчастої передачі?

30.

Які сили діють вздовж пасі

пасової передачі?

31.

Як відбувається розрахунок при

згині з крученням?

32.

Як розраховуються еквівалентні

напруження?

33.

Яка умова міцності при згині з

крученням?

34.

Опишіть поняття стійкої та

нестійкої пружної рівноваги.

35.

Запишіть формулу Ейлера для

визначення критичної сили стиснутих стрижнів.

36.

Розкажіть про вплив способів

закріплення на величину критичної сили.

37.

Як відбувається практичний

розрахунок стрижнів на стійкість?

РОЗДІЛ: «Деталі машин»

Матеріали для виготовлення

деталей машин

Вибір матеріалів залежить від

призначення машин, призначення деталей, способу їх виготовлення та ряду інших

факторів. Правильний вибір матеріалу значною мірою впливає на якість і вартість

деталей і машини в цілому.

Вибираючи матеріал деталі, враховують:

1) необхідність забезпечення міцності і

жорсткості при мінімальній масі;

2) відповідність матеріалу умовам

експлуатації (наприклад, його антифрикційні властивості, теплостійкість,

стійкість проти спрацювання тощо);

3) вартість і дефіцитність матеріалу;

4) відповідність технологічних

властивостей матеріалу способу виготовлення деталі (придатність для

штампування, зварюваність, ливарні властивості, оброблюваність на верстатах і

ін.).

Деталі машин виготовляють з металевих і

неметалевих матеріалів. Метали, які застосовують у машинобудуванні,

поділяються на чорні і кольорові.

Чорні метали, які поділяють на чавуни і

сталі, дуже поширені через їх міцність і жорсткість, а також порівняно низьку

вартість.

Сірий чавун — поширений ливарний

матеріал, який застосовують у машинобудуванні. З нього виливають різні корпусні

деталі, кронштейни, маховики, шківи, важелі тощо.

Конструкційні сталі поділяють на сталі

вуглецеві звичайної якості, вуглецеві якісні, леговані.

Вуглецеві сталі звичайної якості

використовують для деталей, які термічно не обробляються. Вуглецеву якісну

сталь використовують для деталей, які зазнають термічної обробки. З легованих

сталей виготовляють особливо важливі деталі машин, до яких ставлять підвищені

вимоги щодо міцності, жароміцності тощо. Механічні характеристики сталей

наведено у додатку 1.

Кольорові метали, які використовують у

машинобудуванні, поділяють переважно на сплави міді (бронзи, латуні, бабіти) і

легкі сплави (сплави алюмінію і магнію).

Бронза – сплав міді з оловом, свинцем,

залізом або алюмінієм. Бронзи використовують як антифрикційний матеріал, що

добре працює в умовах механічного спрацювання, наприклад, для виготовлення

вкладишів підшипників і вінців черв'ячних коліс.

Латунь – сплав міді із цинком, який має

добрі ливарні властивості, легко штампується і обробляється на верстатах.

Бабіт – сплав міді, олова, свинцю і

сурми. Цей матеріал має високі антифрикційні властивості, його застосовують для

вкладишів підшипників ковзання.

Легкі сплави — сплави алюмінію, магнію.

Наприклад, ливарний алюмінієвий сплав силумін містить до 14% кремнію, має добрі ливарні

властивості; дюралюміній містить до 5,5% міді. Сплави магнію з алюмінієм,

міддю, нікелем, цинком мають добрі ливарні властивості, малу питому вагу й легко

обробляються. З них виготовляють корпусні деталі й малонавантажувані

деталі машин і приладів. До неметалевих матеріалів, які використовують у

машинобудуванні, належать дерево, гума, шкіра, азбест, металокераміка,

пластмаси.

Пластмаси застосовують у машинобудуванні

завдяки їх легкості, міцності, стійкості проти дії агресивних середовищ,

фрикційним властивостям. Позитивною властивістю всіх пластмас є їх здатність

формуватися при порівняно невисоких температурах, що дає можливість виготовляти

вироби складної форми високопродуктивними методами. Заміна металів пластмасами

значно зменшує трудомісткість і вартість машинобудівної продукції. Із пластмас

виготовляють різні порівняно малонавантажувані

деталі: корпуси, зубчасті колеса, шківи, вкладиші підшипників, втулки, маховички, рукоятки.

Негативною властивістю пластмас є їх

здатність до так званого старіння. Старіння супроводжується поступовою зміною з

часом механічних характеристик і навіть розмірів пластмасових деталей.

З’єднання деталей машин

З’єднання деталей поділяються на дві

основні групи: роз’ємні й не роз’ємні.

Роз’ємні з’єднання (різьбові, шпонкові,

шліцові та ін.) допускають багаторазове складання і розбирання без руйнування

деталей. Нероз’ємні з’єднання (зварні, заклепочні, клейові та ін.) можна розібрати,

лише зруйнувавши з’єднувальні елементи.

Різьбові з’єднання

Різьбовими називають з’єднання, які виконують за допомогою деталей, що мають різьбу.

Широке використання різьбових з’єднань зумовлене їхньою простотою, високою несучою

здатністю, надійністю, а також зручністю з’єднання та роз’єднання деталей.

Використання різьбових з’єднань обмежене через наявність численних

концентраторів напружень, що зменшує їх міцність при дії змінних напружень.

Різьбу можна нарізати вручну мітчиками

або плашками, а також на верстатах різцем, спеціальними різьбонарізними

головками або фрезами. У масовому виробництві застосовують накатування різьби

на різьбо накатних верстатах.

За призначенням різьби поділяють на кріпильні, які використовують для скріплення деталей; кріпильно-ущільнювальні, призначені

для герметичного скріплення деталей, і різьби, які використовують для

передавання руху, наприклад, у передачах гвинт – гайка.

Різьби з дрібним кроком через малу висоту профілю менше

ослаблюють нарізану частину стержня, і тому їх застосовують переважно на високонапружених валах, а також у точній механіці і в

приладобудуванні. Такі різьби мають, крім того, вищу опірність само

відгвинчуванню.

Шпонки

Шпонки призначені для передавання обертаючого моменту від вала

до установлених на ньому деталей (шківів, зубчастих коліс, маховиків, муфт і т.

д.) або навпаки. Шпонки можна поділити на три основні види: призматичні сегментні і клинові. Клинові

шпонкові з’єднання відносяться до напружених з’єднань і застосовуються рідко бо

їх установлення спричинює зміщення осі маточини шківа або маточини шестірні

відносно осі вала, що може бути причиною виникнення небажаного дисбалансу.

Завдяки простоті та надійності конструкції ненапружені шпонкові з’єднання

(призматичні і сегментні) широко застосовують у машинобудуванні.

До недоліків шпонкових з’єднань належить

послаблення вала та маточини шпонковими

пазами, які зменшують поперечний переріз

і спричиняють концентрацію напружень. Розміри шпонок і допуски на їх виготовлення

стандартизовані.

Призматичні шпонки за призначенням бувають: звичайні, які призначені

для нерухомих з'єднань маточин (втулок) з валами, і напрямні, що застосовують

тоді, коли маточини повинні мати можливість переміщатися

вздовж вала. Напрямну шпонку закріплюють до вала гвинтами, а іноді фіксують

до маточини. Ширина b і висота h шпонки

вибирається залежно від діаметра d вала.

Довжину шпонки після розрахунку

беруть із ряду, наведеного в стандартах. Сегментні

шпонки встановлюють переважно на кінцевих ділянках мало навантажених валів циліндричної або

конічної форми, наприклад на

кінцях валів. Розміри

сегментних шпонок беруть з таблиць стандарту залежно від

діаметра d.

Шліцьові з’єднання

Шліцьові з’єднання можна

уявити як багатошпонкові, в яких шпонки виготовлені як

одне ціле з валом. Шліцьові з’єднання порівняно з шпонковими за інших однакових

умов можуть передавати значно більші обертаючи моменти, забезпечують краще

центрування з’єднуваних деталей і меншу концентрацію напружень. Залежно від

профілю шліців розрізняють такі типи з’єднань: прямобічні, евольвентні й трикутні. Прямобічні шліцьові з’єднання

стандартизовані. Маточину по валу центрують за зовнішнім діаметром, внутрішнім

діаметром і бічними поверхнями шліців. Прямобічні й евольвентні шліци застосовують у рухомих і нерухомих

з’єднаннях.

Зварні з'єднання

Зварювання – процес з’єднання деталей, який здійснюється при місцевому нагріванні

стику деталей до розплавленого або пластичного стану. Використовують переважно

електрозварювання, однак іноді застосовують газову, термітну та інші види

зварювання. Зварні з'єднання значною мірою наближають з'єднані деталі до

цілісних і в багатьох випадках із успіхом заміняють деталі ковані, штамповані

або виготовлені литтям.

До переваг зварних деталей слід

віднести відсутність з’єднувальних елементів, рівноміцність шва щодо

з’єднуваних елементів деталей, економію матеріалу та зменшення маси виробів,

високу продуктивність зварювання. Основними недоліками зварних з'єднань є поява

температурних напружень і пов’язана із цим можливість викривлення деталей після

зварювання, значна концентрація напружень в області зварних швів, знижена

стійкість проти корозії, складність контролю якості шва та ін.

Використовують переважно такі способи

з’єднання деталей зварюванням: ручне дугове зварювання металевим електродом,

автоматичне дугове зварювання металевим електродом під шаром флюсу,

електрошлакове зварювання та контактне зварювання – стикове, шовне та точкове.

Ручне дугове зварювання металевим електродом виконують за допомогою електричної

дуги, що виникає між деталлю та електродом. Ручне дугове зварювання

використовують для з’єднання деталей із короткими або складними за

конфігурацією зварними швами, а також в індивідуальному та мало серійному

виробництві.

Автоматичне дугове зварювання металевим електродом під флюсом виконують зварювальною

машиною автоматично під шаром флюсу (для захисту шва від впливу зовнішнього

середовища). Цей метод найдоцільнішій для швів значної довжини деталей

завтовшки 2 –

Електрошлакове зварювання металевим електродом виконують при проходженні струму від

електроду до деталі через шлакову ванну. Таким способом зварюють сталеві та

чавунні вироби завтовшки до

Контактне зварювання здійснюють, нагріваючи до температури

пластичного стану стик з’єднуваних деталей теплотою, яка виділяється при

проходженні через стик електричного струму.

Контактним зварювання з’єднують деталі, виготовлені із

тонколистових елементів.

Механічні передачі

Механічною передачею

називають механізм, що передає енергію від двигуна до робочого органу машини з

перетворюванням параметрів руху. Здебільшого механічні

передачі перетворюють параметри обертового руху, змінюючи модуль або напрям

швидкості, а інколи й характер руху (обертовий рух перетворюють у поступальний

або навпаки).

Основне призначення механічних

передач - це узгодження параметрів руху робочих органів

машини з параметрами руху вала двигуна. Отже, під передачами розуміють пристрої, які дають змогу

передавати енергію від двигуна до робочих органів

машини, як правило, з перетворенням обертаючих моментів, швидкостей,

а іноді й характеру руху. У сучасних машинах застосовують електричні, механічні,

гідравлічні і пневматичні передачі.

Усі механічні передачі поділяють на дві групи, а саме:

передачі, що базуються на використанні сил тертя (пасові, фрикційні) і

передачі, що базуються на зачепленні (зубчасті, черв'ячні, ланцюгові,

гвинтові). У свою чергу, передачі тертям та передачі зачепленням можуть

здійснюватись безпосереднім дотиканням ведучого та веденого елементів передачі

(фрикційні, зубчасті, черв'ячні) і за допомогою проміжної гнучкої ланки - так

звані передачі гнучким зв'язком (пасові, ланцюгові).

Осі та вали

Окремі елементи машин, що здійснюють

обертовий рух, розміщують на осях та валах, які забезпечують для цих елементів

постійне положення геометричної осі обертання.

Вісь – деталь видовженої циліндричної форми, що підтримує елементи машини в

їхньому обертовому русі, не передаючи корисного крутного моменту.

Вал - деталь, яка, на відміну від осей, призначена для передавання крутного

моменту та підтримування елементів машини в їхньому обертовому русі. Існують

деякі види валів, наприклад, гнучкі дротяні та торсіонні, які не підтримують

деталей, а лише передають крутний момент. У деяких випадках конструктивне

розв'язування певних задач може бути виконане з використанням осі або вала.

Конструктивно осі можуть бути виконані

з можливістю обертання або нерухомими.

Осі, що обертаються навіть під час постійного за модулем та напрямом

навантаження, працюють у гірших умовах циклічно змінних напружень, але зручніші

в експлуатації, бо допускають використання виносних підшипників. Нерухомі осі

працюють у більш сприятливих умовах під час постійних навантажень (за модулем

та напрямом), але для них потрібні більш складні та менш зручні в експлуатації

підшипники, які влаштовуються в насаджуваних на вісь деталях.

Найпоширеніші вали за конструкцією

можуть бути циліндричними постійного діаметра, ступінчастими і з нарізаними на них зубчастими вінцями або

шліцами. Ступінчасті вали і вали з нарізаними зубчастими вінцями більш складні

за конструкцією та у виготовленні, але

дають змогу простіше здійснити різні посадки деталей на окремих ділянках,

забезпечують створення упорів та буртиків для осьової

фіксації встановлених на валах деталей.

Крім того, змінюючи розміри перерізів,

можна наблизити форму вала до найвигіднішої форми бруса рівного опору, що

особливо важливо для валів, навантажених змінними за довжиною згинальними та

крутними моментами.

За видом поперечного перерізу вали

можуть бути суцільними або порожнистими, а за обрисом

перерізу: гладкими циліндричними, зі шпонковим пазом, шліцевими

або прямокутними. У разі

використання порожнистих валів значно зменшується їхня маса.

Опорні частини валів та осей

називаються цапфами. Проміжні опори називаються шийками, а кінцеві - шипами.

Цапфи валів, що працюють у підшипниках

ковзання, можуть бути циліндричними, конічними або сферичними. Основне застосування мають

циліндричні цапфи як технологічно найпростіші. Конічні цапфи використовують для

регулювання зазорів у підшипниках, а інколи й для осьової фіксації вала.

Сферичні цапфи, дуже обмежено (через складність виготовлення) застосовують у

разі значних кутових переміщень вала чи осі.

Питання для самоконтролю

1.

Які матеріали

належать до чорних металів? Які їх основні властивості й область застосування?

2.

Які матеріали

належать до кольорових металів?

3.

Які основні

властивості й область застосування мідних сплавів (бронзи, латуні, бабіти)?

4.

Які основні властивості

й область застосування легких сплавів (сплави алюмінію, магнію)?

5.

Розкажіть про

пластмаси – основні властивості й область застосування.

6.

Які деталі

належать до роз’ємних, а які до нероз’ємних деталей?

7.

Які переваги й

недоліки різьбових з’єднань?

8.

Призначення і

основні видм шпонок.

9.

Типи шліцьових

з’єднань і їх переваги порівняно зі шпонковими.

10.

Типи зварних з’єднань; переваги й основні

недоліки.

11.

Призначення і типи

механічних передач.

12.

Що таке вал і з

чого він складається?