4.5. ЗАСТОСУВАННЯ ГАЗОПОДІБНИХ ПАЛИВ

4.5.1.

Застосування природного газу

До теперішнього часу використання газових

двигунів невелике. За малих масштабів виробництва економічно виправдано не

створення оригінальних конструкцій, а конвертація рідкопаливних двигунів із

забезпеченням їх максимальної уніфікації з базовими рідкопаливними двигунами.

У випадку бензинових двигунів для легкових

автомобілів найбільш часто застосовується концепція бі-паливного

двигуна. Хоча ця концепція має ряд безперечних достоїнств, проте при її

прийнятті не використовуються повною мірою переваги високого октанового числа

природного газу.

У випадку зовнішнього сумішоутворення,

застосування бі-паливної концепції пов’язано з

неминучим зниженням потужності.

Зниження потужності пов’язане:

- із зменшенням подачі в циліндри повітря

унаслідок помітно більшого об’єму природного газу в порівнянні з об’ємом

бензину, навіть якщо в останньому випадку припустити повне випаровування

бензину до надходження в циліндр;

- з дещо меншим значенням питомої теплоти

згоряння газоповітряної суміші (приблизно на 2 % при вмісті метану близько 99

%);

- з дещо меншими ККД циклу унаслідок більшого

вмісту в продуктах згоряння водяної пари з високою теплоємністю;

- із зниженням механічного ККД унаслідок меншого

значення середнього тиску циклу.

Для того, щоб уникнути зниження потужності у

разі газової модифікації, необхідно відмовитися від бі-паливної

системи живлення, застосувати більш високий ступінь стиснення і внутрішнє

сумішоутворення. Можна також використовувати наддув в

поєднанні з реалізацією концепції “двигуна, що працює на бідних сумішах”.

Оскільки застосування стехіометричних

бензинових двигунів з трьохкомпонентними нейтралізаторами забезпечує різке

зменшення токсичних викидів легковими автомобілями, викиди вантажних

автомобілів і автобусів, оснащених дизелями можуть стати важливою проблемою,

особливо для великих міст.

Заміна дизелів на двигуни, що працюють на

природному газі, може сприяти поліпшенню екологічної обстановки. Дану проблему

можна розв’язати двома шляхами:

1) заміною дизеля спеціально сконструйованим

газовим двигуном з кількісним регулюванням і іскровим запаленням;

2) переводом (конвертацією) дизеля на живлення

природним газом за допомогою невеликих доробок двигуна і використовування, як і

в першому випадку, кількісного регулювання і іскрового запалення.

Другий шлях економічно вигідніший першого.

Випуск конвертованих двигунів заводами доцільний, оскільки вартість його

виробництва менше вартості виробництва дизеля і тим більше газодизеля. Доробку

дизеля можна здійснювати безпосередньо в автомобільних і автобусних парках. Це,

звичайно, пов’язано з певними витратами. Втім, при достатньо великому пробігу і

низькій (в порівнянні з дизельним паливом) вартості природного газу за короткі

терміни можна окупити витрати на переобладнання.

Інший шлях використовування природного газу -

застосування газодизельного процесу. В цьому випадку

подача невеликої запальної порції палива (до 15%) забезпечує запалювання бідної

газоповітряної суміші. Основна частина теплоти вводиться з природним газом під

час використання, як правило, зовнішнього сумішоутворення. Застосовується

якісне або змішане регулювання. У разі якісного регулювання при зменшенні

навантаження суміш в об’ємах між струменями виявляється бідною і згоряє не

повністю. В продуктах згоряння виявляється велика кількість СН

і СО. При змішаному регулюванні втрачаються в значній

мірі переваги якісного регулювання. Виробництво газодизеля доцільно виконувати

на дизелебудівному заводі, причому вартість його виробництва, звичайно, вище

чим базового дизеля. Конвертація дизеля в газодизель в умовах експлуатуючих або

ремонтних підприємств обходиться дешевше, ніж конвертація дизеля в газовий

двигун з іскровим запалюванням.

Конвертація в газодизель може бути здійснена в

короткі терміни, оскільки всі основні деталі дизеля залишаються без зміни,

додаються лише агрегати, необхідні для зберігання і подачі природного газу.

Застосування газодизелів дає перевагу - можливість швидкого переходу з одного

виду палива на іншій. Це особливо важливо в тих регіонах, де немає

гарантованого газопостачання.

Проте надійність роботи газодизеля, як

правило, нижча, ніж дизеля. Це пов’язано як з додаванням другої системи

живлення, так і з можливістю коксування розпилювачів форсунок через суттєве

зменшення охолоджуючого ефекту потоку палива. Відомо, що температура

розпилювача не повинна перевищувати 180 °С. Малий потік палива в дизелі має

місце в умовах малих теплових потоків, які передаються від заряду в циліндрі до

розпилювача. В газодизелі ж мала подача палива (запальної порції) має місце при

високих навантаженнь і високих теплових потоках, що

передаються до розпилювача. Використовування двох паралельних систем живлення

веде до ускладнення системи управління двигуном, особливо при змішаному

регулюванні.

Газодизелі забезпечують за відповідного їх

конструюванні в порівнянні з дизелем менші викиди твердих частинок, але більше

опиняється у випускних газах продуктів неповного згоряння. Причини приведено

вище.

Екологічні показники газодизеля в порівнянні з

дизелем поліпшуються не за всіма шкідливими викидами. Не повністю заміщається

дизельне паливо газом. В експлуатації, особливо в містах, заміщення

відбувається лише на 40...70 %. Саме тому для великих міст і регіонів з

гарантованим газопостачанням використовування газодизеля немає сенсу. При

конвертації дизеля в чисто газовий двигун з іскровим запаленням і кількісним

регулюванням здійснюється повна заміна дизельного палива газовим. Істотно кращі

виявляються викиди шкідливих речовин з випускними газами. В зразках газових

двигунів з розподіленою подачею газу мікропроцесорним управлінням при ![]()

![]() досягнуті норми викидів, упровадженні в Європі

в 2008 р. Створення провідними фірмами світу газових двигунів, які б

задовольняли найжорсткіші норми за шкідливими викидами, свідчить про перевагу

цього способу конвертації. При реалізації способу можна використовувати дві

концепції:

досягнуті норми викидів, упровадженні в Європі

в 2008 р. Створення провідними фірмами світу газових двигунів, які б

задовольняли найжорсткіші норми за шкідливими викидами, свідчить про перевагу

цього способу конвертації. При реалізації способу можна використовувати дві

концепції:

1) стехіометричного

двигуна (![]()

![]() );

);

2) двигуна, що працює на бідних сумішах (![]()

![]() ).

).

При найпростішому способі конвертації дизеля в

газовий двигун без наддуву необхідні невеликі доробки

(доробка поршнів для зниження ступеня стиснення з 16...18 до 11...14; доробка

отворів під форсунку в головці циліндрів з метою встановлення свічки запалення;

установка розподільника замість паливного насоса і установка в систему

впускання найпростішого змішувача з дросельною заслінкою). При цьому

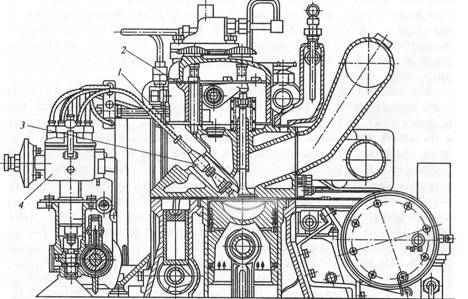

реалізується центральна подача газу. На рис. 4.2 наведено неповний поперечний

розріз одного з конвертованих на живлення природним газом дизеля. У разі

використовування мікропроцесорного запалення відпадає необхідність в приводі

розподільника. Доробки можуть бути виконані не тільки на заводі, але і в позазаводських умовах, оскільки вони не зачіпають литих

деталей. Враховуючи високий ступінь стиснення в газових двигунах, доцільно

використовувати індивідуальні котушки на кожний циліндр, встановлені поблизу

свічок запалення що сполучаються з ними короткими дротами високої напруги.

Інший варіант - установка котушок безпосередньо на свічках запалення.

Рис.4.2.

Поперечний розріз верхньої частини двигуна:

1 –

головка циліндрів; 2 – кронштейн коромисла; 3 – свічка запалення; 4 -

розподільник

Поліпшення роботи газової версії двигуна

забезпечує центральна подача газу під тиском через клапан з регульованим

січенням або через серію керованих електромагнітних клапанів з різними

прохідними січеннями. При безперервній центральній подачі газу, забезпечується

найпростішим способом рівномірна подача газу по циліндрах і, за малої відмінності

значень коефіцієнта наповнення в різних циліндрах - рівномірна подача суміші за

якістю і кількістю. При центральній подачі газу більшим виявляється час для

утворення гомогенної газоповітряної суміші.

Центральна подача газу, проте, має недопрацювання, що виражаються в певній затримці зміни роботи

циліндрів у відношенні до моменту зміни дози подавання палива. Розподілена

подача газу впускними патрубками забезпечує кращі динамічні властивості роботи

двигуна і у міру включення в тести, що використовуються для перевірки виконання

норм за токсичністю перехідних і несталих режимів, може стати необхідністю.

Зокрема, потрібне застосування таких форм камери згоряння, при яких

забезпечується підвищена завихреність суміші. Для

реалізації подачі газу в циліндри потрібна зміна литва головки конвертованого

дизеля, що не завжди економічно доцільно. Останніми роками йде інтенсивна

розробка газових двигунів з внутрішнім сумішоутворенням, якісним регулюванням,

які не поступаються дизелям по економічності.

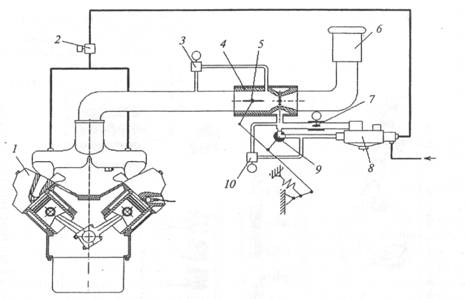

На рис. 4.3 приведено схему живлення

V- подібного двигуна. В системі є

економайзер з механічним приводом і два керованих мікропроцесором клапани.

Клапан 3 слугує для перепуску

суміші, обходячи закриту (прикриту) при холостому ходу дросельну заслінку.

Клапан 10 забезпечує необхідний при

холостому ходу склад суміші. В цілому система забезпечує підтримку частоти

обертання холостого ходу за початкового навантаження двигуна, наприклад при

включенні опалювання, кондиціонера, гідромуфти.

Рис.

4.3. Схема системи живлення двигуна без наддуву: 1 -

двигун; 2 - клапан з електромагнітним приводом; 3,10 - клапани з

електроприводом; 4 - змішувач; 5 - дросельна заслінка; 6 - повітряний фільтр; 7

- газова заслінка; 8 - редуктор низького тиску; 9 – економайзер

Істотному зниженню концентрацій шкідливих

викидів у випадку газового двигуна сприяє можливість використання

нейтралізаторів, не переймаючись через їхню надійну роботу, так як у випадку вжитття заходів, запобігаючи попаданню масла в камеру

згоряння, у випускних газах газового двигуна питомий вміст твердих частинок

< 0,05 г/(кВт ·год).

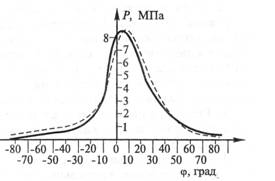

Разом з цим знижується шум працюючого двигуна,

що пояснюється меншою швидкістю наростання потужності двигуна при горінні

паливної суміші (рис. 4.4).

Збільшується термін служби і знижується

витрата змащувальної оливи, оскільки в метано-повітряній

суміші відсутні рідкі компоненти, які при попаданні на стінки циліндра

розріджують масляну плівку.

Природний газ порівняно з дизельним паливом

має дещо більш низьке значення теплоти згоряння паливо-повітряної суміші. При

подачі газу через впускну систему помітно зменшується наповнення циліндрів

повітрям. В газовій моделі нижчий ступінь стиснення та індикаторний ККД. З

наведених причин для отримання тих же вихідних параметрів (Nе ном і

М xmax) в двигуні без наддуву

при переході на живлення газом доводиться істотно знижувати надлишок повітря. Разом

із зниженням ступеня стиснення це також є причиною меншої економічності газової

моделі порівняно з дизелем і газодизелем.

Відмінності в експлуатаційних витратах палива

між газовим двигуном і дизелем не перевищують, як правило, 12...15 %, а в

порівнянні з газодизелем, який навіть має змішане регулювання або регулювання з

відключення циліндрів, 5...10 %.

Недоліком використовування газового двигуна є

дещо більша, ніж для газодизеля, місткість балонів для газу. Відповідно зростає

маса цих ємностей. Помітно менший пробіг автомобіля або автобуса з газовим

двигуном в порівнянні з пробігом автомобілів, обладнаних дизелями, і тим більше

з повним пробігом автомобілів, обладнаних газодизелями, якщо використовувати

повні заправки газом і дизельним паливом.

Рис.

4.4. Індикаторна діаграма газового двигуна у порівнянні з діаграмою дизеля для

режиму максимального крутного моменту

Як вже наголошувалося, при конвертації дизеля

без наддуву в двигун без наддуву,

який живиться природним газом, необхідне суттєве зниження коефіцієнта надлишку

повітря на режимах повного відкриття дросельної заслінки. Навіть якщо на всіх

інших режимах газовий двигун працює на бідних сумішах, досягнення норм ЕURO-2,

не говорячи вже про норми ЕURO-3, які діють в Європі з 2000 р.,

виявляється недосяжним. Для забезпечення норм можливі наступні шляхи.

1. Істотне збіднення суміші в газовій версії

до ![]()

![]() =1,5...1,6. Це неприйнятно, оскільки різко

падають номінальна потужність і крутний момент.

=1,5...1,6. Це неприйнятно, оскільки різко

падають номінальна потужність і крутний момент.

2. Подача у впускний патрубок під тиском

дрібно розпиленої води. Це може забезпечити виконання норм ЕURO-3

(при подачі води в кількості ~5 % від кількості свіжої суміші). Але для

кліматичних умов України, особливо у разі безгаражного зберігання автомобіля,

цей спосіб також неприйнятний зважаючи на технічні труднощі забезпечення за

короткий строк перед початком руху танення льоду і подачі води.

3. Рециркуляція, неприйнятна на режимах

повного дроселя, оскільки супроводжується істотним зниженням потужності і

крутного моменту.

4. Забезпечення роботи газового двигуна на стехіометричній суміші і застосування трьохкомпонентного

нейтралізатора.

При цьому забезпечуються вельми низькі викиди

шкідливих речовин. Проте неприпустимо високою виявляється теплова напруженість

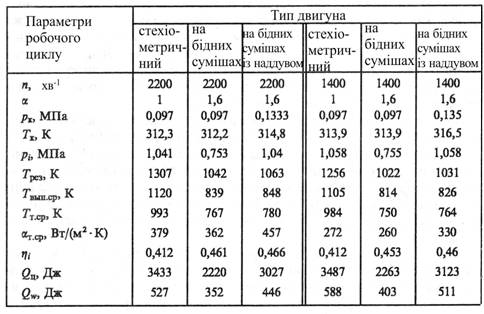

деталей газового двигуна. В табл. 4.2 наведено результати розрахункового

аналізу, підтверджуючі сказане.

Таблиця 4.2

З табл. 4.2 слідує, що при роботі на бідній

суміші у порівнянні із стехіометричною, середній

індикаторний тиск зменшується приблизно на 28%, а індикаторний ККД, навпаки,

зростає на 10...12 %. Для забезпечення такого ж індикаторного тиску, що і при стехіометричній суміші, в газовому двигуні, який працює з

![]()

![]() =1,6, потрібно застосувати наддув

до рк

= 0,1335...0,135 з проміжним охолоджуванням повітря. Якщо, як це часто

роблять, характеризувати рівень теплових навантажень результуючою по

теплообміну температурою Трез,

то виявляється, що не дивлячись на застосування наддуву,

теплові навантаження при бідній суміші виявляються нижчі, ніж на стехіометричній суміші. Помітно менші і відносні втрати

теплоти в середовище охолоджування (на 13...15 %).

=1,6, потрібно застосувати наддув

до рк

= 0,1335...0,135 з проміжним охолоджуванням повітря. Якщо, як це часто

роблять, характеризувати рівень теплових навантажень результуючою по

теплообміну температурою Трез,

то виявляється, що не дивлячись на застосування наддуву,

теплові навантаження при бідній суміші виявляються нижчі, ніж на стехіометричній суміші. Помітно менші і відносні втрати

теплоти в середовище охолоджування (на 13...15 %).

Зменшення втрат теплоти в середовище охолоджування

і підвищення ККД циклу завдяки роботі на бідних сумішах, являється причиною

помітно більш високої економічності циклу газового двигуна, що працює з наддувом на бідній суміші (на 11,6...13 %). Отже,

конвертація дизелів на живлення природним газом з реалізацією концепції “двигуна,

який працює на бідних сумішах” з наддувом

і проміжним охолоджуванням, є доцільною. При збереженні на всіх швидкісних

режимах по зовнішній характеристиці ![]()

![]() = 1,5...1,6 для забезпечення запасу

крутного моменту необхідно застосовувати регульований наддув,

навіть за невеликого діапазону частот обертання (наприклад, 1000...2200 хв-1,

як в дизелях КамАЗ).

= 1,5...1,6 для забезпечення запасу

крутного моменту необхідно застосовувати регульований наддув,

навіть за невеликого діапазону частот обертання (наприклад, 1000...2200 хв-1,

як в дизелях КамАЗ).

При цьому підбираються турбіни з істотно

меншим, ніж в базовому дизелі, мінімальним перерізом каналу підведення газів

до колеса турбін, що забезпечує необхідні значення максимального моменту в

діапазоні малих частот обертання, а при n >nmax прогресивно відкривається клапан

перепуску газів, оминаючи турбіни, або застосовуються інші способи регулювання

турбін.

В Луцькому національному

технічному університеті також розроблено технологію переобладнання дизелів у

газові двигуни з іскровим запалюванням. За розробленою технологією в

лабораторії автомобільних двигунів Луцького національного технічного

університету було переобладнано в газовий двигун дизель Д–240, який широко

застосовується на сільськогосподарській техніці та дорожніх транспортних

засобах. Ставилося за мету здійснити саме просте

переобладнання, яке можна виконувати в умовах автопідприємств та сільськогосподарських

майстерень. Тобто на перше місце було поставлено зменшення витрат на паливо при

виконанні перевезень.

На переобладнаному

двигуні замість форсунок встановлено іскрові свічки запалювання, в приводі

паливного насоса високого тиску встановлено переривач-розподільник

(рис. 4.5), встановлено безконтактне електронне запалювання чотирициліндрового

бензинового двигуна з датчиком Хола в переривачі-розподільнику. На впускному колекторі власного

виготовлення встановлено газоповітряний змішувач марки СГ-250,

а також газові редуктори високого і низького тиску та інше газове обладнання.

Характеристика газового редуктора низького тиску була узгоджена з витратними

характеристиками двигуна. Ступінь стиску газового двигуна зменшено з 16 до 12.

Тобто дизель конвертували в газовий двигун з зовнішнім сумішоутворенням та

іскровим запалюванням. Переобладнання дизеля в газовий двигун здійснювалось з

можливістю зворотньої конвертації в дизель.

Застосування «дизельної» камери згоряння в поршні шатрової форми типу ЦНИДИ та центрального розміщення свічки запалювання сприяє

розшаруванню газоповітряної суміші, внаслідок того, що густина природного газу

менша, ніж густина повітря, що є позитивним чинником. Така камера згоряння

забезпечує завихрення газоповітряної суміші та інтенсивне перемішування газу з

повітрям, що покращує сумішоутворення.

Рис. 4.5.

Переобладнаний з дизеля Д-240 газовий двигун на випробувальному стенді

Експериментальні випробування

конвертованого газового двигуна включали моторні дослідження на електричному

гальмівному стенді. Газовий аналіз відпрацьованих газів здійснювався за

допомогою газоаналізуючої апаратури. На початку

випробувань був визначений і встановлений оптимальний кут випередження

запалювання. Газовий двигун стійко працював в усьому діапазоні швидкісних і

навантажувальних режимів. Була визначена серія навантажувальних характеристик з

заміром токсичності відпрацьованих газів (ВГ). Експериментальні

дослідження переобладнаного газового двигуна підтвердили його роботоздатність в усьому діапазоні швидкісних і

навантажувальних режимів. Його максимальна потужність при коефіцієнті надміру

повітря α близькому до 1 є такою

ж як і у дизеля, а еквівалентна питома ефективна витрата палива на 20 … 24 %

вищою, ніж у дизеля, оскільки газовий двигун працює на більш багатих горючих

сумішах. Як видно з навантажувальних характеристик, рівень викидів оксиду

вуглецю СО

у газового двигуна більший, ніж у дизеля на холостому ході та малих

навантаженнях, і менший при максимальному навантаженні. Така ж закономірність

характерна і для викидів вуглеводнів СmНn, в яких переважну частину

становить незгорівший метан СН4. Викиди NОх у дизеля менші на середніх

навантаженнях, але більші на максимальних. За результатами порівняльної оцінки

екологічних показників переобладнаного газового двигуна і базового дизеля за

13-режимним циклом ESC встановлено, що сумарна

токсичність, зведена до СО, газового двигуна у 1,83 рази менша ніж

у дизеля через відсутність у ВГ газового двигуна

твердих часток та нижчих питомих викидів СmНn і NOx.. Шум при роботі газового двигуна за

експертною оцінкою значно менший, ніж у дизеля.

4.5.2 Застосування

біогазу

Застосування біогазу в

якості моторного палива та в якості джерела енергії в інших галузях вирішує

одночасно ряд енергетичних і екологічних проблем. Наприклад, в результаті

переробки в біогаз відходів сільськогосподарського виробництва можна додатково

отримати до 10% продукованої в світі енергії.

Біогаз

– безбарвний, без запаху, розчинний у воді газ, хімічний склад якого поданий у

таблиці 4.3.

Таблиця 4.3. Хімічний

склад біогазу

|

Речовина |

Хімічна формула |

Вміст,

% |

|

Метан |

CH4 |

40

- 75 |

|

Вуглекислий газ |

CO2 |

25

– 55 |

|

Водяна пара |

H2O |

0

– 10 |

|

Азот |

N2 |

<5 |

|

Кисень |

O2 |

<2 |

|

Водень |

H2 |

<1 |

|

Сірководень |

H2S |

<1 |

Як

бачимо біогаз за своїм складом схожий на природний газ, єдина відмінність у

наявності незначного вмісту сірководню H2S, який не впливає на

фізичні характеристики біогазу, та більшому вмісті вуглекислого газу СО2, що призводить до зниження питомої теплоти

згоряння палива. Порівняльна характеристика обох палив подана у таблиці 2.

Таблиця

4.4. Фізико – хімічні показники біогазу і

природного газу (метану)

|

Показники |

Види палива |

|

|

Біогаз |

Метан |

|

|

Масова

теплота згоряння, кДж/кг |

9 800 – 30 100 |

49 900 |

|

Об’ємна

теплота згоряння, кДж/м3 |

3 000 – 3 300 |

3 380 |

|

Кількість

повітря потрібна для згоряння |

3,5 - 10,5 |

17,5 |

|

Межі

займання суміші по α: багатої бідної |

0,66 – 0,70 1,80 – 1,95 |

0,7 2,10 |

|

Максимальна

швидкість згоряння, м/с |

0,20 – 0,37 |

0,40 |

|

Октанове

число |

123 - 126 |

107 - 120 |

На основі аналізу фізико

– хімічних властивостей біогазу можна зробити висновок, що біогаз як і

природний газ може бути застосований як паливо для ДВЗ.

Непогано пристосованим для цього є газовий двигун з іскровим запалюванням,

створений на базі дизеля.

Покращення

властивостей біогазу відбувається через його очистку від домішок, в першу чергу

від діоксиду вуглецю CО2 та сірководню H2S

Залежно від необхідного ступення очищення умовно

розрізняють грубе, середнє і тонке очищення.

Для грубого очищення

біогазу від домішок застосовують такі способи:

- водневе очищення під

тиском;

- етаноламіноване

очищення;

- очищення гарячим

розчином поташу.

Для тонкого очищення

газу застосовують такі способи:

- лужне очищення газу

від CО2;

- очищення газу від CО2

методом низькотемпературної абсорбції метанолом;

- біокаталітична

безреагентна технологія очищення від H2S

природного газу і біогазу;

- окисно-адсорбційний

метод очищення газів від сірководню.

Вибір способу очищення

залежить від необхідної чистоти біогазу та способу подальшого його

використання. Грубе очищення дозволяє використовувати біогаз у пальниках плит

та водогрійних котлів, тонке очищення потрібно для використання біогазу як

палива у транспорті, при транспортуванні його на великі відстані та спалюванні

у котлах, призначених для роботи на природному газі. Вибір способу очищення

біогазу залежить також від фінансових можливостей господарства, що його

виробляє, та потребує відповідного технологічного обладнання.

Дослідження

показників двигуна з іскровим запалюванням при його роботі на біогазі

виконувались в Харківському національному автодорожньому університеті. Було

встановлено, що оптимальні показники роботи двигуна при роботі на біогазі

забезпечуються при ступені стиску ε=12,5, коефіцієнті надлишку повітря α=1,3 та куті випередження запалювання ![]() ПКВ до ВМТ.

ПКВ до ВМТ.

Інтерес до біогазу виявляється завдяки

наявності значної кількості органічних відходів – дешевої поновлюваної

біологічної сировини для його виробництва, що визначає низьку вартість отримуваної

механічної та теплової енергії.

Використання

біогазу в якості палива для отримання теплової енергії не пов’язане з

особливими труднощами.

Використання біогазу для живлення мобільних

енергетичних засобів досить проблематично внаслідок низького вмісту метану

(60%) і значної кількості баласту, в основному двоокису вуглецю, що викликає

зниження потужності, погіршення масово-габаритних показників мобільної техніки.

Сірководень який міститься в біогазі викликає корозію деталей двигуна.

За допомогою очищення біогазу від вуглекислого

газу та інших домішок можна його показники (перш за все нижчу теплоту згоряння)

наблизити до показників природного газу, чим значно покращити енергетичні та

економічні показники двигуна, який працює на біогазі. Високе октанове число

біогазу (115-130) відкриває можливість для значного підвищення ступеня стиску

двигуна (до 13 одиниць), а відповідно і збільшення ККД двигуна.