Розділ 4.

Виробництво бетонних і залізобетонних виробів

4.1. Класифікація бетонних

та залізобетонних конструкцій

Бетон - це штучний

композитний каменеподібний матеріал, що утворюється внаслідок затвердіння ретельно

перемішаної відповідної суміші мінерального чи органічного в'яжучого,

заповнювачів і води. Бетони, як правило, добре

чинять опір стискувальним навантаженням, проте, мають низьку міцність при розтягу, яка відповідно становить 5...10 %

міцності на стиск.

Бетони підрозділяють на: легкі, важкі, особливо важкі, високоміцні, гідротехнічні, декоративні,

дорожні, жаростійкі,

кислотостійкі, та інші.

При поєднанні бетону і сталевої арматури у такому композиційному матеріалі

як залізобетон вдається підвищити будівельні властивості як

бетону, так і сталевої арматури. Сталь має дуже високу міцність при розтягу (240...1700 МПа), тому в

залізобетоні її розміщують так, щоб вона сприймала розтягувальні зусилля, а стискувальні передавалися на

бетон. Можливість спільної роботи сталевої арматури та бетону зумовлюється міцним зчепленням між

ними й майже однаковими коефіцієнтами лінійного розширення при зміні температури. В свою чергу бетон захищає сталь, що міститься в ньому, від корозійної дії навколишнього середовища. Найдоцільніше використовувати

залізобетон для будівельних виробів і конструкцій, що зазнають напружень на стиск та вигин.

Введення металевої арматури суттєво впливає на деформативність бетону. Це

пов'язано з тим, що граничні деформації бетону перед руйнуванням

мають невеликі значення і залежать від міцності бетону, складу і тривалості прикладання навантаження.

Гарячекатана арматурна сталь із поверхнею текучості видовжується після

руйнування на розтяг до 25 %. У цієї сталі напруга, при

якій деформації збільшуються без суттєвого збільшення навантажень, називається фізичною межею текучості

арматурної сталі, а напруга, яка безпосередньо попереджає руйнування - тимчасовим опором арматурної

сталі. Збільшення міцності гарячекатаної арматурної сталі і зменшення видовження при руйнуванні на розтяг

досягається введенням до її складу легуючих добавок, термічним зміцненням або холодним деформуванням.

Легування і термічна обробка

дозволяють підвищити міцність сталі й зменшити видовження після руйнування при

розтягу до 4...6 %. Це свідчить про те, що

застосування різних видів сталі дозволяє змінювати властивості залізобетонних конструкцій.

В основу класифікації бетонних та залізобетонних конструкцій покладені такі

ознаки:спосіб їх виготовлення, галузь застосування,

форма виробу, вид армування, внутрішня будова та інші.

За способом виготовлення бетонні та залізобетонні конструкції поділяють на

монолітні та збірні.

Монолітні конструкції зводять безпосередньо на будівельному майданчику. Їх використовують при особливо великих навантаженнях -

фундаменти, гідротехнічні та інші споруди; будівництві будинків - при необхідності підвищення

архітектурної виразності будівель і споруд та інше.

Зведення монолітних залізобетонних конструкцій при раціональній організації

виробництва дає можливість знизити на 3...5 % вартість

будівництва 12-ти і 16-поверхових будинків, на 15...20 % зменшити витрати сталі на арматуру і закладні деталі.

Але при виготовленні будівельних споруд із монолітного залізобетону

витрачається значна кількість ручної праці, збільшуються

строки будівництва, ускладнюється бетонування в зимовий період.

Збірні бетонні та залізобетонні вироби та конструкції виготовляють на

механізованих та автоматизованих підприємствах. Перевага

збірного бетону та залізобетону порівняно з монолітним - підвищення якості конструкцій, скорочення строків

будівництва. Крім того, зменшуються витрати лісоматеріалів. Основним напрямом розвитку збірного

залізобетону є укрупнення конструктивних елементів, зниження матеріало- та металомісткості, підвищення ступеня

заводської готовності.

Усі вироби, що виробляють на підприємствах, поділяють на уніфіковані та

нетипові. Майже 80 % загального

обсягу виробництва конструкцій становлять уніфіковані бетонні та залізобетонні конструкції, які внесено до каталогів конструкцій для

промислового, цивільного та житлового будівництва. У загальному обсязі виробництва бетонних та

залізобетонних конструкцій, збірні конструкції нині складають більш як 60 %.

За галузями будівництва збірні залізобетонні конструкції поділяють на

конструкції:

- для житлових та цивільних будівель;

- для промислових будівель;

- сільськогосподарського будівництва;

- спеціального призначення.

Для житлових і громадських будівель виготовляють різні конструкції із

важких бетонів. Так для

фундаментів і підземних частин будівель виготовляють блоки з бетону класів

В7,5...В15. Для каркасів будівель з бетону класів В15...В40

виготовляють колони і горизонтальні в'язі. З важких бетонів класів міцності при стиску В15...В20 виготовляють панелі

для зовнішніх стін неопалювальних будівель ,з бетону класів не нижче В10 -

панелі внутрішніх стін, панелі перегородок. Вироби для міжповерхових перекриттів, панелі й плити виготовляють із бетонів класу

В15 та вище.

Для промислових будівель застосовують вироби, аналогічні за номенклатурою

виробам для цивільних будівель, проте відмінні від них

розмірами, армуванням, конфігурацією. Крім того для каркасів промислових будівель виробляють підкранові

балки, ферми, арки, оболонки.

Вироби для інженерних споруд широко використовують у транспортному,

гідротехнічному та інших видах

будівництва.

Для транспортного будівництва виготовляють мостові конструкції, опори

контактної мережі електрифікованих залізниць, шпали, блоки

опорядження тунелів, які здебільшого виготовляють із важких бетонів класів В15...В40 і вище з попередньо

напруженою арматурою.

Попереднє

напруження арматури виконують в основному механічним або електротермічним

способом. При механічному способі застосовують гідродомкрати за допомогою

яких здійснюють лінійне натягування стрижневої арматури, дроту або дротяних

пучків.

Електротермічний спосіб базується на властивості сталі розширюватись при

нагріванні. Арматурні стержні нагрівають до t=300...450 С0, а

потім закріплюють у формі. При зменшенні температури арматура скорочується і

стискує бетон.

Застосування

попередньо напружених з/б конструкцій дає економію сталі на 25...30 % і бетону

на 15...20% у порівнянні з конструкціями із звичайного з/бетону.

Вироби для сільськогосподарських споруд - це елементи збірних силосних ям,

башт і траншей, а також деталі каркаса теплиць.

За формою збірні залізобетонні конструкції поділяють на лінійні, плоскі,

гратчасті, трубчасті та об'ємні.

- До лінійних

належать колони, ригелі, прогони, балки, палі, шпали.

- До плоских - плити перекриттів та покриттів, панелі зовнішніх і внутрішніх

споруд, опори електромереж, колони кільцевого перерізу.

- До об'ємних - санітарно-технічні

кабіни, блок-кімнати, елементи шахт ліфтів та силосів.

За призначенням у будівлях та спорудах розрізняють збірні елементи

фундаментів та каркасу, покриття та перекриття, стіни та перегородки, блоки опалювальних та

вентиляційних систем.

Конструкції одного призначення розрізняють за типорозмірами. Конструкції одного типорозміру поділяють на марки,

залежно від різниці в армуванні, наявності монтажних отворів, розміщенні закладних деталей.

За внутрішньою будовою вироби можуть бути суцільними і порожнистими,

одношаровими - виготовленими з одного виду бетону та

багатошаровими, якщо використано бетони різних видів.

За масою конструкції поділяють на наддрібні (до

За характером армування збірні конструкції поділяють на бетонні неармовані,

залізобетонні зі звичайною арматурою і попередньо напружені.

Підприємства з виробництва збірних бетонних і залізобетонних виробів

класифікуються за об'ємом виробництва, номенклатурою продукції, методами організації виробництва.

Підприємства складаються з таких цехів: арматурного, бетонозмішу-вального, формувального, комплектувального, ремонтно-механічного, складів сировини

і готової продукції.

4.2. Виготовлення арматурних сіток і каркасів

Основною механічною характеристикою арматурної сталі є її міцність при розтягу, яка визначається нормативним опором. Для стержневої арматури його беруть залежно від межі текучості; для високоміцного дроту - від умовної межі текучості. Для звичайного арматурного дроту нормативний опір складає

75 % тимчасового опору розриву.

Пластичні властивості сталі визначаються відносним видовженням при

випробуванні її на розрив, а

також на згин у холодному стані. Важливою характеристикою арматурної сталі є її

здатність зварюватися без зниження механічних

властивостей.

Фізико-механічні, експлуатаційні та інші властивості сталей залежать від їх

хімічного складу, способу переробки.

Так на механічні властивості вуглецевих сталей, в основному, впливає вміст

вуглецю у сталі. При його

збільшенні підвищуються міцність, твердість

та зносостійкість сталі, але знижуються пластичність й ударна в'язкість, а також погіршується зварювальність.

При введенні легуючих елементів одержують леговані сталі.

За хімічним складом ці сталі поділяють на три класи:

• низьколеговані з загальним

вмістом легуючих елементів до 2,5 %;

• середньолеговані - 2,5... 10 %;

• високолеговані, які містять

більш як 10 % таких елементів.

Середні і високолеговані сталі використовують для виготовлення обладнання і

інструменту.

Низьколеговані сталі застосовують для виготовлення будівельних сталевих

конструкцій (ферм, мостів, нафто-

та газопроводів) та арматури для залізобетоних конструкцій. В залізобетонних конструкціях застосовують дріт і стержні гладкі або періодичного профілю. Ненапружені

залізобетонні конструкції, в яких сталь сприймає невеликі

напруження, армують простими вуглецевими сталями та низьколегованими сталями. Попередньо напружені конструкції армують високоміцними середньо- і високовуглецевими

низьколегованими сталями у гарячекатаному або термічно зміцненому стані за

допомогою загартування та відпускання.

Арматурна сталь може бути гарячекатаною (стержнева) та холодно- тянутою (дротова).

За формою сталь випускають круглого, а для покращення зчеплення -

періодичного профілю. Стержневу арматуру, залежно від механічних властивостей,

поділяють на класи: А240С, А300С, А400С та інші.

До арматурних виробів належать: окремі стержні заданих розмірів, арматурні сітки, плоскі арматурні каркаси, просторові арматурні каркаси, монтажні

петлі, закладні деталі, арматурні елементи для попереднього напруження.

Сітки - це арматурні вироби, що складаються зі стержнів одного діаметра- їх використовують як робочу й монтажну арматуру.

Плоскі каркаси складають з повздовжньої арматури, що створює один чи два

пояси, і поперечних стержнів, які з'єднують їх. Плоскими каркасами армують конструкції в площині, перпендикулярній до діючих навантажень.

Просторові каркаси складають з робочих, розподільних і монтажних елементів,

які становлять повну систему армування конструкцій. Залежно

від призначення вони можуть бути прямокутного, квадратного, таврового і круглого перерізів.

Монтажні петлі використовують для стропування виробів при транспортуванні і

встановленні в робоче положення.

Закладні деталі потрібні для з'єднання збірних залізобетонних елементів між

собою. Вони є зварними або штампованими елементами різної

конструкції з листового, сортового чи фасонного прокату.

Арматурні елементи для попереднього напруження - це окремі стержні або групи стержнів і дротів з анкерними пристроями на кінцях для

закріплення після натягання в упорах чи на затверділий бетон.

Виробництво арматурних виробів і конструкцій здійснюється, головним чином,

в спеціалізованих цехах, які входять до

складу залізобетонних заводів. В окремих випадках їх виробництво може

бути організоване на централізованих арматурних

підприємствах. Радіус обслуговування такого підприємства встановлюється на основі розрахунку

техніко-економічних показників. На виготовлення різних арматурних каркасів і виробів, що використовуються

в збірному залізобетоні, витрачається більше 10 % прокату, який виробляється металургійною

промисловістю або 40...50 % усієї сталі, що використовується у будівництві. Вартість арматури в

збірних залізобетонних конструкціях, які використовують у цивільному виробництві складає 20...25 %, а в промисловому

- 30...35 % від загальної вартості виробів і це, незважаючи на те, що

ступінь армування залізобетонних виробів металом складає 1 ...3 %.

На виготовлення арматурних конструкцій і їх встановлення витрачається до 30

% усього часу потрібного для виробництва збірних

залізобетонних виробів і конструкцій. Звичайний дріт і катанку діаметром до

Арматурну сталь, що надходить на завод, зберігають у неопалюваних

приміщеннях, розрахованих, як правило, на місячний запас.

Для виготовлення арматурних елементів арматурну сталь, в разі необхідності,

вирівнюють, очищають; нарізають стержні, дріт і профільний прокат; гнуть деякі елементи;

виготовляють напружувані арматурні елементи (стрижні,

пучки, пакети) з арматурними пристроями на кінцях.

Для випрямлення і розрізання арматурної сталі діаметром 3...14 мм

застосовують правильно-відрізувальні автомати з

безперервним подаванням і гільйотинними ножами, що забезпечує достатню точність розмірів відрізаних прутків. Очищають

стрижні на верстаках, які мають механізм подачі і сталеві щітки, що швидко обертаються. Застосовують також

піскоструйні установки і механізований ручний інструмент зі щітками.

Рис. 4.1. Подача аматури

Якщо неможливо раціонально

розрізати стержневу арматуру (коли відходи перевищують 2 %), то використовують

напівавтоматичні лінії безвідходного заготовлення, на яких виконують стикування

стержнів та мірне їх різання.

Гнуть арматурні стержні на верстатах, основним робочим органом

яких є привідний вал і диск зі змінними пристроями, що забезпечують заданий радіус вигину. Заготовляючи

попередньо напружені арматурні

елементи їх не тільки випрямляють, очищують, ріжуть, а й утворюють анкерні пристрої на кінцях. У напружених стержнях і дротах найчастіше на кінцях утворюють тимчасові анкери - анкерні головки. На стержнях з гарячекатаної арматурної сталі

діаметром до

При виготовленні плоских сіток і каркасів, застосовують контактне точкове

зварювання (Рис. 4.2), а для стержнів великих діаметрів (30...40 мм) - електродугове зварювання (Рис. 4.3).

Рис. 4.2. Виготовлення арматурної сітки методом контактного

зварювання

Рис. 4.3. Пост

зварювання арматурного каркасу вручну

Залежно від тривалості зварювання, сили й густини зварювального струму

розрізняють м'який і жорсткий

режими зварювання.

М'який режим характеризується порівняно тривалим проходженням струму (від

0,5 до кількох секунд), силою струму (4...8)х103А.

Жорсткий режим доцільніший у техніко-економічному відношенні й відрізняється короткою тривалістю зварювання (0,01

...0,5) с, при силі струму (8...20)х103А. Арматуру з маловуглецевої сталі можна зварювати при жорстких і

м'яких режимах зварювання; для низьколегованих сталей, зварюваність яких дещо гірша, ніж маловуглецевих,

рекомендують м'які режими.

Технологія виготовлення просторових каркасів визначається видом їхньої конструкції, залежно від

чого вони підрозділяються на чотири групи:

• Каркаси циліндричного або

прямокутного перерізу з поперечною арматурою у вигляді спіралі чи дротяних хомутів.

• Важкі каркаси для довгомірних

виробів.

• Каркаси для плоских

залізобетонних конструкцій заввишки до

• Каркаси для об'ємних

залізобетонних конструкцій.

Технологічний процес виготовлення

зварних закладних деталей складається з операцій попереднього заготовлення елементів, з'єднання їх

зварюванням і антикорозійної обробки.

Попередня обробка і заготовлення елементів закладних деталей з прокатних

профілів складається з послідовного

виконання таких операцій: очищення і розрізання прокатного профілю та анкерних стержнів, гнуття анкерних стрижнів;

виштамповування в листовій штабовій сталі рельєфів чи отворів, нарізання в деяких випадках різьби.

Виготовляючи деталі з штампованих елементів, листову сталь завтовшки 5...6

мм нарізають на мірні заготовки, пробивають отвори і

вигинають.

Завершальною технологічною операцією виготовлення закладних деталей є їх

антикорозійна обробка, яку здійснюють нанесенням на

поверхні деталі тонкого шару цинку чи алюмінію. Наносячи цинкове покриття, дріт Ц-1 розплавляють вольтовою дугою і

розпилюють у металізаторі струменем повітря. Попередньо напружені збірні залізобетонні конструкції армують

окремими стержнями і дротинами, дротяними канатами, а також пучками і пакетами з різної

кількості дротин.

Вибір конструктивного типу напруженої арматури залежить від виду виробу і

обладнання, яке застосовують для натягування.

Арматурні елементи для армування напружених конструкцій складаються з

арматури, різноманітного обладнання для її закріплення

при натягуванні і пристроїв, що забезпечують проектне положення окремих стержнів і дротин у конструкції.

Обладнання для закріплення напруженої арматури поділяється на затискачі,

тимчасові анкери і постійні

анкери.

Тимчасові кінцеві анкери виготовляють приварюванням на кінцях арматурних

стрижнів коротких (завдовжки 3...6 діаметрів стрижня) відрізків

арматури з круглого чи періодичного профілю.

Постійні анкери є частиною конструкції і передають натягання від напруженої

арматури до затверділого бетону. Окремі стержні періодичного профілю після натягування закріплюють на

бетоні різьбовими анкерами, пучки з 8...24 дротин

закріплюють клиновими анкерами.

Різьбові анкери є відрізками стержнів з різьбою і гайкою на кінці. До напруженої арматури вони приварюються контактним зварюванням.

Арматурні елементи з різьбовими анкерами - це канати, на кінцях яких

напресовані гільзи з різьбою і

гайкою.

4.3. Виробництво збірних залізобетонних виробів та конструкцій

Незалежно від способу

виготовлення, номенклатури продукції та технологічної схеми виробництва, процес

виробництва збірних залізобетонних виробів та конструкцій включає такі головні

операції:

- підготовку форм або формуючої стрічки

(встановлення форми, очищення, змащування внутрішньої поверхні форм або

формуючої стрічки);

- виготовлення

арматурних сіток, каркасів, закладних виробів і їх встановлення у форму (в разі використання попередньо-напруженої арматури виконується натягнення арматури);

- виготовлення бетонної суміші;

- укладання і ущільнення у формах;

- тепловолога обробка відформованих виробів;

- розпалублення вироблених виробів та їх опорядження;

- контроль якості виробів;

- транспортування виробів на склад;

- їх зберігання і відправлення на будівництво.

Підприємства виробничої бази

будівництва забезпечують одночасне виробництво багатьох видів конструкцій і

виробів, і тому мають декілька спеціалізованих технологічних ліній, які

відрізняються за складом операцій і послідовністю їх виконання.

Залежно від взаємного розміщення

засобів праці (технологічного обладнання), предметів праці (форм, матеріалів,

напівфабрикатів та робітників) нині можливі два варіанти організації

виробництва на заводах залізобетонних виробів і конструкцій:

І - технологічне обладнання

та робітники не переміщуються, а переміщуються форми з

виробами;

II - форми нерухомі, а переміщуються обладнання та робітники.

До першого варіанта процесу належать конвеєрне

та агрегатно-потокове виробництво, до другого - стендове та касетно-стендове.

При конвеєрному

виробництві виріб в процесі його виготовлення пересувається ритмічно

від одного робочого місця до іншого. Всі процеси на робочих місцях

механізовані. Конвеєри, в залежності від виду руху, можуть бути пульсуючої дії

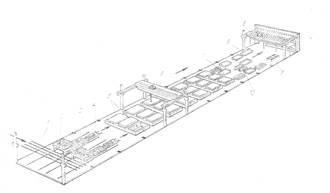

(візкові) і безперервної (рис.4.3)

Рис.4.3. Схема розташування обладнання при

конвеєрному способі виготовлення збірного залізобетону.

1- передаточний возик;

2- очищення і змащування форм;

3- укладання фактурного шару;

4- закладання арматурного каркасу, закладних деталей;

5,6,7- пости формування виробів(заливка форм бетоном,

віброущільнення, загладжування поверхні

8- технічний контроль і розпалубка ;

9- багатоярусний підйомник

камери тепло обробки безперервної дії;

10-

камера теплової обробки;

11-

розвантажувач;

12-

кантователь;

13-

пост комплектації.

Конвеєрний

спосіб застосовується при масовому виготовленні однотипних виробів на крупних

спеціалізованих підприємствах.

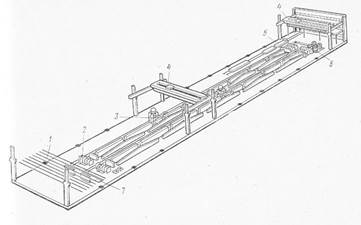

При агрегатно – потоковому способі

вироби виготовлюються в жорстких переносних формах, що пересуваються від одного

операційного посту до іншого з перервами в залежності від тривалості виробничої

операції на тому чи іншому робочому місці. При цьому форми транспортуються

зазвичай мостовим або іншим пересувним краном.

Відформовані вироби піддаються тепловій

обробці у ямних камерах пропарювання циклічної дії.

При виготовленні пласких виробів всі

виробничі операції на формовочних постах з загладжування виробів, ущільненню

бетонної суміші та інші як правило виконуються в автоматичному режимі.

(Рис.4.4)

Рис.4.4. Схема розташування технологічного

обладнання при

виготовленні залізобетонних деталей

агрегатно – поточним способом

1- естакада для подачі бетонної суміші;

2- самохідний бетоноукладач;

3- віброплощадка;

4- утворювач пустот;

5- камери пропарювання ямного типу;

6- мостовий кран;

7- пост розпалубки;

8- стенд опоряджуванням і контролю готових виробів;

9- самохідні возики для транспортування готових виробів на

склад;

10- установка для натягування

стрижнів.

При стендовому способі всі операції з

виготовлення виробів здійснюють на одному місці у нерухомих формах, що

розташовані на площадках – стендах. На стендах виготовлюють, в основному,

довгомірні вироби з попередньо – напруженою арматурою (плити, ригелі, балки, ферми, тощо).

В торці стенду розташований приямок з

рейковими коліями на яких знаходиться бухтоутримувач з котушками високоміцного

дроту і установка для зварювання (стикування) стрижневої арматури потрібної

довжини.

Струнопакет натягується вздовж стенду електричними

корбами.

Попереднє напруження арматури здійснюється

гідравлічними домкратами.

Бетонну суміш укладають у форми з допомогою

спеціального бетоноукладача, а ущільнюють вібраторами, що закріплені на бортах

форм або переносними ручними.

Для прискорення тужавіння бетону здійснюють

теплову обробку бетонної суміші, паром якій подається у порожнину форми. Для попередження випаровування вологи під час теплової

обробки виробів форми зверху накривають

брезентом. (Рис.4.5).

Рис. 4.5. Схема технологічної лінії з

виготовлення

залізобетонних виробів стендовим способом

1- естакада для подачі бетону;

2- гідравлічні домкрати;

3- бетонороздавач;

4- мостовий кран;

5- самохідний возик для вивозу готових виробів;

6- утримувач бухт;

7- корба для протягування дроту.

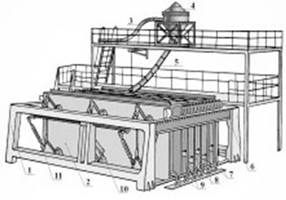

При касетно-стендовому способі вироби формуються

в багаторядних

вертикальних формах – касетах з пластичних та напівжорстких бетонних мас і

піддаються термообробці на місці прогрівом паром через порожнини між касетами.

При касетному способі немає необхідності у камерах пропарювання та вібраційних

площадках.

Стінки касет виготовлюють зі сталі,

армоцементу, пластмаси. Збирання та розбирання касетних форм здійснюють з

допомогою механічних та гідравлічних приводів. Бетонну суміш ущільнюють в

касетах вібраторами, що встановлюють на зовнішніх стінках касет, глибинними

вібраторами, тощо.

Термообробка паром в касетних формах може

бути замінена електропрогрівом. (рис. 4.6).

Рис. 4.6. Схема касетноформувальної машини:

1-

рама;

2-

упори для обтиснення касети ;

3-

бетонопровід;

4-

циклон для бетонної суміші;

5-

гнучкій шланг для завантаження суміші у

форми;

6-

роликові опори розділяючи стінок;

7-

навесні вібратори;

8-

вертикальні розділяючи стінки касети;

9-

підведення пару у теплові відсіки;

10-гідроциліндр для привода;

11-важильна система для збирання та

розбирання касет.